.1

Изобретение относится к технике измерения линейных «величин износа режущего инструмента (фрез, сверл, разверток, зенкеров, резцов и др.) при обработке .материалов резанием.

Известен микроскоп для измерения величины износа режущего инструмента непосредственно на рабочем .месте без снятия его со станка, содержащее основание, стойку, установленную на основании, корпус, расположенный на стойке, и тубус с оптической системой, размещенный на корпусе, заркало. Однако тубус снабжен окуляром, имеющим неподвижную делительную сетку, которая не обеспечивает высокой точности линейных измерений при малых увеличениях оптической системы тубуса. Кроме того, микроскоп не имеет устройст1ва для наведения на резкость видимого в окуляр изображения. При определении износа сверл и зенкеров это делается путем свободного перемещения вверх или вниз шпинделя. При использовании прибора для измерения величины затупления фрез регулирование по высоте осуществляется только ручным приводом вертикальной подачи стола с обрабатываемым материалом. Это значительно затрудняет установку на резкость изображения и требует от исследователя большого напряжения и усилий, чтобы следить за полем окуляра и одновременно вращать рукоятку вертикальной подачи стола.

Помимо этого, затруднен «поиск объекта в поле окуляра, так как отсутствует предметный столик, а лучи видимого изображения инструмента сначала отражаются от зеркала, а затем попадают в оптическую систему тубуса. Кроме того, невозможно измерять прибором величину фаски затупления токарных

резцов в резцедержателе, и ограничен участок режущей кромки зубьев, по которой производится измерение износа дисковых, цилиндрических и концевых фрез. В практике резания такими инструментами часто требуется

проведение измерения на больщом участке режущей кромки и определение на ней максимального, среднего и минимального износа зуба. Предлагаемый микроскоп отличается тем,

что, с целью быстрого ориентирования тубуса с оптической системой относительно поверхности затупления любого режущего инструмента и непосредственного отсчета линейной величины износа, стойка представляет собой

зубчатую рейку. На корпусе выполнен направляющий паз для перемещения тубуса поперек оптической оси, а микроскоп снабжен двумя горизонтальными взаимно перпендикулярными осями, одна из которых закреплена на

конце стойки, я яоугая - в корпусе шарнирной серьгой, соединяющей стоику с корнусом и обеснечивающей новорот корпуса вокруг двух взаимно перпендикулярных осей относительно стойки.

Для сокращения времени на установку микроскона относительно фаски износа режущего инстур.мента, он снабжен указательной иглой, установленной на тубусе вдоль его оптической оси и имеющей длину, соответствующую фокусному расстоянию объектива оптической системы.

Для использо1вания микроскопа с различными объективами указательная итла выполнена подвижной вдоль оптической оси тубуса.

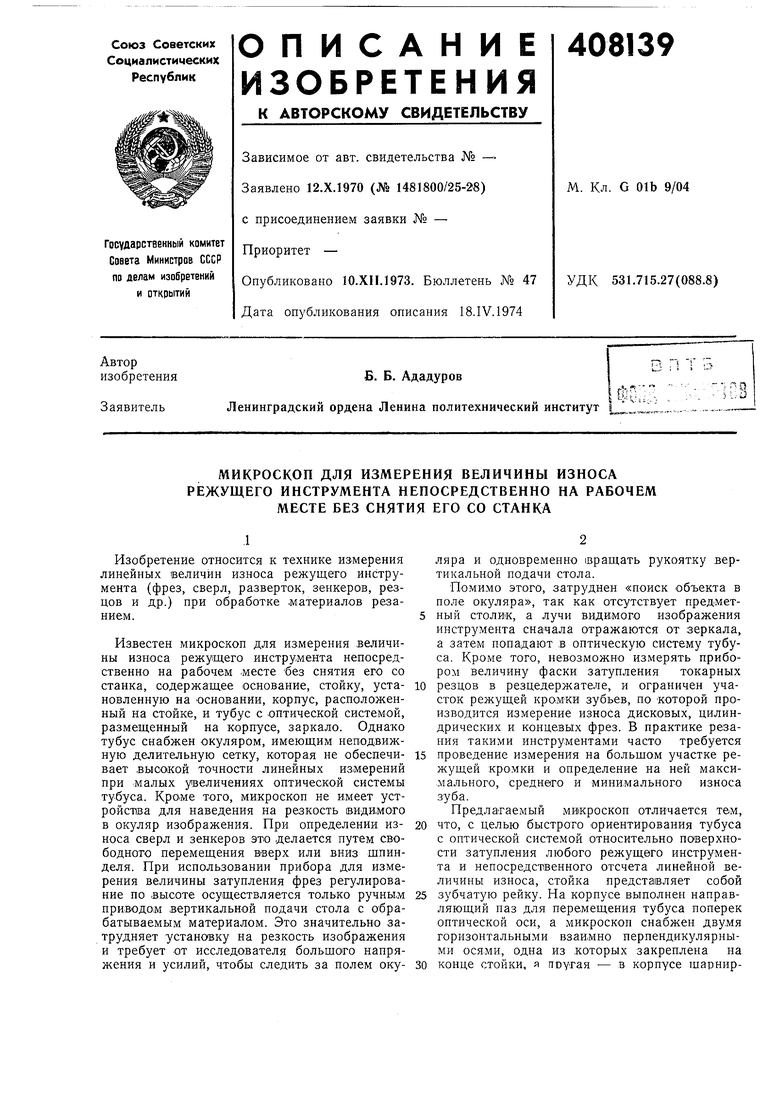

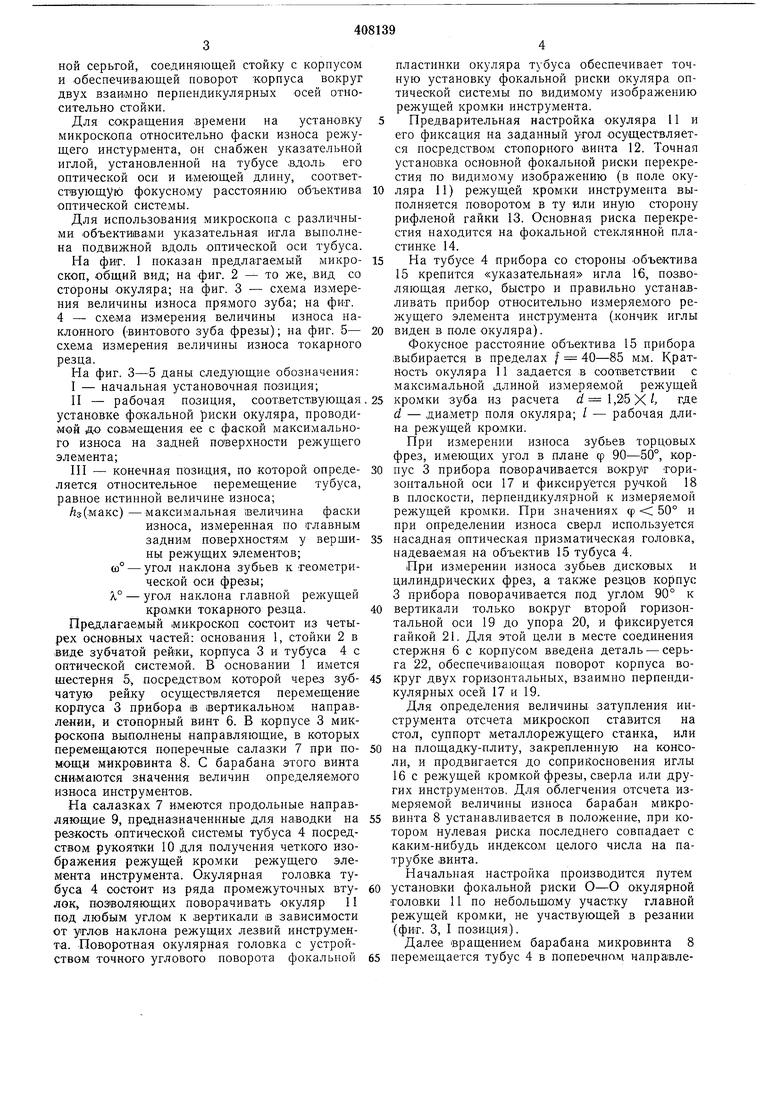

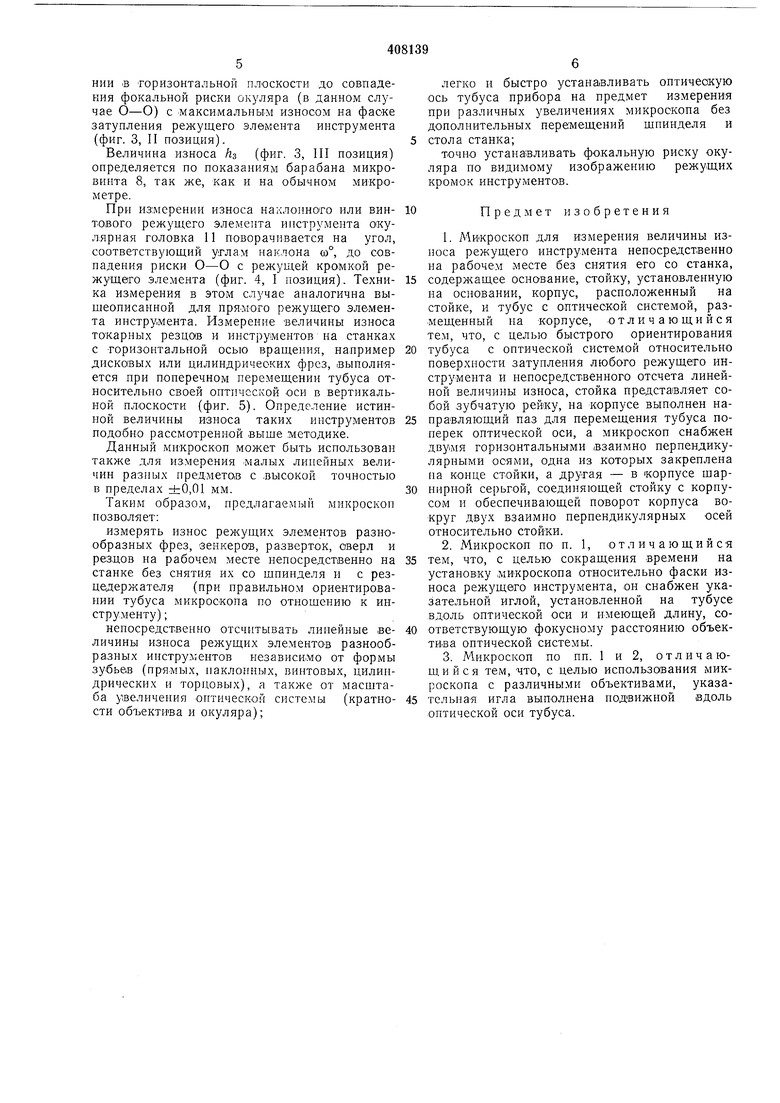

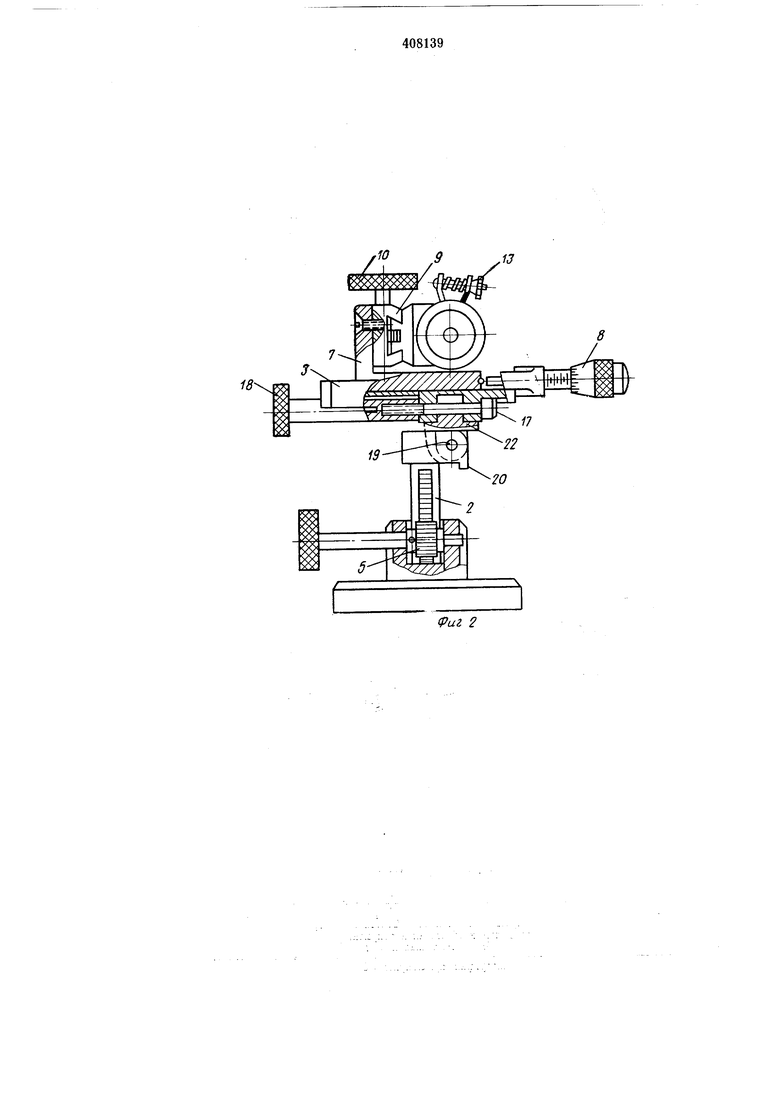

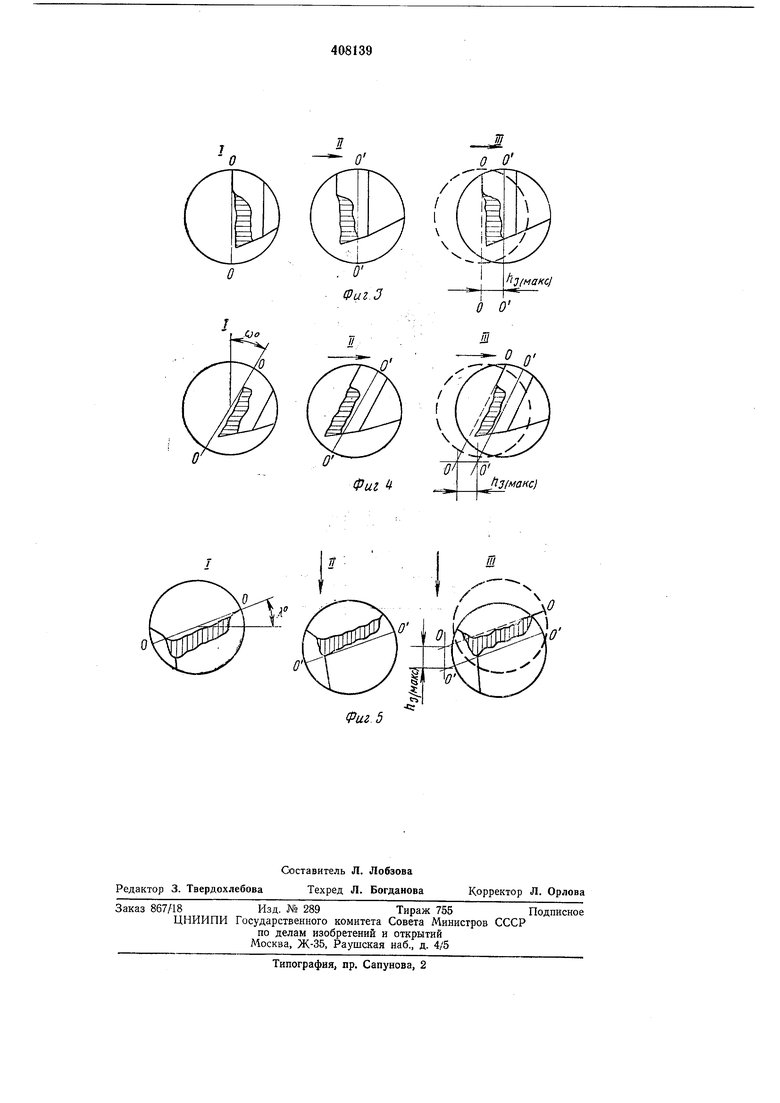

На фиг. 1 показан предлагаемый микроскоп, общий вид; на фиг. 2 - то же, вид со стороны окуляра; на фиг. 3 - схема измерения величины износа прямого зуба; на фит. 4 - схема измерения величины износа наклонного (винтового зуба фрезы); на фиг. 5- схема измерения величины износа токарного резца.

На фиг. 3-5 даны следующие обозначения:

I- начальная установочная нозидия;

II- рабочая позиция, соответствующая установке фокальной риски окуляра, проводимой до совмещения ее с фаской максимального износа на задней поверхности режущего элемента;

III- конечная позидия, по которой определяется относительное перемещение тубуса, равное истинной величине износа;

/гз(Макс)-максимальная величина фаски износа, измеренная по главным задним поверхностям у вер щины режущих элементов; (0° - угол наклона зубьев к геометрической оси фрезы; Я,° - угол наклона главной режущей

кромки токарного резца.

Предлагаемый микроскоп состоит из четырех основных частей: основания 1, стойки 2 в -виде зубчатой , корпуса 3 и тубуса 4 с оптической системой. В основании 1 имется шестерня 5, посредством которой через зубчатую рейку осуществляется перемещение корпуса 3 прибора в .вертикальном направлении, и стопорный винт 6. В корпусе 3 микроскопа выполнены направляющие, в которых перемещаются поперечные салазки 7 при помощи микровинта 8. С барабана этого винта снимаются значения величин определяемого износа инструментов.

На салазках 7 имеются продольные направляющие 9, предназначеннные для наводки на резкость оптической системы тубуса 4 посредством рукоятки 10 для получения четкого изображения режущей кромки режущего элемента инструмента. Окулярная головка тубуса 4 состоит из ряда промежуточных втулок, позволяющих поворачивать окуляр 11 под любым углом к вертикали в зависимости от углов наклон-а режущих лезвий инструмента. Поворотная окулярная головка с устройством точного углового поворота фокальной

пластинки окуляра тубуса обеспечивает точную установку фокальной риски окуляра оптической системы по видимому изображению режущей кромки инструмента.

Предварительная настройка окуляра 11 и его фиксация на заданный угол осуществляется посредством стопорного вннта 12. Точная установка основной фокальной риски перекрестия по видимому изображению (в поле окуляра 11) режущей кромки инструмента выполняется поворотом в ту или иную сторону рифленой гайки 13. Основная риска перекрестия находится на фокальной стеклянной пластинке 14.

На тубусе 4 прибора со стороны объектива 15 крепится «указательная игла 16, позволяющая легко, быстро и правильно устанавливать прибор относительно измеряемого режущего элемента инструмента (.кончик иглы виден в поле окуляра).

Фокусное расстояние объектива 15 прибора выбирается в пределах f 40-85 мм. Кратность окуляра 11 задается в соответствии с максимальной длиной измеряемой режущей кромки зуба из расчета ,25X/, где d - диаметр поля окуляра; / - рабочая длина режущей кромки.

При измерении износа зубьев торцовых фрез, имеющих угол в плане ф 90-50°, корпус 3 прибора поворачивается вокруг горизонтальной оси 17 и фиксируется ручкой 18 в плоскости, перпендикулярной к измеряемой режущей кромки. При значениях ф - 50° и при определении износа сверл используется насадная оптическая призматическая головка, надеваемая на объектив 15 тубуса 4.

При измерении износа зубьев дисковых и цилиндрических фрез а также резцов корпус 3 прибора поворачивается под углом 90° к вертикали только вокруг второй горизонтальной оси 19 до упора 20, и фиксируется гайкой 21. Для этой цели в месте соединения стержня 6 с корпусом введена деталь - серьга 22, обеспечивающая поворот корпуса вокруг двух горизонтальных, взаимно перпендикулярных осей 17 и 19.

Для определения величины затупления инструмента отсчета микроскоп ставится на стол, суппорт металлорежущего станка, или на площадку-плиту, закрепленную на консоли, и продвигается до соприкосновения иглы 16 с режущей кромкой фрезы, сверла или других инструментов. Для облегчения отсчета измеряемой величины износа барабан микровинта 8 устанавливается в положение, при котором нулевая риска последнего совпадает с каким-нибудь индексом целого числа на патрубке винта.

Начальная настройка производится путем установки фокальной риски О-О окулярной головки 11 по небольщо:му участку главной режущей кромки, не участвующей в резании (фиг. 3, I позн.ция).

Далее вращением барабана микровинта 8 перемещается тубус 4 в попеоечно.м направлеНИИ в горизонтальной плоскости до совпадения фокальной риски окуляра (в данном случае О-О) с максимальньм износом на фаоке затупления режущего элемента инструмента (фиг. 3, II позиция).

Величина износа Лз (фиг. 3, III позиция) определяется по показаниям барабана микровинта 8, так же, как и на обычном микрометре.

При измерении износа на ;лоиного или винтового режущего элемента инструмента окулярная головка И поворачивается на угол, соответствующий углам наклона со°, до совпадения риски О-О с режущей кромкой режущего эле.мента (фиг. 4, I позиция). Техника измерения в этом случае аналогична выщеописанной для пря-мого режущего элемента инструмента. Измерение величины износа токарных резцов и инструментов на станках с горизонтальной осью вращения, например дисковых или дилиндричеоких фрез, выполняется при поперечном перемещении тубуса относительно своей оптической оси в вертикальной плоскости (фиг. 5). Определение истинной величины износа таких инструментов подобно рассмотренной выше методике.

Данный микроскоп может быть использован также для измерения малых линейных величин разных предметов с высокой точностью в пределах ±0,01 мм.

Таким образо.м, предлагаемый микроскоп позволяет:

измерять износ режущих элементов разнообразных фрез, зенкеров, разверток, сверл и резцов на рабочем месте непосредственно на станке без снятия их со щпинделя и с резцедержателя (при правильном ориентировании тубуса микроскопа по отнощению к инструменту) ;

непосредственно отсчитывать линейные величины износа режущих элементов разнообразных инструментов независимо от формы зубьев (прямых, наклонных, винтовых, цилиндрических и торцовых), а также от масщтаба увеличения оптической системы (кратности объектива и окуляра);

легко и быстро устанавливать оптическую ось тубуса прибора на иредмет измерения при различных увеличениях микроскопа без дснолпительных перемещений щиинделя и стола станка;

точно устанавливать фокальную риску окуляра по видимому изображению режущих кромок инструментов.

Предмет изобретения

1.Микроскоп для измерения величины износа режущего инструмента непосредственно на рабочем месте без снятия его со станка, содержащее основание, стойку, установленную на основании, корпус, расположенный на стойке, и тубус с оптической системой, размещенный на корпусе, отличающийся тем, что, с целью быстрого ориентирования тубуса с оптической системой относительно поверхности затупления любого режущего инструмента и непосредственного отсчета линейной величины износа, стойка представляет собой зубчатую рейку, на корпусе выполнен направляющий паз для перемещения тубуса поперек оптической оси, а микроскоп снабжен двумя горизонтальными взаимно перпендикулярными осями, одна из которых закреплена па конце стойки, а другая - в корпусе щарнирной серьгой, соединяющей стойку с корпусом и обеспечивающей поворот корпуса вокруг двух взаимно перпендикулярных осей относительно стойки.

2.Микроскоп по п. 1, отличающийся тем, что, с целью сокращения времени на установку микроскопа относительно фаски износа режущего инструмента, он снабжен указательной иглой, установленной на тубусе вдоль оптической оси и имеющей длину, соответствующую фокусному расстоянию объектива оптической системы.

3.Микроскоп по пп. 1 и 2, отличающ, и и с я тем, ЧТО, с целью использования микроскопа с различными объективами, указательная игла выполнена иодвижной вдоль оптической оси тубуса.

15

i8

13

8

Фиг -

| название | год | авторы | номер документа |

|---|---|---|---|

| Измерительный микроскоп для измерения линейных и угловых величин | 1952 |

|

SU97452A1 |

| Устройство для измерения углов заточки концевого инструмента | 1976 |

|

SU693104A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПЕРЕДНЕГО УГЛА В ТОРЦОВОМ СЕЧЕНИИ ОСЕВЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2012 |

|

RU2520936C1 |

| ОПТИЧЕСКИЙ ТЕОДОЛИТ | 1992 |

|

RU2053483C1 |

| Прибор для измерения угла заострения режущих кромок различных инструментов | 1948 |

|

SU79970A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПЕРЕДНЕГО УГЛА В ТОРЦОВОМ СЕЧЕНИИ КОНЦЕВЫХ ФРЕЗ | 2012 |

|

RU2521198C1 |

| ПРИБОР ДЛЯ КОНТРОЛЯ ПРЯМОЛИНЕЙНОСТИ НАПРАВЛЯЮЩИХ ПОВЕРХНОСТЕЙ | 1965 |

|

SU172058A1 |

| Зрительная труба | 1989 |

|

SU1674046A1 |

| Способ контроля и юстировки видоискателя зеркального фотоаппарата и устройство для его осуществления (его варианты) | 1984 |

|

SU1171746A1 |

| АВТОКОЛЛИМАЦИОННЫЙ ЭНДОСКОП | 2002 |

|

RU2235349C2 |

т

Авторы

Даты

1973-01-01—Публикация