Предлагаемый электролизер предназначается, преимущественно, для разложения воды. В частности, изобретение имеет в виду улучшение рам, предназначенных для прикрепления новой формы диафрагм, а также получение непроницаемого соединения рамы как с открытым на обеих лобовых сторонах газоотводным каналом, так и со смежными рамами и, наконец, подведение без ответвлений дестиллированной воды к элементам. Изобретение имеет в виду элементы, у которых двухполюсные электроды вставлены между частями рамы с промежуточным включением изолирующих тел.

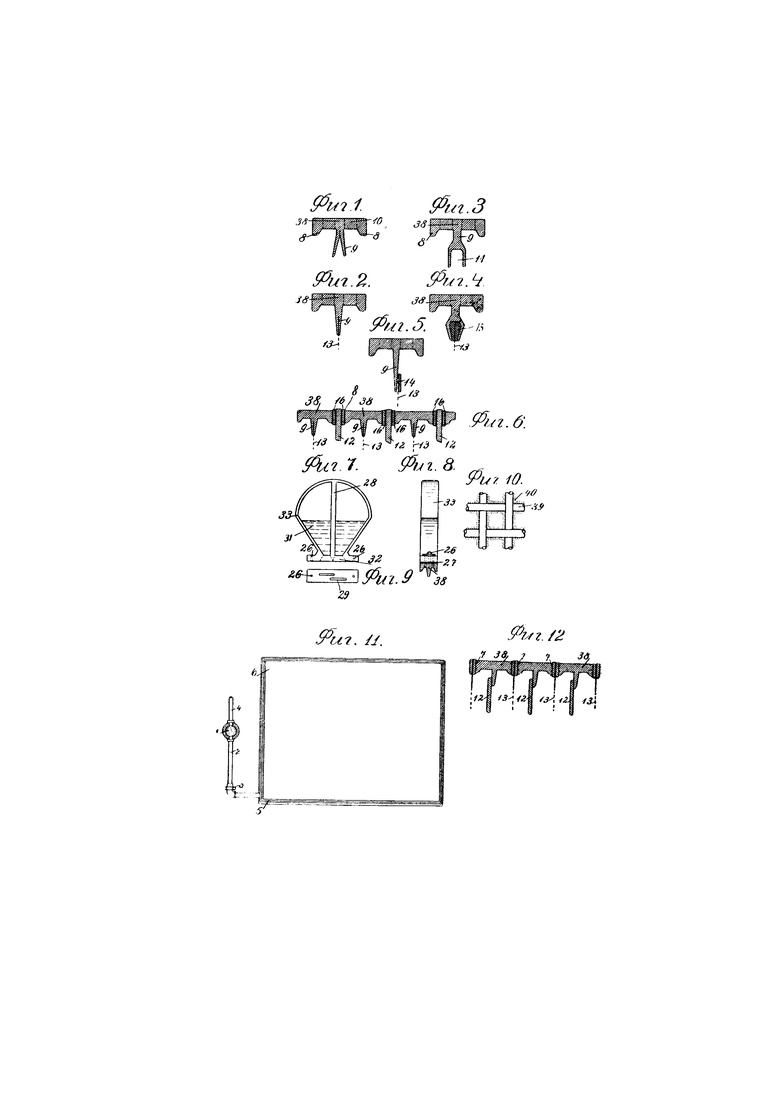

На фиг. 1-5 изображены поперечные сечения рам, на фиг. 6 - разрез части комплекта элементов, на фиг. 7 по 9 - виды газоотвода спереди, сбоку и сверху, на фиг. 10 - кусок диафрагмы в увеличенном масштабе, на фиг. 11 - вид элемента спереди, на фиг. 12 - в разрезе часть комплекта элементов с приваренными электродами.

Рама 38 снабжена обращенным во внутрь элемента ребром 9, служащим для прикрепления диафрагмы или электрода. Это ребро придает раме Т-образный профиль. На фиг. 1 ребро 9 раздвоено; прикрепление диафрагмы 13 выполняется, согласно фиг. 2, вложением диафрагмы 13 в щель и последующим сжатием щели. При форме выполнения по фиг. 3 и 4 щель 11 ребра 9 взята столь широкой, что в сечении ребро имеет вилкообразную форму. В эту щель вставляется диафрагма 13 с прибавлением набивки 15; затем щель смыкается, как изображено на фиг. 4. Фиг. 5 изображает прикрепление диафрагмы 13 к ребру 9 при помощи электрической сварки с применением накладки 14 из жести. Т-образный профиль можно образовать также из двух сложенных кусков углового железа. Возможно применение и других профилей при том условии, чтобы рама получила Т-образную форму. Рама 38 элемента. служит для прикрепления диафрагмы; рама может служить также для прикрепления электродов; в этом случае диафрагму располагают между изолирующими телами, как изображено на фиг. 12. С боков рама (фиг. 1 и 4) снабжена выступающими во внутрь элемента вспомогательными пластинами 8, придающими раме 38 не только значительную прочность на прогиб, но также широкую поверхность уплотнения. Вспомогательные пластины (фиг. 12) имеют остроугольные уплотняющие желобки 7; в виду высокого удельного давления такая форма значительно облегчает задачу уплотнения.

Сборка рамы делается согласно фиг. 6, при чем между краями рамы 38, усиленными пластинами 8 и электродами 12, укладывается набивка особого рода. Эта набивка 16 состоит из подходящего материала, напр., бакелита с прибавлением заполняющего материала и т.п.; обе стороны набивки покрываются тонким слоем эластичного или уплотняющего материала, напр., смолы или резины, служащим только для уплотнения. Уплотняющий слой может быть из разного материала на обеих сторонах пластины. Такого рода набивка очень мало сжимаема; так как она может быть изготовлена очень равномерно, то после самого незначительного сдвига уплотняемых частей батарея уже не имеет течи. Последнему обстоятельству особенно способствует то, что давление, в виду вышеупомянутых качеств набивки, распределяется равномерно по поверхности уплотнения.

Другой род уплотнения отличается тем, что применяемый уплотняющий материал имеет свойство разбухать в горячей жидкости (калиевой щелочи) и затем под действием сухой теплоты принимать твердую структуру. При сжимании некоторого числа элементов с прокладкой подобного уплотняющего материала, напр., вулканизированной фибры, азбестового картона и т.п., уплотнение совершенно не зависит от нажатия, необходимого для соединения элементов. Уплотняющий материал разбухает по наполнении батареи горячей жидкостью и дает совершенно свободное от течи уплотнение. Кроме того, под действием сухой теплоты материал твердеет, и таким образом получается набивка высокого качества. Также можно уплотняющий материал пропитать, напр., дегтем или смолой, что значительно повышает его уплотняющие качества.

Чтобы не допустить смешения газов, возникающих при электролизе по обеим сторонам диафрагмы, напр., водорода и кислорода при разложении воды, диафрагма снабжается многими очень маленькими дырами, которые, не представляя никакого сопротивления переходу ионов, однако, не допускают прохода пузырьков газа. Диафрагма, согласно изобретения, изготовляется из сравнительно дешевой грубой проволочной ткани, напр., из стальной проволоки, покрытой слоем 40 металла (фиг. 10), на который не действует электролит, напр., слоем серебра, никкеля, хрома, вольфрама и др. или слоем окиси металла, эмали и т.п. Покрывая проволочную ткань тонким или толстым слоем, получают соответственно крупные или мелкие клетки. Этим достигается одновременно как получение очень малых дыр в диафрагме, так и высокого качества оболочки на ней. Диафрагму можно изготовить из тонкой металлической фольги, пробивая ее матрицей, состоящей из пакета очень тонких заостренных иголок. При помощи подходящего приспособления матрица прижимается к фольге, и таким образом лист прокалывается во многих местах. Стенки проколов придают листу особенную и для целей применения вполне пригодную жесткость. Число проколов можно значительно увеличить, прижимая матрицу к листу фольги несколько раз при одновременном передвижении листа, прокалывание листа можно также делать частью с передней стороны и частью с оборотной стороны листа. Таким образом изготовленная диафрагма приваривается к раме элемента при помощи электрического тока, при чем принимается во внимание тонкость ткани. Такой способ прикрепления очень прочен, в виду прямой металлической связи соединяемых частей.

На каждую раму 35 устанавливается часть газоотвода (отрезок канала 33), как изображено на фиг. 7 и 9. Известные до сих пор такого рода газоотводные каналы отливались из чугуна вместе с электродами и составляли, таким образом, вместе с последними одно целое. Но такая форма выполнения, допуская отвод газа вне и вдоль батарей, не допускает замены изношенных частей канала; кроме того, если газоотводный канал установлен на электроде, то появляется явление электролитического разъедания материала отводного канала. Предлагаемое изобретение имеет целью устранить эти недостатки; для этого газоотводный канал делается из отдельных отрезков 33, из которых каждый съемно устанавливается, на раме 38 элемента; таким образом, в случае надобности, легко заменить изношенный отрезок. Так как к раме 38 прикрепляется диафрагма 13 и, следовательно, газоотводный канал не имеет никакого соприкосновения с электродами 12, то на нем не будет разъедания. Устанавливаемый на раму 38 элемента отрезок 33 канала (фиг. 7-9) представляет собой открытый с обеих лобовых сторон приемник, разделенный перегородкой 28 на две камеры, одну для водорода Н, другую для кислорода О; ширина приемника точно соответствует ширине рамы 38.

Изображенный на фиг. 7-9 отрезок канала 33 имеет форму поперечного сечения, при которой тело канала над фланцем с прорезами 32 уширяется кверху и вмещает в этой части электролит 31. К этой уширяющейся кверху части примыкает крышка, служащая для отвода образованных газов (Н, О) в том случае, если установкой в ряд отрезков 33 образован двойной канал, простирающийся во всю длину электролизатора. Отрезок канала может иметь любую другую форму. Отрезки 33 канала устанавливаются на раме с промежуточным включением изолирующей и уплотняющей полосы 27. Так составленные элементы уплотняются друг относительно друга промежуточным включением уплотняющих полос, плотно прижимаются друг к другу при помощи анкерных болтов и образуют таким образом батарею. Рама 38 снабжена прорезами 29, соответствующими прорезам 32 в отрезках 33 канала. Отрезок 33 канала прикрепляется к раме при помощи болтов 26 с применением изолирующей и уплотняющей полосы 27, согласно фиг. 7-9. Прикрепление отрезка 33 к раме 38 может быть выполнено и другими способами, напр., привариванием и т.п. Отрезок 33 канала может состоять также из двух кусков трубы, прикрепленных в раме и снабженных верхними боковыми фланцами. Соответственные отрезки канала, в случае надобности, можно установить на нижней стороне рамы диафрагмы для обратного отвода электролита.

До сих пор дестиллированная вода подводилась к двухполюсным элементам таким образом, что ее примешивали к находящемуся в циркуляции электролиту; электролит тек обратно к отдельным элементам из канала, расположенного на дне элементов и простиравшегося во всю длину батареи. Однако, такого рода питательный канал вызывает электролитические ответвления, что, с одной стороны, уменьшает электролитическую отдачу и, с другой стороны, ускоряет разъедание материала элемента.

Предлагаемое изобретение имеет целью устранить эти недостатки; для этото дестиллированная вода подводится отдельно к каждому элементу системы.

Изображенное на фиг. 11 и 12 устройство представляет собой один из случаев применения изобретения. Вне элементов 6 и выше их нижнего края 5 расположена труба 1 из изолирующего материала, по которой течет свежая дестиллированная вода, при чем высота этой трубы над дном элементов выбрана так, чтобы соответствующее этой высоте гидростатическое давление уравновешивало электролит большего удельного веса в элементе 6. Таким расположением предотвращается переход электролита в трубу, подводящую воду, что устраняет примешивание электролита к дестиллированной воде до ее поступления в элемент. В результате, в трубе 1 находится только непроводник - дестиллированная вода, чем и исключается возможность ответвления тока. Вода поступает в распределительную трубу 1 из трубопровода 4, при чем каждый отдельный элемент 6 присоединен к распределительной трубе при помощи колена 2 с винтовым скреплением 3. Форма выполнения подобного устройства может быть и иная. Напр., подача воды может происходить, по высоте, в средней части элемента, или даже сверху. В случае надобности можно расположить трубу 1 внутри элементов. Соприкосновение металлической диафрагмы с электродами вызывает короткое замыкание.

Предлагаемое изобретение имеет целью также устранить опасность короткого замыкания через соприкосновение, так как металлическая диафрагма с обеих сторон изолирована от электродов. Это изолирование можно выполнить, напр., вставлением кусков изолирующего материала между диафрагмой и электродом. Изолирования можно достигнуть также нанесением изолируемого слоя на всю поверхность диафрагмы или часть ее. Особая форма выполнения изолирующих кусков, устанавливаемых на обеих поверхностях металлической диафрагмы, состоит в том, что изолирующие куски соответствуют промежутку между диафрагмой и смежным электродом, и, таким образом, одновременно с изолированием достигается также правильное расстояние между электродом и диафрагмой.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПОЛУЧЕНИЯ ГОРЮЧЕЙ СМЕСИ ИЗ ВОДЫ, ПРЕИМУЩЕСТВЕННО ДЛЯ СВАРКИ, ПАЙКИ, РЕЗКИ И ТЕРМООБРАБОТКИ МАТЕРИАЛОВ | 1992 |

|

RU2079577C1 |

| ПРОТОЧНЫЙ ДИАФРАГМЕННЫЙ ЭЛЕКТРОЛИЗЕР | 2007 |

|

RU2375313C2 |

| Электролизер для получения водорода и кислорода из воды | 2016 |

|

RU2623437C1 |

| УСТРОЙСТВО ГЕНЕРИРОВАНИЯ ОКСИВОДОРОДА ДЛЯ ОКАЗАНИЯ МЕДИЦИНСКОЙ ПОМОЩИ И СПОСОБ ЕГО ИСПОЛЬЗОВАНИЯ | 2021 |

|

RU2838998C2 |

| ЭЛЕКТРОЛИЗЕР | 1986 |

|

RU2041291C1 |

| РАБОТАЮЩИЙ ПОД ДАВЛЕНИЕМ ЭЛЕКТРОЛИЗЕР И СПОСОБ ЕГО ФУНКЦИОНИРОВАНИЯ | 2002 |

|

RU2258099C1 |

| СОЕДИНИТЕЛЬНЫЙ УЗЕЛ ДЛЯ ПРИСОЕДИНЕНИЯ КЕРАМИЧЕСКОЙ МЕМБРАНЫ | 2001 |

|

RU2275537C2 |

| СПОСОБ И СИСТЕМА ЗАЩИТЫ ВЕНТИЛЯЦИОННЫХ ВОЗДУХОВОДОВ ОТ ПОЖАРА | 1999 |

|

RU2151965C1 |

| ЭЛЕКТРОДНОЕ УСТРОЙСТВО | 2000 |

|

RU2223347C2 |

| ЭЛЕКТРОЛИЗЕР ФИЛЬТРПРЕССНОГО ТИПАДЛЯ РАЗЛОЖЕНИЯ | 1972 |

|

SU331814A1 |

1. Электролизер с биполярными электродами, состоящий из уплотненных друг относительно друга, снабженных газоотводами и подводом свежей воды и соединенных при помощи сжатия элементов с биполярными электродами и металлическими диафрагмами, характеризующийся тем, что стенки отдельных элементов образованы рамами 38 фасонной Т-образной формы поперечного сечения, ребра коих 9 и выступы 8 обращены внутрь элементов и служат - ребра 9 для прикрепления электродов 12 или металлических диафрагм 13, выступы же 8 - для увеличения поверхности уплотнения, каковые рамы 38 имеют в верхней части прорезы 29, служащие для отвода газов через установленные на рамах элементов съемные и электрически изолированные отрезки каналов 33, при чем подвод свежей воды отдельно к каждому из элементов производится по расположенному вдоль электролизера каналу 1 из изолирующего материала (фиг. 1, 2, 3, 4, 5, 6, 7, 8, 9, 11 и 12).

2. При охарактеризованном в п. 1 электролизере применение уплотняющей набивки 16 из твердого изолирующего материала, покрытого с обеих сторон тонким эластичным слоем (фиг. 6).

3. При охарактеризованном в п. 1 электролизере применение уплотняющей набивки из разбухающего материала, пропитанного стойким по отношению к электролиту веществом (напр., смолой).

4. При охарактеризованном в п. 1 электролизере применение привариваемой к ребру рамы диафрагмы 13 из металлической перфорированной фольги или металлической ткани, напр., из железа, покрытого слоем более стойкого материала, при чем предохранительный слой 40 служит также для уменьшения клеток ткани (фиг. 10).

Авторы

Даты

1927-11-30—Публикация

1926-03-01—Подача