С целью устранения недостатков сухих газгольдеров, в которых для надежности действия герметического затвора требуется постоянное наблюдение за сухой набивкой, подвергающейся изнашиванию, в предлагаемом изобретении применяется гидравлический затвор, устанавливаемый на плоском поршне, двигающемся в корпусе газгольдера и поднимающемся при наполнении последнего газом. При этом сборку газгольдера, имеющего лишь одну цилиндрическую или призматическую стенку, предлагается производить, пользуясь запорным диском в качестве рабочих подмостей.

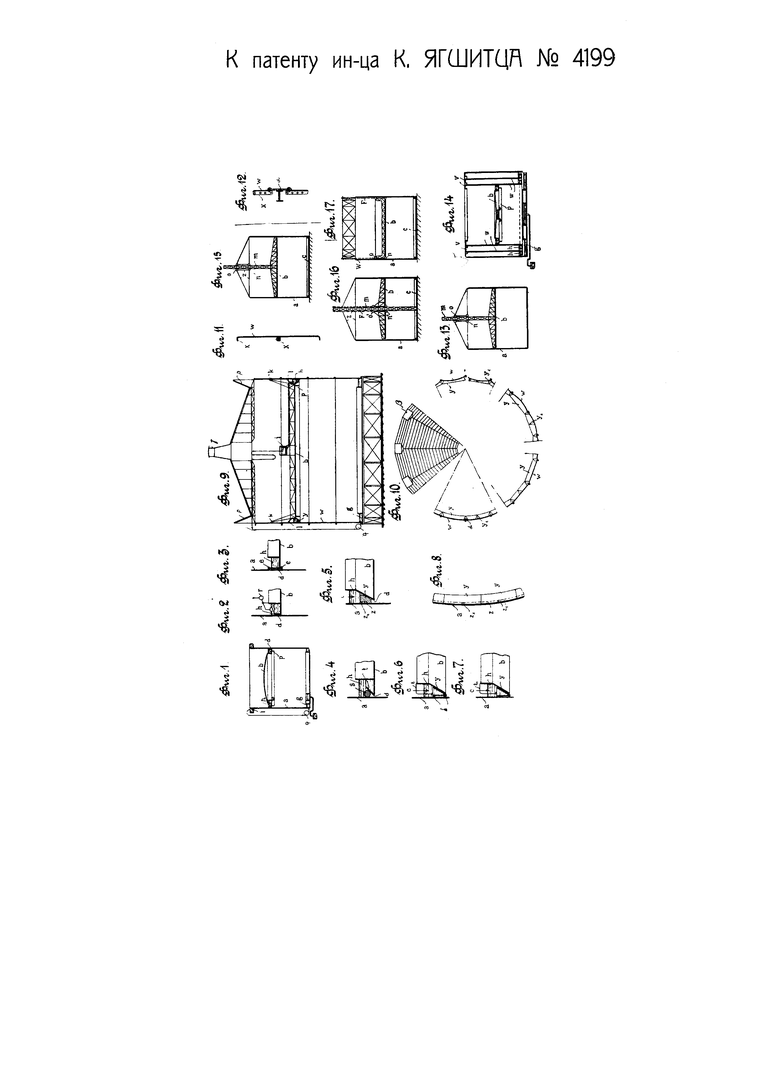

На чертеже фиг. 1 схематически изображает вертикальный разрез предлагаемого газгольдера, фиг. 2-8 - детали вариантов гидравлических затворов, фиг. 9 - вертикальный разрез видоизмененного газгольдера, фиг. 10 - то же, поперечный разрез и вид сверху, фиг. 11 - деталь скрепления горизонтальных швов газгольдера, фиг. 12 - деталь скрепления вертикальных швов, фиг. 13-14 - вертикальные разрезы видоизмененных газгольдеров, фиг. 15 - вертикальный разрез собранного газгольдера и фиг. 16 и 17 - вертикальные разрезы газгольдеров при сборке.

В газгольдере движется запорный диск b, при чем герметическое соединение их друг с другом достигается при посредстве гидравлического запора h. Уплотняющая жидкость, стекающая вниз сквозь щель между запорным диском b и стенкой a газгольдера, собирается на дне последнего в кольцеобразном канале g и при помощи насоса q перекачивается обратно в кольцевой канал i на верху газгольдера, откуда она по соответствующему трубопроводу может быть отведена вновь в гидравлический затвор h (фиг. 1). При самом нижнем положении запорного диска b закраина р, сделанная из листового металла и образующая род чашки, входит в находящийся на дне резервуара кольцевой канал g, благодаря чему получается герметическое раз′единение газового резервуара от внешней атмосферы.

Высота слоя жидкости в гидравлическом затворе h выбирается в соответствии с наличным давлением газа. Для сокращения до возможного минимума потери жидкости, обусловленную зазором d между стенкой a и гидравлическим затвором, высоту упомянутого слоя выбирают таким образом, чтобы давление жидкости на дно было лишь немного больше давления газа за вычетом силы прилипания уплотняющей жидкости.

С целью регулирования количества жидкости, притекающей в гидравлический затвор h, и чтобы поддерживать там, надлежащий уровень жидкости, возможно устанавливать поплавок, действующий на клапан r (фиг. 2) в трубе, подводящей жидкость.

Для того, чтобы уменьшить потерю жидкости в уплотняющем приспособлении, возможно применить набивочные кольца е, которые могут быть сделаны, напр., из джута или т.п. набивочных материалов, применяемых для этой цели при дисковых поршнях (фиг. 3), или кольцевому каналу между запорным диском b и стенкой a придать клинообразное сечение (фиг. 4) и поместить в нем кольцеобразные набивочные валики s, которые своим собственным весом, или давлением жидкости, или пружинами прижимаются к стенке резервуара a и к наклонной плоскости скольжения t. Вместо скользящих валиков s, уплотнение возможно производить отдельными скользящими частями y, имеющими в сечении клинообразную форму (фиг. 6). Части y способны перемещаться и могут автоматически следовать всем тем отступлениям от нормы, какие представляет форма стенок газгольдера; благодаря этому зазор d незначителен даже во время движения запорного диска. С целью еще больше уменьшить при этом потерю жидкости можно устраивать желобки z, соединяя их, в случае надобности, с уплотняющей жидкостью при посредстве каналов z1 (фиг. 8). Задние поверхности скользящих частей у также могут быть или снабжены желобками или же сделаны выпуклыми, как это показано на фиг. 5. В качестве материала для скользящих частей у, а равно и для упомянутых выше набивочных валиков s могут применяться металлы.

На фиг. 6 и 7 показаны две формы скользящих частей y, представляющих собою открытые сверху металлические ящички, гладкостенные или имеющие уплотнительные пояски δ (фиг. 6), между которыми можно закладывать набивочные материалы, как-то: войлок, джут, полоски кожи, полоски металлической сетки или какие-либо иные металлические набивки. Ящички имеют клинообразное поперечное сечение и с диском b связаны при посредстве удержателей ε (фиг. 7), способных пружинить и препятствующих скользящим частям подниматься и отходить от диска.

На фиг. 9 и 10 представлен газгольдер, собранный из железных листов с отогнутыми бортами и сверху закрытый крышей. Дно газгольдера опирается на подставки, позволяющие использовать находящееся под ним пространство. Сборный резервуар i, предназначенный для приема жидкости, перекачиваемой наверх, установлен на запорном диске b. Последний при движении направляется двумя парами роликов k и l, расположенных один над другим и катящимися или непосредственно по железным листам ω или по особым вспомогательным железным накладкам d. Верхние направляющие ролики k при своем наивысшем положении входят в особые надстройки β крыши, так что нет необходимости возводить кожух резервуара выше, чем это требуется соображениями относительно желательного объема газа. Вентиляция может происходить при посредстве особой надстройки γ, которая может одновременно служить при наивысшем положении запорного диска также вместилищем шланг, подводящих к резервуару i уплотняющую жидкость.

При применении для стенок газгольдера железных листов как плоских, так и с выпуклостью, обращенной наружу или внутрь, возможно приданием соответственной формы уплотняющим частям y достигнуть герметичности закрытия (фиг. 10). При газгольдерах, имеющих в плане вид многоугольника, уплотняющим частям у возможно придать призматическую или цилиндрическую форму. Для достижения при этом еще большей герметичности на вертикальных ребрах многоугольного резервуара, между призматическими уплотняющими телами у вкладываются дополнительные клинообразные или пирамидообразные уплотняющие тела у′. При употреблении изогнутых железных листов ω такие клино- или пирамидообразные части закладываются не только у ребер резервуара, но и около середины листа.

Горизонтальные швы смежных листов могут устраиваться при помощи отогнутых наружу бортов х (фиг. 11), которые, сообщая этим листам надлежащую жесткость, в то же время не вызывают никакой неровности с внутренней стороны кожуха; вертикальное же соединение смежных листов может быть устроено так, что оно одновременно образует и направляющую планку α для запорного диска b (фиг. 12).

Чтобы обеспечить надежное направление диска b, позволяющее уменьшить зазор между ним и стенками, диск b возможно снабдить решетчатой железной направляющей колонной m, опирающейся на направляющие ролики n и о, прикрепленные к стропилам крыши.

Описанная уплотнительная система может применяться и для телескопических стенок ω газгольдера (фиг. 14), при этом гидравлические затворы h могут иметь вид наливных чашек, в которые при соответственном поднятии внутреннего кольца входят отогнутые вниз закраины следующего большего кольца.

В предлагаемом газгольдере возможно обойтись без подогревания воды, находящейся в резервуаре или наполняющей чашечные гидравлические затворы, так как при тех незначительных количествах жидкости, какие требуются для устройства жидкостного уплотнения, имеется возможность применения в качестве запорной жидкости не воды, а какой-либо другой с более низкой точкой замерзания, благодаря чему, количество уплотняющей жидкости доводится до минимума и нагрузка фундаментов, таким образом, сильно уменьшается, что существенно отзывается на устройстве их.

Сборку газгольдеров описанной выше системы возможно производить, пользуясь запорным диском в качестве монтажных подмостков для возведения остальной конструкции; при этом упомянутый диск предварительно подвешивается подвижно и по мере хода работ подтягивается выше внутри газгольдера, но свою окончательную форму, как запорного тела, получает лишь по завершении монтажа остальных частей (фиг. 15).

Предлагаемый процесс сборки газгольдера состоит в следующем. При начале монтажа, на земле собираются подвесный остов диска b, а равно решетчатая колонна m (фиг. 16), при чем обе эти части не связываются друг с другом. На остове диска b временно устанавливаются направляющие ролики n′ и о′, которые в дальнейшем должны служить для направления колонны с запорным диском, а затем укрепляться на стропилах z крыши. Таким образом, по колонне m, закрепленной не только внизу, но при помощи канатов и вверху, можно диск b, посредством талей подтягивать вверх. Диск b может быть установлен указанным способом на любую высоту и применяться для установки стенки a в качестве рабочих подмостей и кружал. Стенка a может быть пригнана с желаемой точностью к неправильностям диска, благодаря чему зазор в любом по высоте положении диска b будет наименьшим. Возможно также с этой целью подвешивать диск b при помощи талей F к верхнему концу стенных стоек W (фиг. 17).

При наивысшем положении диска b легко могут быть собраны направляющая конструкция z для колонны и конструкция, на которую опираются ролики n и о при их окончательном укреплении; также может быть произведена с диска b полная установка крыши.

Равным образом и днище с резервуара может быть собрано при помощи описанного устройства, для чего листы днища временно подвешиваются к запорному диску b, затем, по окончании склепывания, диск и днище опускаются вниз на фундаментную кладку, и последнее отделяется от диска b.

1. Газгольдер со скользящим по внутренним стенкам запорным диском, отличающийся тем, что между стенкой a газгольдера (фиг. 1) и запорным диском b устроен кольцевой гидравлический затвор h, постоянно пополняемый для возмещения жидкости, стекающей по стенкам резервуара через кольцевую щель.

2. Форма выполнения газгольдера согласно п. 1, отличающаяся устройством собирательного резервуара g на дне газгольдера для стекающей жидкости гидравлического затвора (фиг. 9).

3. Форма выполнения газгольдера согласно п.п. 1 и 2, отличающаяся установкой нагнетательного аппарата q для подачи жидкости из собирательного резервуара g обратно в гидравлический затвор (фиг. 9).

4. Форма выполнения газгольдера, согласно п.п. 1-3, отличающаяся тем, что сборный резервуар g для стекающей жидкости имеет форму кольца по окружности днища газгольдера, в целях создавать гидравлический затвор при опускании диска b и погружении в него выступающих закраин р этого диска (фиг. 9).

5. Газгольдер согласно п.п. 1-4, отличающийся установкой на окружности запорного диска b направляющих роликов k и l (фиг. 9).

6. Форма выполнения газгольдера согласно п.п. 1-5, отличающаяся установкой между стенкой a и диском b нескольких телескопических стенок w, w (фиг. 14).

7. Форма выполнения газгольдера согласно п.п. 1-6, отличающаяся применением между стенкой a и диском b кольцевого канала клиновидного сечения, в котором находятся скользящие части s (фиг. 4) и y (фиг. 6).

8. Форма выполнения газгольдера согласно п.п. 1-7, отличающаяся тем, что скользящие части на одной или двух смежных сторонах снабжены желобами z (фиг. 5), сообщающимися каналами z′ со служащей для гидравлического затвора жидкостью.

9. Форма выполнения газгольдера согласно п.п. 1-8, отличающаяся тем, что горизонтальные швы железных листов, образующих резервуар, устроены при помощи отогнутых наружу бортов х (фиг. 11) для увеличения жесткости стенок резервуара, а вертикальные швы устроены при помощи накладки α (фиг. 12), которая служит направляющей для запорного диска b.

10. При газгольдере согласно п.п. 1-9, уплотняющее устройство, отличающееся тем, что между скользящими телами y (фиг. 9 и 10), имеющими клинообразное поперечное сечение, вложены скользящие уплотнительные тела y′ клинообразной или пирамидальной формы для соединения друг с другом, в особенности на вертикальных ребрах многоугольных резервуаров, клинообразных уплотнительных тел у.

11. Способ сборки газгольдера согласно п.п. 1-9, отличающийся тем, что запорный диск b (фиг. 16) временно подвешивают к какой-либо мачте, решетчатой колонне m (фиг. 16) или к стенным стойкам w и пользуются им в качестве рабочих подмостей или кружал для сборки остальной конструкции.

12. Прием выполнения способа сборки газгольдера согласно п. 11, отличающийся тем, что днище резервуара во время склепки подвешивают к запорному диску и, после окончания склепки, вместе с этим диском опускают вниз на фундаментную кладку, после чего устраняют связь между запорным диском и днищем резервуара.

Авторы

Даты

1927-12-31—Публикация

1925-04-24—Подача