Известны на практике сухие или безводные газгольдеры, состоящие из вертикально стоящего трубчатого корпуса кругового или многоугольного поперечного сечения, в котором скользит замыкающий диск.

Известны также сухие или безводные газгольдеры, в которых на неподвижное основание надевается скользящий по окружности основания колокол с уплотнением по отношению к краю основания, каковой колокол, по мере увеличения или понижения наполнения газом, поднимается или падает.

В предлагаемом колоколообразном газгольдере с колоколом, надетым на неподвижное основание, уплотнительное приспособление укреплено к верхнему краю неподвижного основания.

Уплотнение может быть любого типа - либо твердого вида, либо применяются соответствующие уплотнительные средства вроде жидкостей, жиров большей или меньшей консистенции, газов или иных соответствующих веществ.

Уплотнение остается всегда на том же месте, у края основания, а потому оно, вместе с направляющими роликами или со щеками скольжения, является легко доступным.

Кроме того при такой конструкции уплотнительного приспособления устранены замкнутые пространства, в которых при неплотностях металлической стены могут скопляться взрывчатые смеси.

Усилия, возникающие в стене газгольдера, в значительной степени уменьшены, и потому стенка колокола может быть сделана значительно легче, чем у известных устройств.

Предлагаемый газгольдер может быть выполнен как круглого, так и многоугольного очертания в плане.

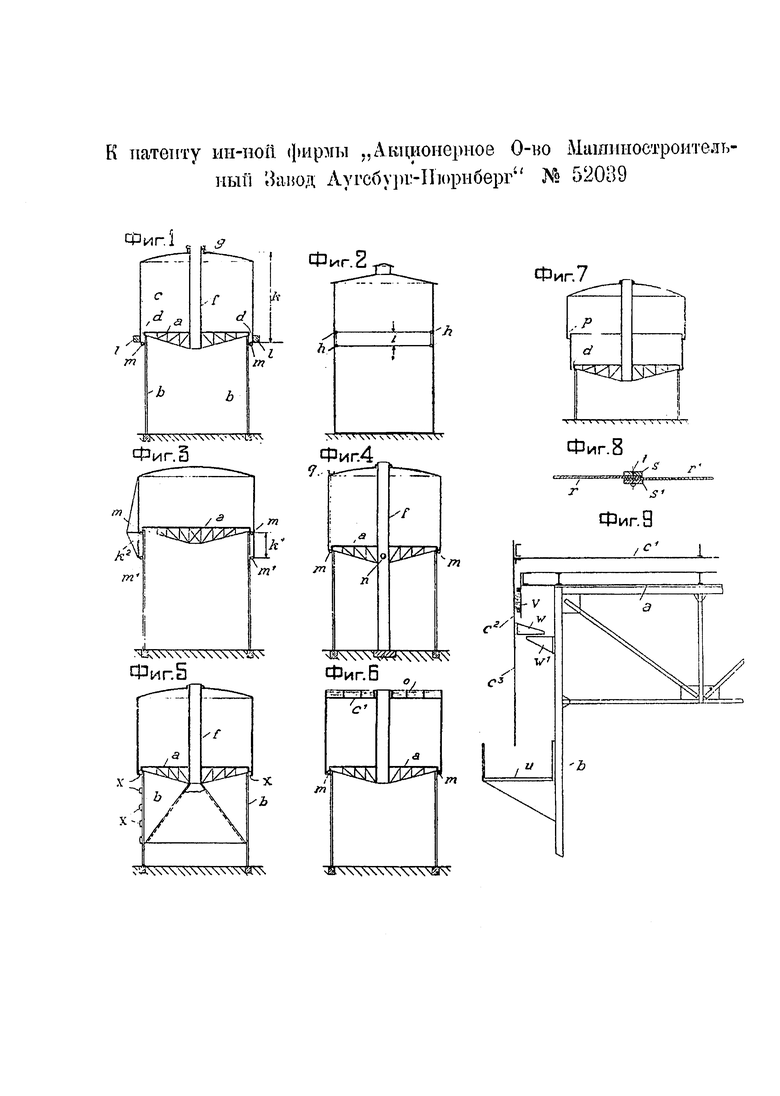

На чертеже фиг. 1, 3, 4, 5, 6 и 7 изображают вертикальные разрезы примерных форм выполнения колоколообразного газгольдера; фиг. 2 - вертикальный разрез обычного газгольдера; фиг. 8 - горизонтальный разрез листов колокола; фиг. 9 - схему сборки колокола газгольдера.

Основание а (фиг. 1), несомое соответствующей конструкцией b, может быть снабжено закрываемым отверстием для спуска осадочной воды изнутри хранилища. Это отверстие целесообразно располагать у края основания, а вокруг него ставить отопительное приспособление для растопления льда, оседающего на корпусе во время мороза. Для устранения образования льда на внутренней стороне корпуса можно устраивать оросительные приспособления q (фиг. 4), которыми по поверхности корпуса распределяется дегтярное масло. Над основанием располагается газгольдерный колокол с, который известным образом в местах d уплотняется по окружности замыкающего диска и тем получает свое направление. Основание а несет посередине жестко с ним связанную направляющую трубу f, на которой, посредством центрального отверстия, колокол получает еще раз направление в верхней своей части. Присоединение колокола с к направляющей трубе f точно так же снабжается известным уже образом уплотнительным приспособлением.

Уплотнительное приспособление d, укрепленное к верхнему краю неподвижного основания, остается всегда на том же месте, что ясно видно на чертеже. Это приспособление легко доступно изнутри конструкции при соответствующем выполнении.

Устранение пространств, где могли бы образоваться взрывчатые смеси, достигается тем, что конструкция b выполнена открытого типа, и что, сверх того, направляющая труба f оставлена сверху и снизу открытой, чем вызывается автоматически сильно действующая вентиляция пространства под основанием а. Эта вентиляция дает возможность полностью или частично закрыть помещение под основанием а и использовать для каких-нибудь целей. При этом нужно на окружающей стенке оставить достаточное количество отверстий, чтобы не препятствовать тяге трубы f.

Для направления замыкающего диска при обычных системах газгольдеров служат ролики h (фиг. 2). Момент, противодействующий опрокидыванию диска, имеет при этом сравнительно малое плечо i, в результате чего получаются высокие давления на ролики. В соответствии с возникающими давлениями приходится брать как конструкцию диска, так и толщину наружного корпуса. В предлагаемом газгольдере направление замыкающего колокола производится, с одной стороны, роликами m (фиг. 1), сидящими на нижнем конце замыкающего колокола и движущимися по ферме конструкции b, а с другой стороны роликами, находящимися вблизи верхнего уплотнения g. Момент, противодействующий опрокидыванию колокола, следовательно, имеет в этом случае плечо к, которое, как видно, во много раз превосходит плечо момента, противодействующего опрокидыванию диска в газгольдерах обычного устройства. Таким образом, получается соответственно уменьшенное давление в направляющих, в местах расположения направляющих роликов.

При расчете корпуса хранилища по обычной системе приходится при подсчете давления ветра исходить из предположения, что диск находится на самом глубоком месте, так как это предположение соответствует наименее выгодным условиям. Если замыкающий диск находится в наивысшем положении, то под действием давления газа изнутри оказывается почти весь корпус, что обеспечивает жесткость в радиальном направлении. Если, наоборот, замыкающий диск находится в наинизшем положении, то означенная жесткость не имеет места. В виду того, что хранилище должно выдерживать давление ветра при всех положениях диска, приходится при расчетах исходить из наинизшего положения диска и, следовательно, никак не используется работа давления газа в смысле создания жесткости.

При настоящем изобретении условия создаются несравненно лучшие. В данном случае верхняя часть колокола, поскольку она оказывается над основанием а, все время находится под действием внутреннего давления газа. Кроме того, в смысле создания жесткости работает собственный вес свободно свисающего корпуса, а также грузы l, которые могут быть расположены у нижнего края колокола и служат для поднятия внутреннего давления газа в хранилище. Возможность увеличения жесткости конструкции путем использования внутреннего давления газа поэтому может быть полностью учтена при расчетах и определении размеров колокола. Те части корпуса, которые при опустившемся колоколе приходятся ниже основания а и поэтому не имеют жесткости, создаваемой внутренним давлением газа, опираются на ферму конструкции b, которая с этою целью снабжается смещаемыми в случае надобности скользящими щеками x (фиг. 5). В виду таких условий расчет дает значительно меньший вес для всей конструкции корпуса, включая листовые части, чем у уже известных устройств.

Конструкция b на верхнем конце имеет жесткий пол - основание а, распределяющее усилия ветра равномерно на отдельные опоры и пояса ферм конструкции, так что для конструкции получается наименьший возможный расход материала. Спускающаяся под основание а часть колокола защищена на внутренней поверхности от влияния погоды. Точно также нет никакой опасности образования на этой идущей вниз внутренней стенке колокола конденсационной воды и льда во время мороза, потому что пространство под основанием а все время находится в непосредственном сообщении с наружным воздухом.

Упрощенную форму выполнения газгольдера показывает фиг. 3, где нет направляющей трубы f. Чтобы, несмотря на это, иметь достаточное обеспечение от опрокидывания колокола, корпус колокола удлинен вниз или снабжен направляющими придатками, так что для направления во время показанного на фиг 3 наивысшего положения колокола еще имеется плечо k1 момента. При этом необязательно делать часть корпуса (плечо k1) целым куском, как это видно на правой стороне фиг. 3. Лучше, как показывает левая сторона, заменить нижнюю часть корпуса направляющей конструкцией k2, имеющей на нижнем конце направляющие ролики m1.

Направляющая труба f (фиг. 4) может итти до самого низа и служить, в таком случае, средней опорой для основания а хранилища. В этом случае, при желании использовать трубу для тяги, необходимо снабдить ее соответствующими отверстиями n. Иную форму выполнения дает фиг. 5, при которой направляющая труба/свободна в части, приходящейся под основанием, и опирается не на свой собственный фундамент, а на фундамент наружной конструкции. Эта форма выполнения имеет по сравнению с формой выполнения по фиг. 4 то преимущество, что хранилище становится нечувствительным к осадкам почвы в значительной мере, и в замыкающей части основания а для газа не могут происходить разрывы.

Общая установка позволяет достигнуть значительного уменьшения фундаментов. В уже известных устройствах внутреннее давление газа оказывает давление непосредственно на почву. При описываемой конструкции это давление передано на ферму приподнятого основания a и от нее на фундаменты. Усилия ветра обычно таковы, что на ветренной стороне фундаменты испытывают усилие подъема. Это усилие в предлагаемом газгольдере частично или полностью воспринимается давлением газа, что не имеет места в уже известных конструкциях. Таким образом, фундаменты можно делать значительно легче. При вполне опорожненном хранилище у предлагаемого газгольдера колокол с садится прямо на основание а, чем заменяется действие давления газа. Такая посадка дает еще то преимущество, что корпус колокола свободно свисает и не работает на продольный изгиб.

Предлагаемый газгольдер допускает еще ряд других форм выполнения. Так, например, основание а может быть расположено на незначительной высоте или на поверхности земли с обеспечением погружения колокола в кольцевую шахту, куда погружается и свисающий кожух колокола. Газгольдер может также быть сделан известным образом в виде спирального хранилища. Если при этом желательно воспрепятствовать поворачиванию колокола, то достигается это уже известными средствами. Можно, например, вертикальные ряды заклепок на соединяемых между собой листах r и r1 кожуха ставить согласно фиг. 8. На внутренней и наружной стороне листов укрепляются полосы s, s1. Заклепки t на внутренней стороне поставлены впотай, чтобы получить ее совершенно гладкой в целях уплотнения. Внутренние полосы s действуют в качестве защиты от поворачивания колокола. Горизонтальные швы целесообразно выполнять путем сварки.

Бетонные грузы l (фиг. 1) могут быть полностью или частично заменены водяным балластом. С этой целью крыша с1 колокола может быть выполнена плоской или чашеобразной с загнутыми краями, препятствующими стеканию водяного балласта (фиг. 6). При этом крыша может быть разделена на отсеки при помощи перегородок о, чтобы не могло произойти случайного стекания водяного балласта на одну сторону.

Предлагаемый газгольдер может быть выполнен в виде телескопического (фиг. 7). Это имеет то преимущество, что опорная конструкция получается более низкой, а значит, уменьшается вся высота сооружения, что, в свою очередь, дает уменьшенное плечо момента для усилий ветра воспринимаемых конструкций. При этом только одно из мест уплотнения d остается неподвижным, а остальные, например p, являются передвижными.

Для устранения слишком большого подъема колокола можно в соответствующем месте, т.е. либо у трубы f, либо у конструкции b ставить упоры для ограничения хода колокола вверх. Эти упоры можно сделать так, чтобы они действовали тогда, когда колокол освободит небольшую щель над основанием а или у трубы f, с тем, чтобы лишний газ мог уйти. Как видно, в этом случае газ совершенно безопасно может быть выпущен. Упоры можно делать также и так, чтобы газ не мог вытекать, а вызывал бы повышение давления в хранилище. Образующиеся при этом растягивающие усилия выравниваются внутри конструкции. Чтобы не наступило слишком большого максимального давления, можно ставить предохранительные клапаны известно города.

Само собой понятно, что газгольдер может быть снабжен специальным направляющим приспособлением известного типа.

Возведение хранилища производится следующим образом. Сначала изготовляется конструкция b с основанием а. После этого на основании а собирается колоколообразная крыша, и к ней приделываются листы кожуха сверху вниз, причем колокол по ходу работ постепенно поднимается и удерживается в желательном положении соответствующим образом, например, при помощи кронштейнов w, wl (фиг. 9). Подъем может быть произведен газом или механическими средствами. Целесообразно использовать при этом направляющую колонну f в качестве подъемной мачты. Процесс сборки можно видеть на схеме фиг. 9, где а - основание, b - несущая конструкция, v - уплотнительное приспособление, с1 - крышка колокола, к которой уже приделан верхний ряд с2 листов кожуха. На схеме показано то состояние, при котором происходит наладка второго ряда с3 листов кожуха. Для этого необходимо рабочий помост и временно укрепить на конструкции b. После того как ряд с3 листов соединен с с2, законченная часть, колокола продвигается наверх соответствующим образом на высоту одного ряда листов кожуха, после чего начинается работа со следующим рядом.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗГОЛЬДЕР И СПОСОБ ЕГО СБОРКИ | 1925 |

|

SU4199A1 |

| ЭКОЛОГИЧНЫЙ ГИБРИДНЫЙ ЛЕТАТЕЛЬНЫЙ АППАРАТ ВЕРТИКАЛЬНОГО ВЗЛЕТА И ПОСАДКИ С ХРАНИЛИЩЕМ ДЛЯ ИСПОЛЬЗУЕМОГО В НЕМ ГЕЛИЯ | 1993 |

|

RU2097272C1 |

| ГАЗГОЛЬДЕР ИЗМЕНЯЕМОГО ОБЪЕМА | 1992 |

|

RU2072062C1 |

| УСТРОЙСТВО ОБНАРУЖЕНИЯ УТЕЧКИ ДЛЯ УПЛОТНИТЕЛЬНОЙ МЕМБРАНЫ | 2019 |

|

RU2780761C2 |

| МОКРЫЙ ГАЗГОЛЬДЕР ПЕРЕМЕННОЙ ЕМКОСТИ | 2003 |

|

RU2246067C1 |

| Устройство для вывоза материалов | 1985 |

|

SU1283165A1 |

| Газгольдер | 1982 |

|

SU1032263A1 |

| Аппарат для электролиза воды под давлением | 1927 |

|

SU38933A1 |

| Мокрый газгольдер | 1986 |

|

SU1392299A1 |

| УНИВЕРСАЛЬНЫЙ ДЫХАТЕЛЬНЫЙ КЛАПАН НЕПРИМЕРЗАЮЩИЙ | 2008 |

|

RU2357900C2 |

Колоколообразный газгольдер с колоколом, надетым на неподвижное основание, установленное на несущей конструкции, отличающийся тем, что уплотнительное приспособление укреплено к верхнему краю неподвижного основания.

Авторы

Даты

1939-09-30—Публикация

1931-04-01—Подача