1

Изобретение относится к коллекторным токосъемным устройствам, иснользуемым в электрических машинах, в униполярных эле1ктрических генераторах с сегментированным якорем прн высокой окружной скорости в подвижном контакте и повышенном значении тока.

Известны коллекторные токосъемпые устройства, содержащие вращающийся коллектор и неподвижную часть токосъемыого аппарата с несколькими секциями, каждая из которых состоит из щины и электроизоляционной вставки. Используемые в известных токосъемах твердые щетки не допускают высоких окружных скоростей Н ПЛОТНОСТИ тока в подвижном контакте.

Для устранения недостатков известных токосъемников предложено к каждой неподвижной секции устройства присоединить отдельную жидкометаллическую систему, один конец которой соединить с. шиной, имеющей сопло ДЛЯ нодачн жидкого металла в контактную зону, приемник жидкого металла и встроенный электромагнитный жидкометаллический насос кондукцнонного типа, а другой конец системы соединить со вставкой, имеющей камеру, сообщающуюся с приемником, и щелевое СОПЛО, соединенное с газовой системой, при этом каждая ламель вращающегося коллектора имеет снаружи углубление с наклонным дном.

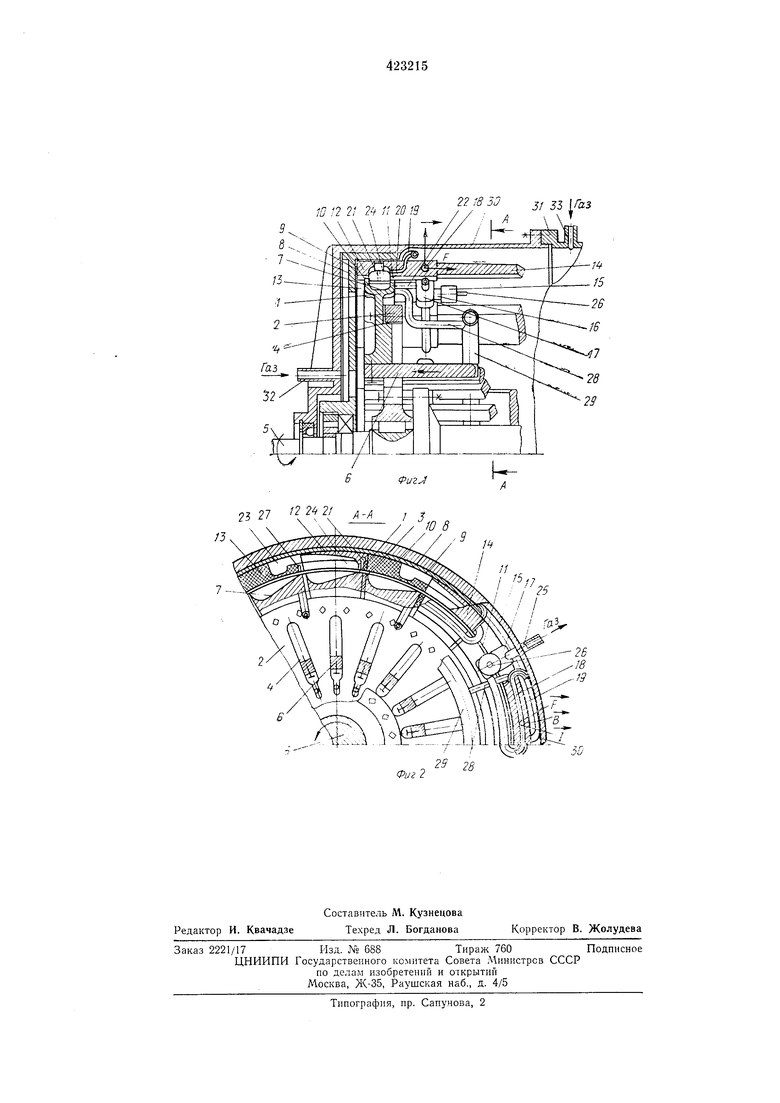

На фиг. 1 изображено предлол енное коллекторное токосъемное устройство, вертикальный разрез; на фиг. 2 - разрез по А-А на фиг. 1.

Коллекторное токосъемное устройство ЕКЛЮчает вращающийся коллектор и ненодвижн ю часть токосъемного аппарата. Коллекгор CQдержит ламели 1, укрепленные на диске 2 и электрически изолированные между собой и от диска изоляцией 3 и 4. Коллектор надет на вал 5 униполярной машины. К нижне частя ламелей нрикреплены токопроводящие стержни 6, с помощью которых осуществляется электрическое соединение с ламелями другого коллектора униполярной мащины. Каждая ламель имеет снаружи углубление 7 с наклонным дном. Коллектор находится внутри токосъемного аппарата, составленного из секций, которые укреплены в крышке 8 через электроизоляцию 9. Между коллектором и токосъе.мным апапратом имеются кольцевые щели 10 и 11. Секции, состоящие из шин 12 и электроИЗОЛЯЦИОННЫХ вставок 13, соединены с соответствующими секциями другого токосъемного аппарата униполярной машины перемычками 14. К каледой секция присоединена отделъная жндкометаллическая система, содержащая питательную емкость 15, фильтр-ловущку 16, сепаратор 17 и жидкометаллический насос 18 кондукционного типа, встроенный в шину секции. Один конец жидкометаллической системы соединен с помощью трубопровода 19 и капала 20 с соплом 21 для подачи жидкого металла в контактную зопу. Другой конец системы соединен трубопроводом 22 с камерой 23, сообщающейся с приемником 24 жидкого металла. Сепаратор имеет трубку 25 для отвода газа из униполярной машины. Управление коллекторным токосъемным устройством осуществляется через каналы 26. Электроизоляционная вставка имеет щелевое сопло 27, соединенное трубопроводом 28 с газовым коллектором 29. Токосъемпое устройство заключено в герметичный «орпус униполярной машины (детали 30 и 31). Корпус имеет трубопроводы 32 и 33 для подвода газа внутрь мащины.

Работа коллекторного токосъемного устройства униполярного генератора происходит следующим образом.

Ротор машины вращается в направлепии, указанном на фиг. 1 и 2 стрелками. В полость, образованную деталями корпуса 30 и 31, подается по трубопроводам 32 и 33 газ, который проходит через кольцевые щели 10 и 11 п попадает в контактную зону токосъемного устройства. Кроме того, в контактную зону подается газ через щелевые сопла 27, имеюн;иеся в электроизоляционных вставках 13. К щелевым соплам газ подается по трубопроводам 28 из газового коллектора 29. В контактной зоне находится жидкий металл, осуществляющий электрический контакт между шинами 12 секций неподвижного токосъемного аппарата и ламелями 1 вращающегося коллектора. В процессе работы каждая щина 12 контактирует нли с одной ламелью 1, что происходит в момент, когда коллектор занимает положение, показанное на фиг. 2, или с двумя соседними ламелями при смещенном положении вращающегося коллектора. В контактной зоне жидкий металл смешивается с поступпвщим сюда газом и отбрасывается в приемпики 24 жидкого металла.

Из приемников 24 газожидкостная смесь поступает в камеры 23, а затем по трубопроводам 22 в сепараторы 17. В сепараторах газ отделяется от жидкого металла и выводится из машины по трубопроводам 25. Жидкий металл отсасывается из сепараторов 17 жидкометаллическими насосами 18 и под напором

подается по трубопроводам 19 и каналам 20 в сопла 21. Из сопел 21 струи жидкого металла ударяются в углубления 7, имеющиеся на поверхпостп ламелей 1. Под действием инерционпых и центробежных сил металл движется по наклонному дну углублений 7 и, срываясь с задней кромки углублений, отбрасывается в приемник 24. Газовые струи, вытекающие из щелевых сопел 27, сдувают жидкометаллическую пленку с поверхности электроизоляционных прокладок 3, отделяющих одну ламель от другой, и препятствуют проникновению жидкометаллических капель в контактную зону соседней секции токосъемного аппарата. Таким образом, жидкий металл циркулирует в пределах каждой секции.

Очищается металл от примесей в фильтрахловушках 16, подается в жидкометаллические коптуры из питательпых емкостей 15. Охлаждается токосъемное устройство газом, проходяп1,пм через машину. Жндкометаллические насосы 18 представляют собой отверстия, выполненные поперек шин 12. Протекаюнхпй ток / взаимодействует с магнитным полем мапш-

пы В. Возпикаюп1ая прн этом сила F создает

папор жидкого металла в насосе 18. Направление тока /, магнитного поля В и силы F показано на фиг. 1 и 2 стрелками.

Предмет изобретения

Коллекторное токосъемное устройство, содержащее вращающийся коллектор и неподвижную часть токосъемного аппарата с несколькими секциями, каждая из которых состоит из шины и электроизоляционной вставки, отличающееся тем, что, с целью увеличения окружной скорости и полтности тока в пад|виж«01м .контакте, к каждой непод.вижной секции присоединена отдельная жидкометаллическая система, один конец которой соединен с шиной, имеющей сопло для подачи жидкого металла в контактную зону, приемник жидкого металла и встроенный электромагнитный жидкометаллический насос кондукционного типа, а другой конец системы соединен со вставкой, имеющей камеру, сообщающуюся

с приемником, и щелевое сопло, соединенное с газовой системой, .при каждая ламель вращающегося коллектора имеет снаружи углубление с наклонным дном.

242/ .

22 1В 30 j j5 1/-ДЗ

/(

/

/

5

,

-гуг 2

| название | год | авторы | номер документа |

|---|---|---|---|

| ЖИДКОМЕТАЛЛИЧЕСКОЕ ТОКОСЪЕМНОЕ УСТРОЙСТВО | 1973 |

|

SU371644A1 |

| Жидкометаллическое токосъемное устройство для униполярной электрической машины | 1977 |

|

SU702441A1 |

| Жидкометаллическое токосъемное устройство | 1977 |

|

SU729706A1 |

| Униполярная электрическая машина | 1974 |

|

SU527805A1 |

| Жидкометаллическое токосъемное устройство | 1981 |

|

SU1034104A1 |

| Жидкометаллический контактный узел | 1975 |

|

SU543030A1 |

| Ротор для униполярного генератора | 1978 |

|

SU780109A1 |

| Жидкометаллическое токосъемное устройство | 1978 |

|

SU790051A1 |

| Импульсное токосъемное устройство с подвижным жидкометаллическим контактом | 1978 |

|

SU752576A2 |

| Жидкометаллическое токосъемное устройство | 1981 |

|

SU978251A1 |

Даты

1974-04-05—Публикация

1972-08-07—Подача