1

Изобретение относится к промышленности строительных материалов, а именно к печам для обжига сыпучего материала.

Известна печь для обжига сыпучего материала, содержащая теплоизолированную Hiaxту, пустотелый керамический керн, загрузочное и выгрузочное устройства, устройство для сжигания топлива, устройство для отбора теплоносителя.

Целью изобретения является интенсификация процесса обжига.

Достигается это тем, что шахта выполнена в виде расположенных одна над другой и сообщаюш,ихся между собой каналами прямоугольного сечения камер трапецеидальной формы, зауженных книзу. Наружная поверхность керна соответствует в каждом сечении конфигурации стен шахты. Внутренняя полость керна разделена по высоте диафрагмами, а каждая из образованных таким образом камер сообщается через каналы в стенках керна с рабочим пространством печи. В нижнюю камеру встроена топка. Устройство для отбора теплоносителя выполнено в виде расположенных один в другом коробов, причем в стенках внутреннего короба образованы отверстия с увеличивающимся к центру печи диаметром.

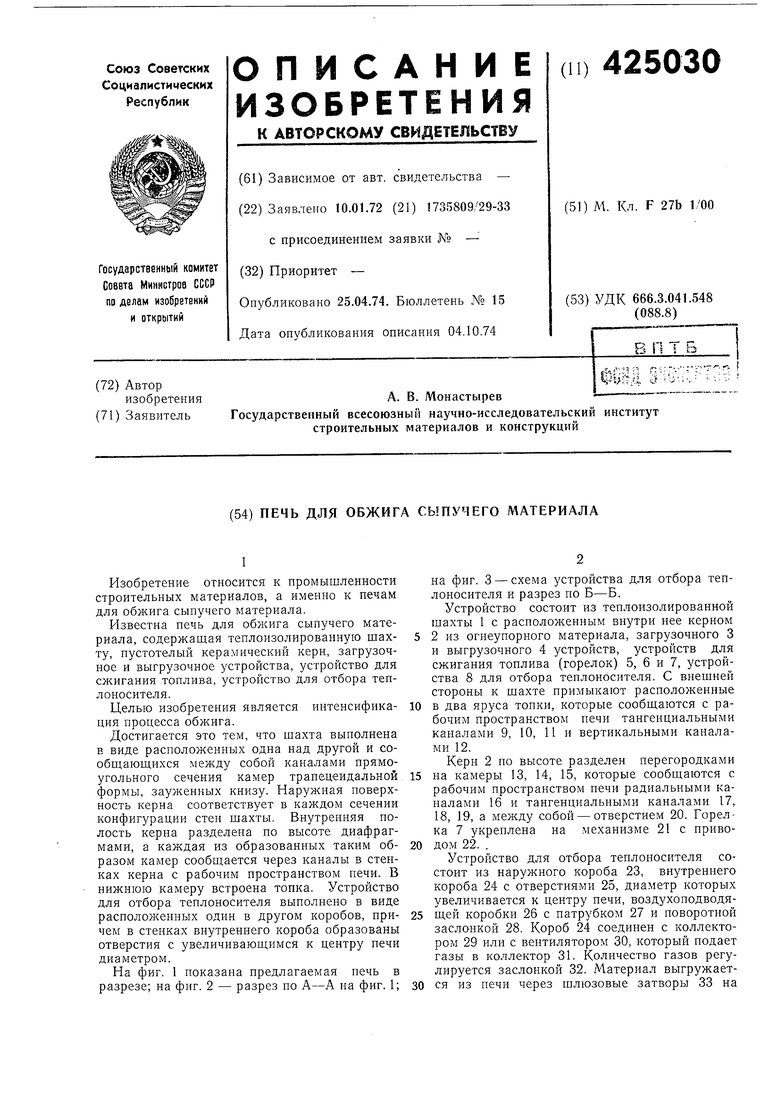

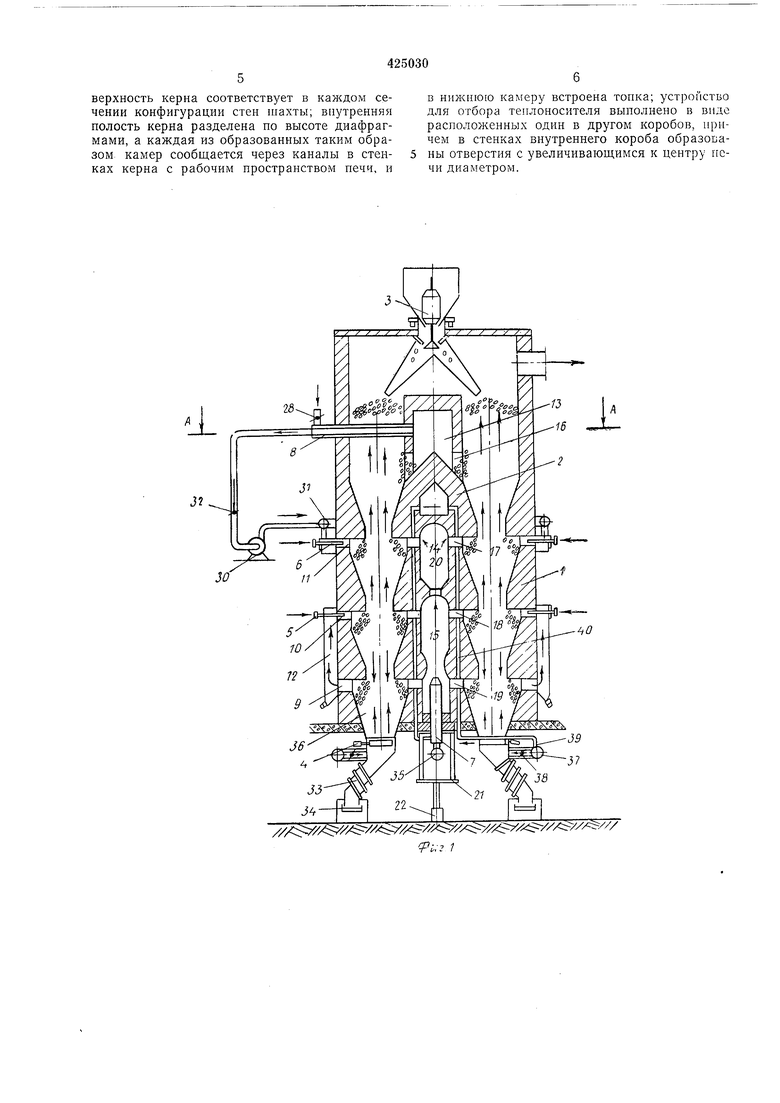

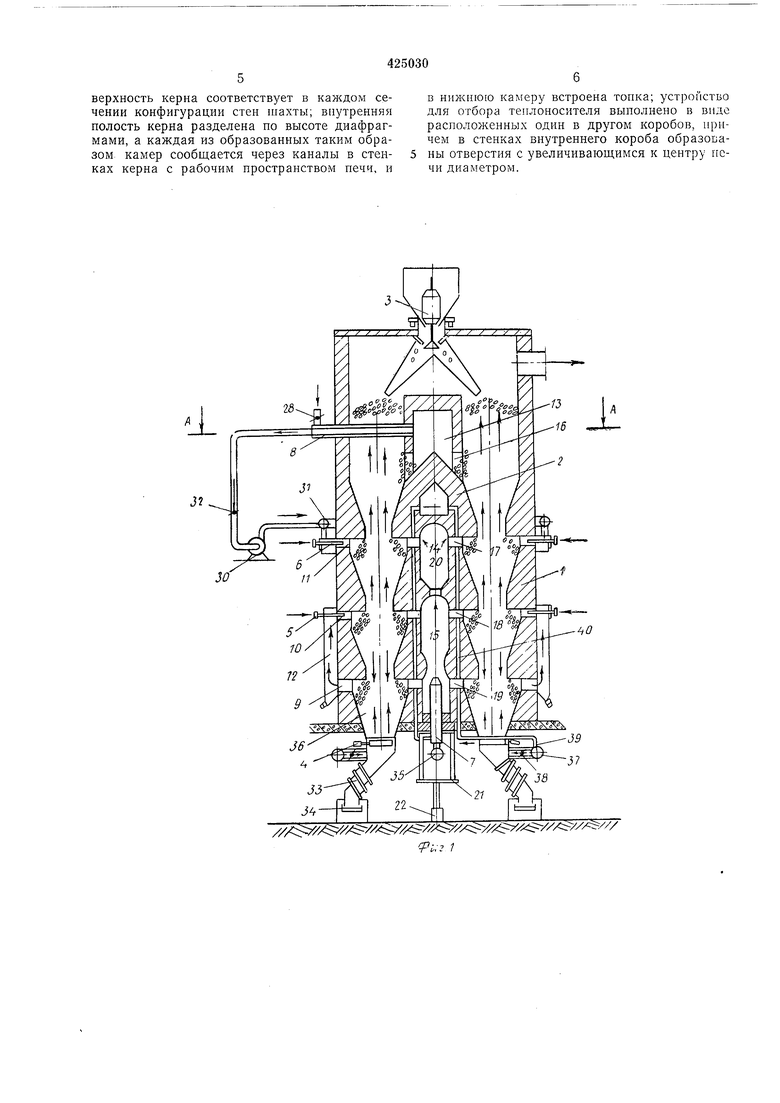

На фиг. 1 показана предлагаемая печь в разрезе; на фиг. 2 - разрез по А-А на фиг. 1;

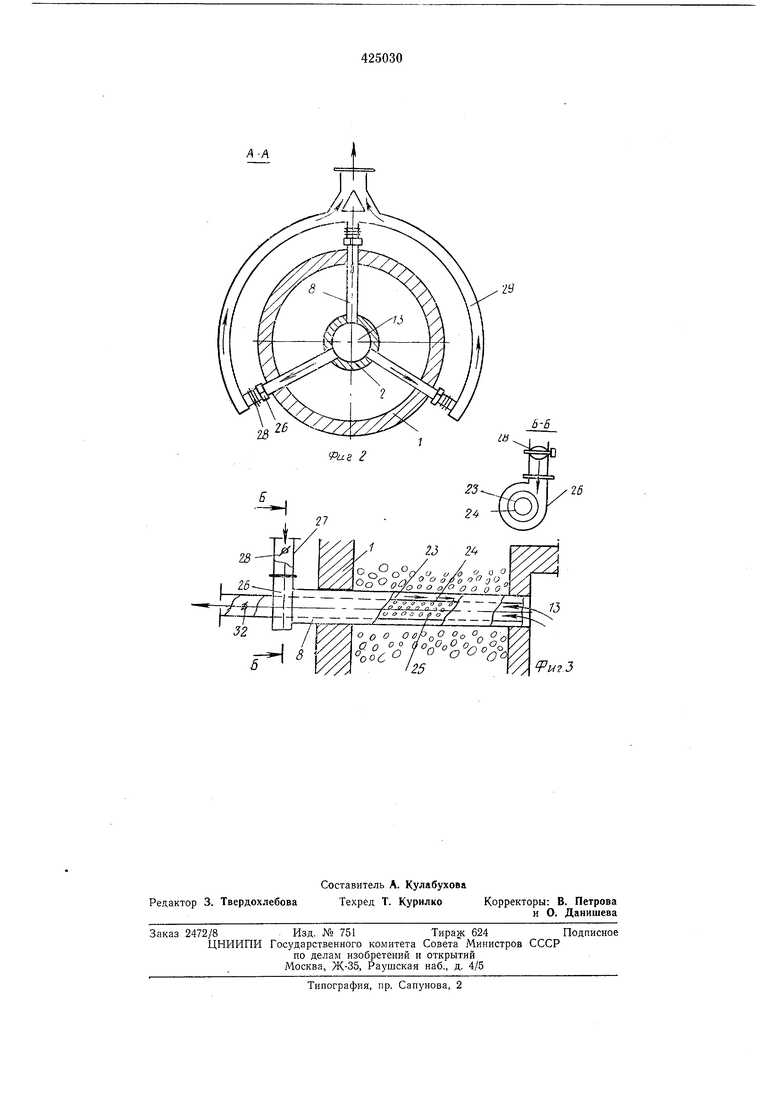

на фиг. 3 - схема устройства для отбора теплоносителя и разрез по Б-Б.

Устройство состоит из теплоизолированной шахты 1 с расположенным внутри нее керном 2 из огнеупорного материала, загрузочного 3 и выгрузочного 4 устройств, устройств для сжигания топлива (горелок) 5, 6 и 7, устройства 8 для отбора теплоносителя. С внешней стороны к шахте примыкают расположенные

в два яруса топки, которые сообщаются с рабочим пространством печи тангенциальными каналами 9, 10, И и вертикальными каналами 12.

Керн 2 по высоте разделен перегородками

на камеры 13, 14, 15, которые сообщаются с рабочим пространством печи радиальными каналами 16 и тангенциальными каналами 17, 18, 19, а между собой - отверстием 20. Горелка 7 укреплена на механизме 21 с приводом 22. .

Устройство для отбора теплоносителя состоит из наружного короба 23, внутреннего короба 24 с отверстиями 25, диаметр которых увеличивается к центру печи, воздухоподводящей коробки 26 с патрубком 27 и поворотной заслонкой 28. Короб 24 соединен с коллектором 29 или с вентилятором 30, который подает газы в коллектор 31. Количество газов регулируется заслонкой 32. Материал выгружается из печи через шлюзовые затворы 33 на

транспортер 34. Топливо в горелку 7 поступает из трубопровода 35. Вторичный воздух в камеру 36 поступает из коллектора 37, его количество регулируется заслонкой 38. Трубопроводы 39 и 40 служат для подачи в керн охлаждающего воздуха.

Материал крупной фракции (например, 40;- 80 мм) через загрузочное устройство 3 поступает в кольцевое пространство в зону подогрева печи, на половине высоты которой часть потока газов, поднимающихся из зону обжига печи, отводится через отверстия 16 в камеру 13, откуда они поступают в устройство 8. Опускаясь, материал проходит зону подогрева печи, отбирает тепло от двилсущихся в противотоке с ним газов, которые охлаждаются при этом до 150-200°С.

В устройстве 8 газы движутся по коробу 24, в котором они смешиваются с воздухом, поступающим через отверстия 25 из короба 23. При этом температура газов снижается с 600-700°С на входе в короб 24 до 400- 450°С на выходе из него. Смесь газов заданного химического состава отсасывается из устройства 8 вентилятором 30 и нагнетается в коллектор 31, откуда она распределяется по горелкам 6 верхнего яруса. Регулирование заданной температуры и химического состава газов на выходе из устройства 8 осуществляется при помощи поворотных заслонок 28 и 32.

Подогретый до 850-900°С материал из зоны подогрева опускается в зону обжига, в которой он в противотоке с газами последовательно проходит два сужения шахты. В сужениях шахты скорость газов повышается, и соответственно увеличивается скорость передачи тепла от газов материалу. В результате этого температура поверхностных слоев материала в течение некоторого времени приближается к температуре газов. Газы при 1200-1250°С поступают в пережим со стороны шахты и со стороны керна, благодаря чему их температура одинакова по поперечному сечению шахты в месте пережима.

Пройдя пережим, материал поступает в коническую часть рабочего пространства, где скорость газов ниже. При этом скорость отвода тепла-к центру куска материала становится выше скорости подвода тепла к его поверхности, и температура поверхности материала снижается, а в центре повышается. В результате поверхность материала не пережигается, а средняя температура куска материала непрерывно увеличивается.

Пройдя второй пережим, материал опускается в коническую часть шахты, где в прямотоке с ним движутся газы. Благодаря прямоточному движению газов и материала материал в конце зоны обжига не пережигается, так как разность температур между газами и материалом снижается по мере опускания материала.

Далее материал поступает в третий пережим, в котором разность температур между газами и материалом устанавливается близкой к нулю, а абсолютная их величина - близкой к 1000°С. После пережима материал интенсивно охлаждается движущимся сниЗУ воздухом. Опускаясь, продукт обжига поступает в выгрузочное устройство 4, которое транспортирует его через шлюзовой затвор 33 на кольцевой транспортер 34. Подогретый в зоне охлаждения воздух и

часть печных газов через каналы 19 инжектируются горелкой 7 и поступают в камеру 15, в которую из трубопровода 35 по горелке 7 подается топливо. Так как сжигание горючей смеси происходит при значительном содержаНИИ инертных газов (азота, паров воды, двуокиси углерода), то температура в камере 15 поддерживается 1;250-1300°С. Из камеры 15 одна часть продуктов горения через тангенциальные каналы 18 поступает в кольцевое пространство зоны обжига на уровне нижнего яруса топок, а другая часть через отверстие 20 - в камеру 14 - и через тангенциальные каналы 17 выходит в зону обжига на уровне верхнего яруса топок.

Сжигание газообразного или жидкого топлива в периферийных топках с горелками 5 происходит с использованием инертных (печных) газов, инжектируемых в топки через каналы 9 и 12. Благодаря использованию инертных

газов температуру сжигания топлива в периферийных топках поддерживают 1250-1300°С. Вторичный воздух под давлением поступает в зону охлаждения (камеру 36) из коллектора 37, и его количество регулируется при

помощи заслонки 38. Часть вторичного воздуха по трубопроводам 39 и 40 подается в керн 2, где подогревается до 200-250°С и используется для сжигания топлива в горелке 7. Патрубок служит для отбора, газов из печи.

Лючки служат для удаления пыли из каналов 12.

При подаче в печь мелкофракционного материала (например, 1-5; 3-10; 5-15 мм) изменяется аэродинамический обжига и

режим работы загрузочного устройства. Скорость движения газов в пережимах печи устанавливается близкой к скорости витания частиц обжигаемой фракции. Загрузочное устройство 3 переводится на режим вращения

распределителя материала с постоянной скоростью, а нижний клапан-на режим дозатора с пульсирующей подачей материала.

Предмет изобретения

Печь для обжига сыпучего материала, содержащая теплоизолированную шахту, пустотелый керамический керн, загрузочное и выгрузочное устройства, устройство для сжигания топлива, устройство для отбора теплоносителя, отличающаяся тем, что, с целью интенсификации процесса обжига, шахта выполнена в виде расположенных одна над другой и сообщающихся между собой каналами прямоугольного сечения камер трапецоидальной формы, зауженных книзу; наружная поверхность керна соответствует в каждом сечении конфигурации стен шахты; внутренняя полость керна разделена по высоте диафрагмами, а каждая из образованных таким образом камер сообщается через каналы в стенках керна с рабочим пространством печч, и

в нижнюю камеру встроена топка; устройство для отбора теплоносителя выполнено в виде расположенных один в другом коробов, ирнчем в стенках внутреннего короба образованы отверстия с увеличивающимся к центру licчи диаметром.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШАХТНАЯ ПЕЧЬ ДЛЯ ОБЖИГА КУСКОВЫХ МАТЕРИАЛОВ | 2006 |

|

RU2321809C2 |

| ПРОТИВОТОЧНАЯ ШАХТНАЯ ПЕЧЬ ДЛЯ ОБЖИГА КАРБОНАТНЫХ МАТЕРИАЛОВ, ОТАПЛИВАЕМАЯ ГАЗООБРАЗНЫМ ТОПЛИВОМ | 2014 |

|

RU2587115C1 |

| СПОСОБ КАЛЬЦИНАЦИИ МИНЕРАЛОВ | 2011 |

|

RU2516431C2 |

| Шахтная печь для обжига кусковых материалов | 2016 |

|

RU2652608C1 |

| СПОСОБ ТЕРМОХИМИЧЕСКОЙ ОБРАБОТКИ КУСКОВЫХ МАТЕРИАЛОВ В ПРОТИВОТОЧНОЙ ШАХТНОЙ ПЕЧИ | 2008 |

|

RU2373162C1 |

| ШАХТНАЯ ГАЗОВАЯ ПЕЧЬ ДЛЯ ОБЖИГА КУСКОВЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 2012 |

|

RU2493517C1 |

| Установка для бжига сырьевой смеси | 1979 |

|

SU857681A1 |

| СПОСОБ ОБЖИГА КАРБОНАТНОГО СЫРЬЯ В ДВУХШАХТНОЙ ПРОТИВОТОЧНОЙ ПЕЧИ | 2015 |

|

RU2654227C2 |

| ШАХТНАЯ ГАЗОВЯ ПЕЧЬ БОЛЬШОЙ ПРОИЗВОДИТЕЛЬНОСТИ ДЛЯ ОБЖИГА КУСКОВОГО МАТЕРИАЛА | 2013 |

|

RU2523640C1 |

| Способ обжига карбонатных материалов | 1985 |

|

SU1330430A1 |

J

///C ::// //f$y/ :.

-§ofoK ° / /S 2S2 /O о 00 О j о/

-/y- xz:.:

Oohr,0 .

xl,Плг (ОЛ,lScSr°°°°°°o°

25

Даты

1974-04-25—Публикация

1972-01-10—Подача