(54) УСТАНОВКА ДЛЯ ОБЖЛГА СЫРЬЕВОЙ СМЕСИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обжига цементного клинкера | 1981 |

|

SU976263A1 |

| Установка для обжига цементногоКлиНКЕРА | 1979 |

|

SU805037A1 |

| Запечное теплообменное устройство | 1975 |

|

SU570761A1 |

| Установка для обжига цементного клинкера | 1990 |

|

SU1763833A1 |

| Устройство для термической обработки сыпучего материала | 1974 |

|

SU665824A3 |

| Устройство для обжига цементного клинкера | 1981 |

|

SU976261A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА ЦЕМЕНТНОГО КЛИНКЕРА | 2014 |

|

RU2638059C2 |

| ЗАПЕЧНОЕ ТЕПЛООБМЕННОЕ УСТРОЙСТВоГ^! -*^Г5ЦП г;!;:^П"П'^аГ} - -jJUHh О..и-h-f .- U'iG. П т Б I | 1973 |

|

SU397730A1 |

| Устройство для обжига цементного клинкера | 1981 |

|

SU970059A1 |

| Установка для термообработки мелкодис-пЕРСНОгО МАТЕРиАлА | 1979 |

|

SU842369A1 |

I

Изобретение относится к промышленности строительных материалов и может быть использовано в химической и др. промышленностях, где используют вращаюш.иеся печи для обжига мокрой сырьевой смеси с распылительной сушилкой для сушки подготовленного шлама любой влажности.

Известна установка для обжига цементной сырьевой смеси по мокрому способу, содержашая врашаюшуюся печь и распылительную сушилку шлама, связанные между собой газоходом и материалопроводом 1.

Недостатки известной установки - низкая производительность печного агрегата и большие удельные затраты металла, огнеупоров и т. д.

Наиболее близкой по технической суш,ности и достигаемому результату к изобретению является установка для обжига цементной сырьевой смеси по мокрому способу, содержащая циклон-подогреватель с дополнительной топкой, входной патрубок которого соединен с загрузочной камерой вращающейся печи, а выходной - с камерой распылительной сушилки, снабженной

разгрузочным бункером, циклонами-осадителями и разгрузочными трубопроводами.

В известной установке циклон-подогреватель подсоединен к загрузочной камере печи посредством газохода, а дополнительная топка своим патрубком отходящих газов подсоединена к камере циклона тангенциально 2.

Недостатками известной установки является низкая интенсивность тепловой подготовки микрогранул шлама, подаваемого 10 во вращающуюся печь, сравнительно большие габариты агрегата, в частности длина вращающейся печи, что не обеспечивает нормативного срока окупаемости реконструкции действующих печей малой и средней мощности (производительностью 6-24 т/ч 5 клинкера).

В известной установке микрогранулы шлама лишь частично (самые мелкие фракции) декарбонизируются в циклоне-подогревателе за счет подачи в него дополнительного тепла из топки, подсоединенной к циклону. Степень декарбонизации при этом не превышает 10%. Поэтому основной процесс декарбонизации сырьевой смеси проходит во вращающейся печи. Последнее обстоятельство требует поддержания в зоне спекания высокого теплового напряжения, что в свою очередь, способствует снижению долговечности футеровки в зоне спекания и КИ (коэффициента использования) печного агрегата в целом.

Цель изобретения - повыщение качества и увеличение производительности.

Указанная цель достигается тем, что установка для обжига сырьевой смеси при производстве цемента по мокрому способу, содержащая вращающуюся печь, циклонподогреватель и распылительную сущилку с разгрузочным бункером, циклонами-осадителями и разгрузочными трубопроводами снабжена прямоточным реактором-кальцинатором, соединенным со стороны загрузки с разгрузочным конусом циклона-подогревателя и разгрузочным концом с загрузочной камерой вращающейся печи и прямоточным подогревателем сухих микрогранул щлама, выполненным в виде щахты с пережимом и форкамерой с горелками, установленной над пережимом, а разгрузочные трубопроводы сущилки и ее циклонов-осадителей введены в форкамеру над горелками.

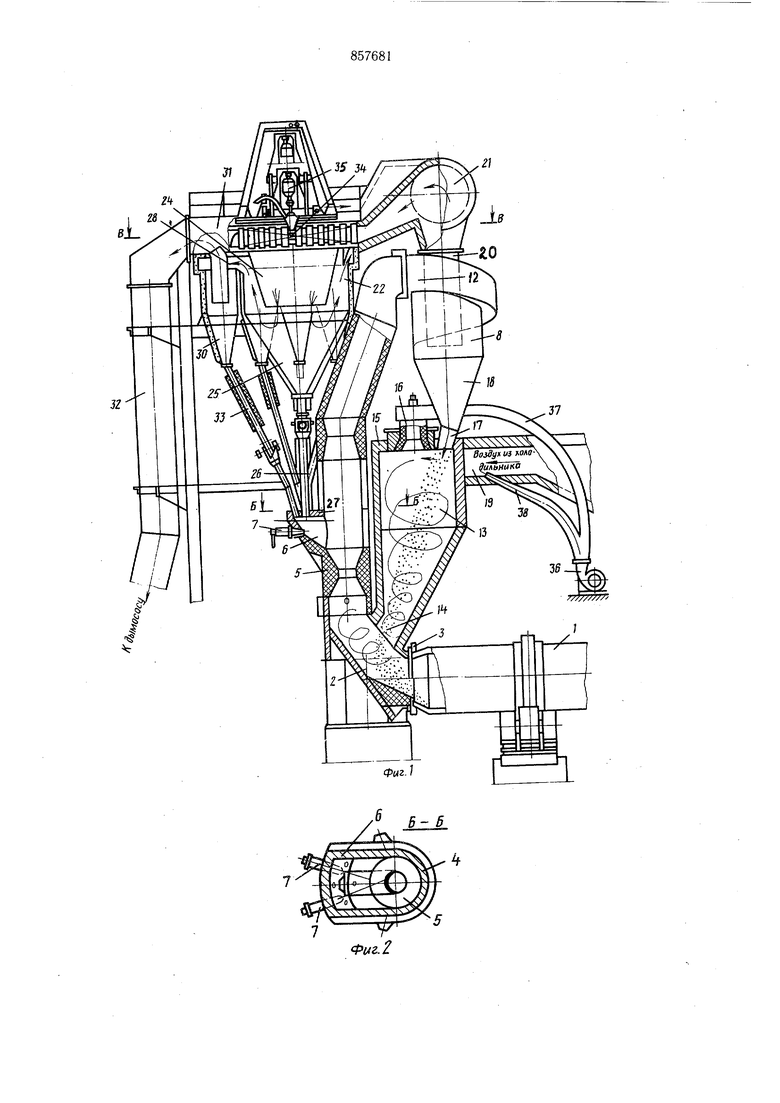

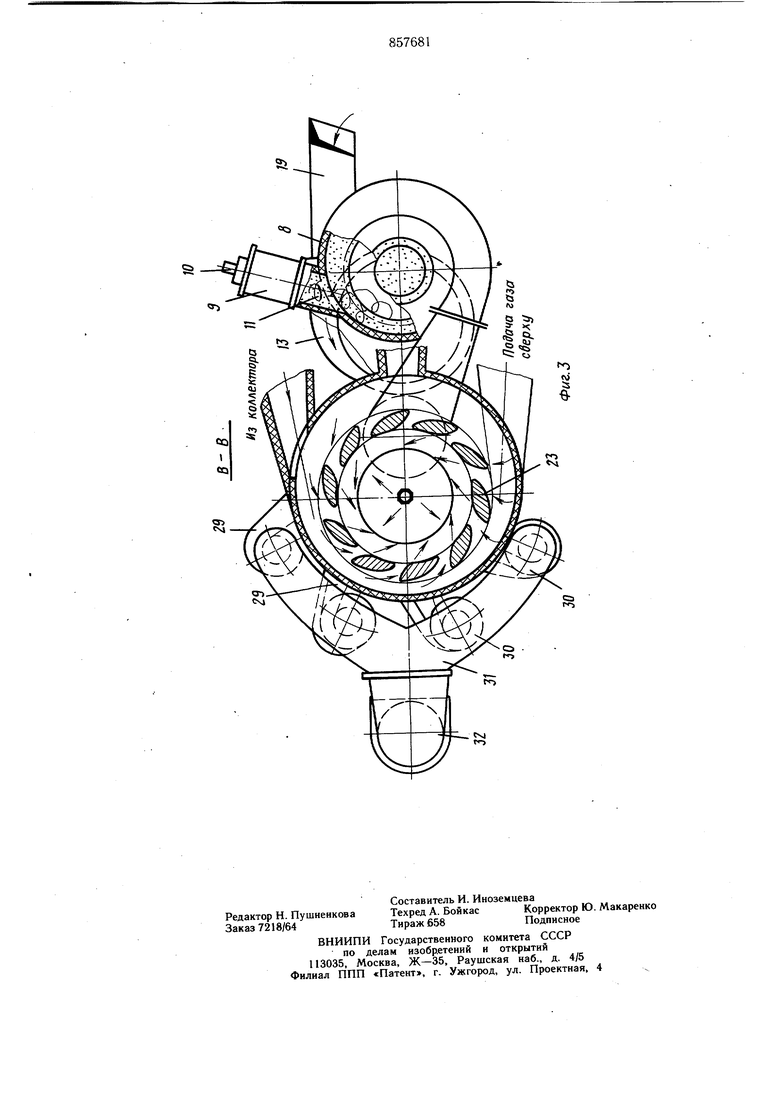

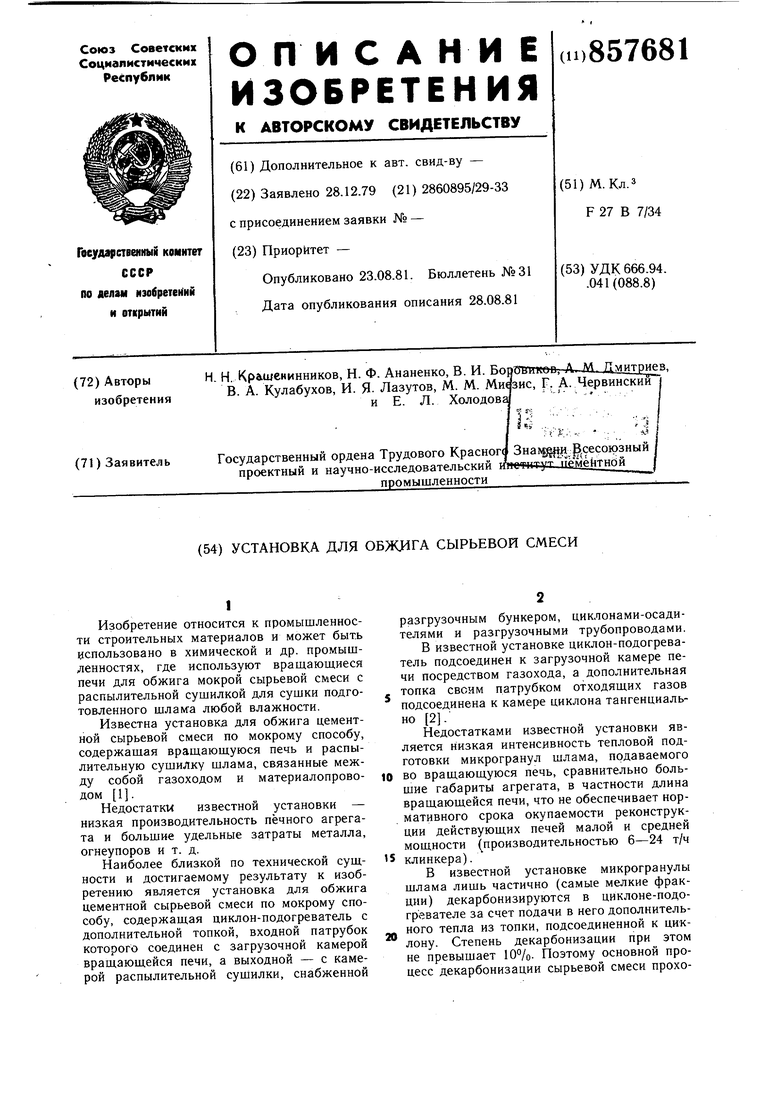

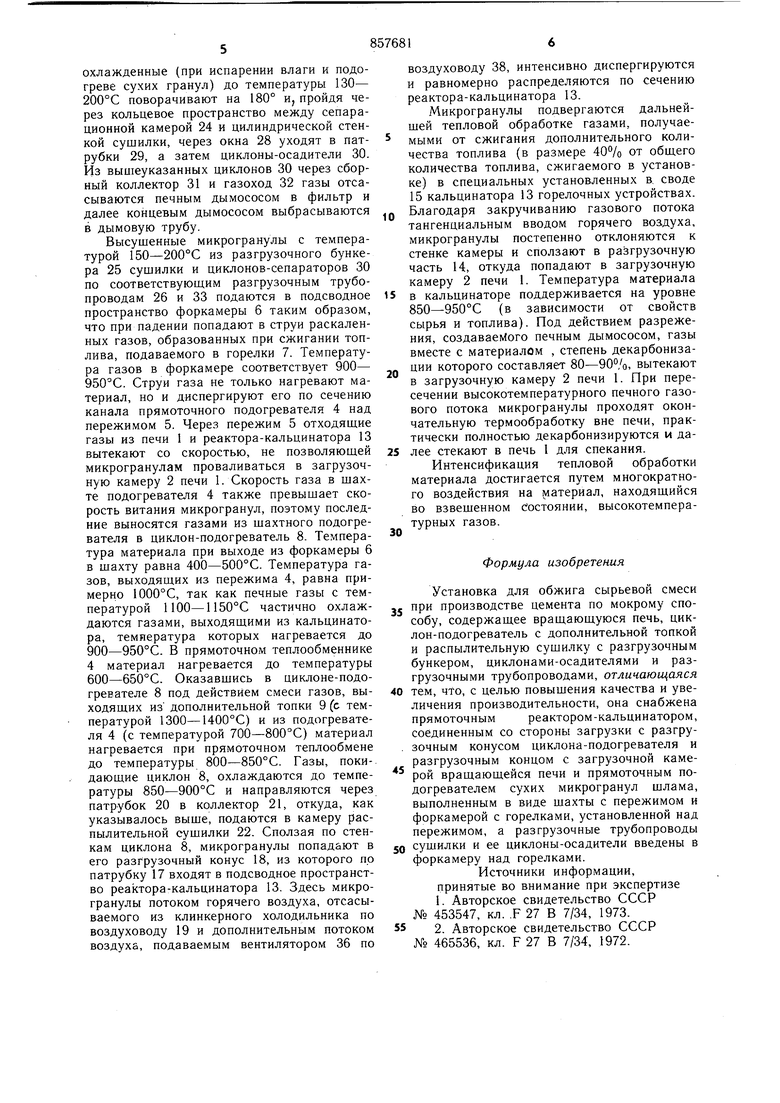

На фиг. 1 изображена установка, общий вид; на фиг. 2 - разрез Б-Б на фиг. 1; на фиг. 3 - разрез В-В на фиг. 1.

Установка для обжига сырьевой смеси содержит вращающуюся печь 1 с загрузочной камерой 2. Между печью 1 и камерой 2 установлено кольцевое уплотнение 3. Над загрузочной камерой установлен прямоточный подогреватель 4, выполненный в виде щахты. На границе между подогревателем 4 и загрузочной камерой 2 (в нижней части щахты) размещен пережим 5, выполненный в виде сужения цилиндрического канала щахты подогревателя 4. Непосредственно над пережимом размещена форкамера 6 с рядом горелок 7. Над шахтой подогревателя 4 установлен циклон-подогреватель 8 с дополни-: сльной топкой 9 и горелкой 10. Выходная часть 11 топки 9 подсоединена к камере циклона 8 (так же, как и входной патрубок 12) тангенциально, таким образом, что газовые потоки, направляемые в циклон по обоим каналам, направлены в одну сторону. Патрубком 12 циклон 8 подсоединен к верхней части щахты подогревателя 4. Между циклоном-подогревателем 8 и загрузочной камерой 2 вращающейся печи 1 установлен реактор-кальцинатор 13 с разгрузочным концом 14. В своде 15 кальцинатора 13 установлено горелочное устройство 16 и вмонтирован патрубок 17 разгрузочного конуса 18 циклона-подогревателя 8. К подсводному пространству камеры кальцинатора 13 тангенциально подсоединен воздуховод 19 горячего воздуха, подаваемого из линкерного холодильника (не показан).

Разгрузочным концом 14 кальцинатор соединен с загрузочной камерой 2 печи 1. Выходной патрубок 20 циклона-подогревателя 8 через распределительный коллектор 21 подсоединен к цилиндрической части камеры распылительной сущилки 22. Цилиндрическая часть камеры сущилки 22 имеет внутри направляющие лопасти 23 и сепарационную камеру 24 в виде усеченного конуса. Нижняя часть сущилки 22 имеет разгрузочный бункер 25, который посредством разгру° зочного трубопровода 26 связан с форкамерой 6 прямоточного подогревателя 4, причем выходной конец трубопровода 26 .введен в свод 27 форкамеры 6 над горелками 7.

В стенке цилиндрической части камеры распылительной сущилки 22 против сепарационной камеры 24 выполнены окна 28 для эвакуации запыленных отходящих газов, к которым подсоединены входные патрубки 29 циклонов-осадителей 30. Выходные патрубки циклонов-осадителей 30 подсоединень к сборному коллектору 31, к которому, в свою очередь, подсоединен общий газоход 32. Конические части циклоно-осадителей посредством разгрузочных трубопроводов 33

5 соединены со сводом 27 форкамеры 6, газоход 32 подключен к дымососу печного агрегата. В приведенном примере сушилка 22 снабжена дисковым центробежным распылителеем 34 щлама, установленным в своде сущилки и снабженном электроприводом 35. Кроме того, на чертеже изображен путевой вентилятор 36, соединенный воздуховодами 37 и 38 соответственно с горелочным устройством 16 и воздуховодом 19 горячего воздуха.

Установка работает следующим образам. Сырьевую смесь любой влажности подают в дисковый центробежный распылитель 34, диск которого, вращаясь со скоростью 100-140 м/сек, диспергирует массу щлама до частичек 50-150 микрон. Частички щлама выбрасываются навстречу газам с температурой 800-1000°С, вытекающим из кольцевого газораспределителя, образованного профилированными лопастями 23 и стенкой камеры распылительной сущилки. Высокотемпературные газы, подаваемые в сушилку, образуются при сгорании топлива в печи 1, кальцинаторе 13, форкамере 6 прямоточного подогревателя 4 и дополнительной топке 9 циклона-подогревателя 8.

Частички щлама при контакте с высокотемпературными газами интенсивно высущиваются, затвердевают в виде микрогранул, представляющих собой тонкостенные чащечки с влажностью материала по 0,1%, и закрученным газовым потоком транспортируются в сепарационную камеру 24. При выходе из сепарационной камеры 24 микро: гранулы теряют скорость и спускаются в разгрузочный бункер 25 сушилки 22, а газы.

охлажденные (при испарении влаги и подогреве сухих гранул) до температуры 130- 200°С поворачивают на 180° и, пройдя через кольцевое пространство между сепарационной камерой 24 и цилиндрической стенкой сушилки, через окна 28 уходят в патрубки 29, а затем циклоны-осадители 30. Из вышеуказанных циклонов 30 через сборный коллектор 31 и газоход 32 газы отсасываются печным дымососом в фильтр и далее концевым дымососом выбрасываются в дымовую трубу.

Высушенные микрогранулы с температурой 150-200°С из разгрузочного бункера 25 сушилки и циклонов-сепараторов 30 по соответствуюш,им разгрузочным трубопроводам 26 и 33 подаются в подсводное пространство форкамеры 6 таким образом, что при падении попадают в струи раскаленных газов, образованных при сжигании топлива, подаваемого в горелки 7. Температура газов в форкамере соответствует 900- 950°С. Струи газа не только нагревают материал, но и диспергируют его по сечению канала прямоточного подогревателя 4 над пережимом 5. Через пережим 5 отходяшие газы из печи 1 и реактора-кальцинатора 13 вытекают со скоростью, не позволяюшей микрогранулам проваливаться в загрузочную камеру 2 печи 1. Скорость газа в шахте подогревателя 4 также превышает скорость витания микрогранул, поэтому последние выносятся газами из шахтного подогревателя в циклон-подогреватель 8. Температура материала при выходе из форкамеры 6 в шахту равна 400-500°С. Температура газов, выходящих из пережима 4, равна примерно 1000°С, так как печные газы с температурой 1100-1150°С частично охлаждаются газами, выходяшими из кальцинатора, температура которых нагревается до 900-950°С. В прямоточном теплообменнике 4 материал нагревается до температуры 600-650°С. Оказавшись в циклоне-подогревателе 8 под действием смеси газов, выходящих из дополнительной топки 9 (с температурой 1300-1400°С) и из подогревателя 4 (с температурой 700-800С) материал нагревается при прямоточном теплообмене до температуры 800-850°С. Газы, покидающие циклон 8, охлаждаются до температуры 850-900°С и направляются через патрубок 20 в коллектор 21, откуда, как указывалось выше, подаются в камеру распылительной сушилки 22. Сползая по стенкам циклона 8, микрогранулы попадают в его разгрузочный конус 18, из которого по патрубку 17 входят в подсводное пространство реактора-кальцинатора 13. Здесь микрогранулы потоком горячего воздуха, отсасываемого из клинкерного холодильника по воздуховоду 19 и дополнительным потоком воздуха, подаваемым вентилятором 36 по

воздуховоду 38, интенсивно диспергируются и равномерно распределяются по сечению реактора-кальцинатора 13.

Микрогранулы подвергаются дальнейшей тепловой обработке газами, получаемыми от сжигания дополнительного количества топлива (в размере 40% от общего количества топлива, сжигаемого в установке) в специальных установленных в, своде 15 кальцинатора 13 горелочных устройствах.

Благодаря закручиванию газового потока тангенциальным вводом горячего воздуха, микрогранулы постепенно отклоняются к стенке камеры и сползают в разгрузочную часть 14, откуда попадают в загрузочную камеру 2 печи 1. Температура материала

5 в кальцинаторе поддерживается на уровне 850-950°С (в зависимости от свойств сырья и топлива). Под действием разрежения, создаваемого печным дымососом, газы вместе с материалом , степень декарбонизации которого составляет 80-90%, вытекают в загрузочную камеру 2 печи 1. При пересечении высокотемпературного печного газового потока микрогранулы проходят окончательную термообработку вне печи, практически полностью декарбонизируются и да5 лее стекают в печь 1 для спекания.

Интенсификация тепловой обработки материала достигается путем многократного воздействия на материал, находящийся во взвешенном состоянии, высокотемпературных газов.

Формула изобретения

Установка для обжига сырьевой смеси

j при производстве цемента по мокрому способу, содержащее вращающуюся печь, циклон-подогреватель с дополнительной топкой и распылительную сущилку с разгрузочным бункером, циклонами-осадителями и разгрузочными трубопроводами, отличающаяся

0 тем, что, с целью повышения качества и увеличения производительности, она снабжена прямоточным реактором-кальцинатором, соединенным со стороны загрузки с разгру. зочным конусом циклона-подогревателя и разгрузочным концом с загрузочной камерой вращающейся печи и прямоточным подогревателем сухих микрогранул шлама, выполненным в виде шахты с пережимом и форкамерой с горелками, установленной над пережимом, а разгрузочные трубопроводы

0 сушилки и ее циклоны-осадители введены в форкамеру над горелками.

Источники информации, принятые во внимание при экспертизе I. Авторское свидетельство СССР № 453547, кл. .F 27 В 7/34, 1973.

5 2. Авторское свидетельство СССР № 465536, кл. F 27 В 7/34, 1972.

Авторы

Даты

1981-08-23—Публикация

1979-12-28—Подача