1

Изобретение относится к целлюлозно-бумажной промышленности, в частности к технологии производства бумаги и картона из целлюлозных волокон.

Известен способ получения (бумажной массы для производства бумаги и картона путем механического размола целлюлозного волокна в ВОДНОЙ среде для придания ему способности связываться на бумаго- или картоноделательной машине в прочный лист.

Однако известный способ требует высоких энергетических затрат на размол с весьма низким коэффициентом полезного действия, также необходима установка довольно сложного и металлоемкого размольного оборудования, требующего значительных производственных площадей и специального постоянного обслуживания. Кроме того, в процессе размола целлюлозлые волокна претерпевают значительную деструкцию, отрицательно влияющую на прочность бумаги и картона. Образующееся в процессе размола мелкое волокно ,в значительной степени заме(дляет обезвоживание полученной бумажной массы.

Цель изобретения - повыщение физикомеханических показателей бумаги.

Достигается это путем обработки целлюлозных волокон растворителями целлюлозы щелочного характера концентрации, ниже полностью растворяющей целлюлозу, с последующим снижением рН целлюлозной суспензии до и дальнейшей промывкой водой.

Предлагаемый способ получения бумажной .массы осуществляют следующим образом. В суспензию целлюлозного волокна вводят реагенты-растворители целлюлозы, например растворы окиси кадмия (CdO) в этилендиами1не (ЫН2 1ЧН2)-кадоксен, следующего состава, вес. %:

Окись кадмия1,5-6,5

Этилендиа.мин25-35

Водаостальное, до 100%;

щелочные растворы окиси цинка (ZnO) с добавкой мочевины ( N,H2) или без лее следующего состава, вес. %:

Окись цинка0,5-3,0

Гидроокись натрия2,0-13,0

Мочевина2,0-15,0

Водаостальное, до 100%.

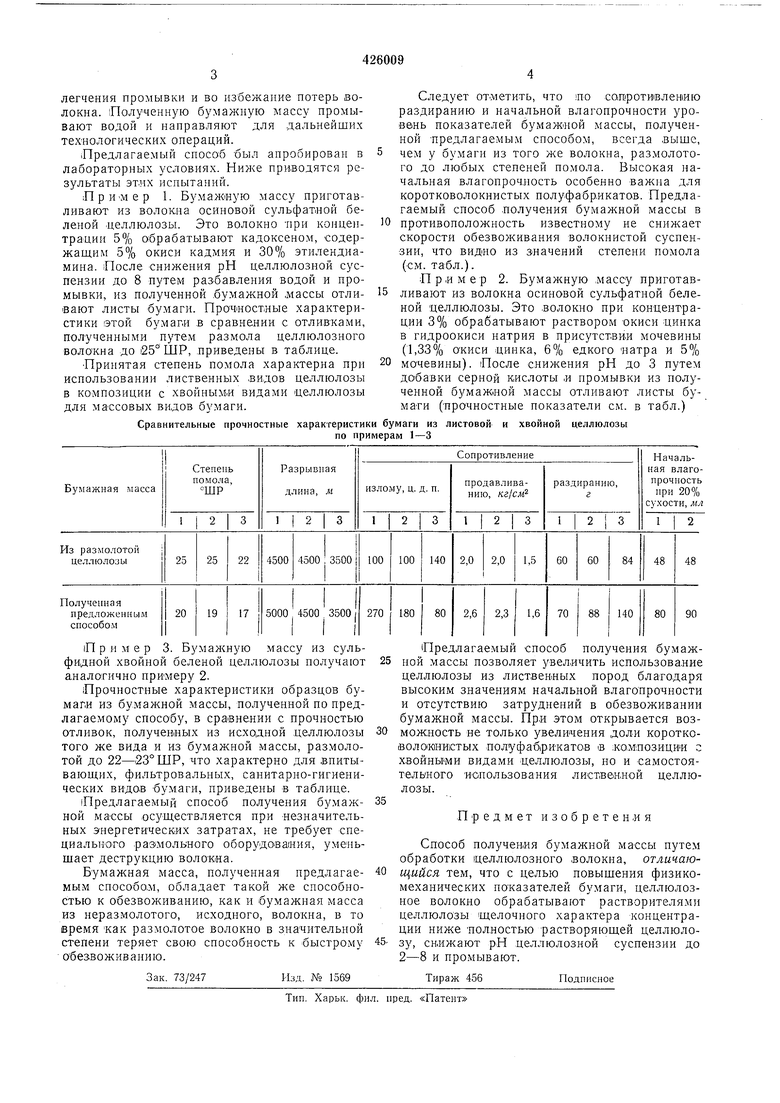

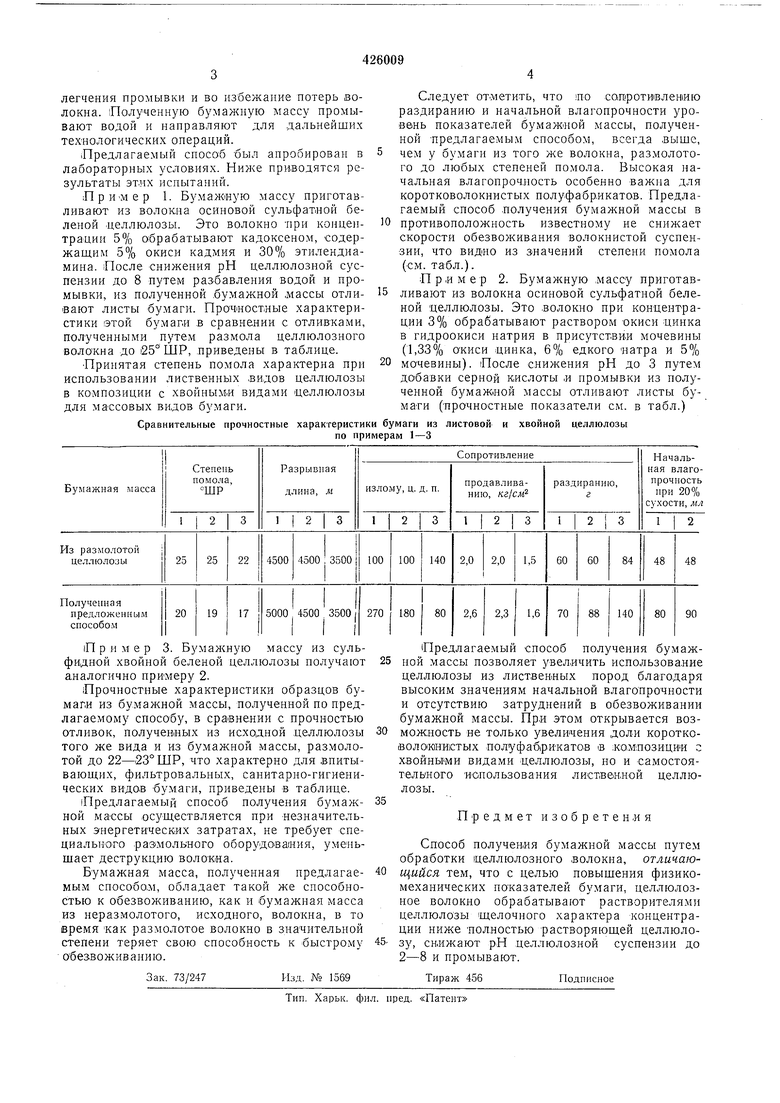

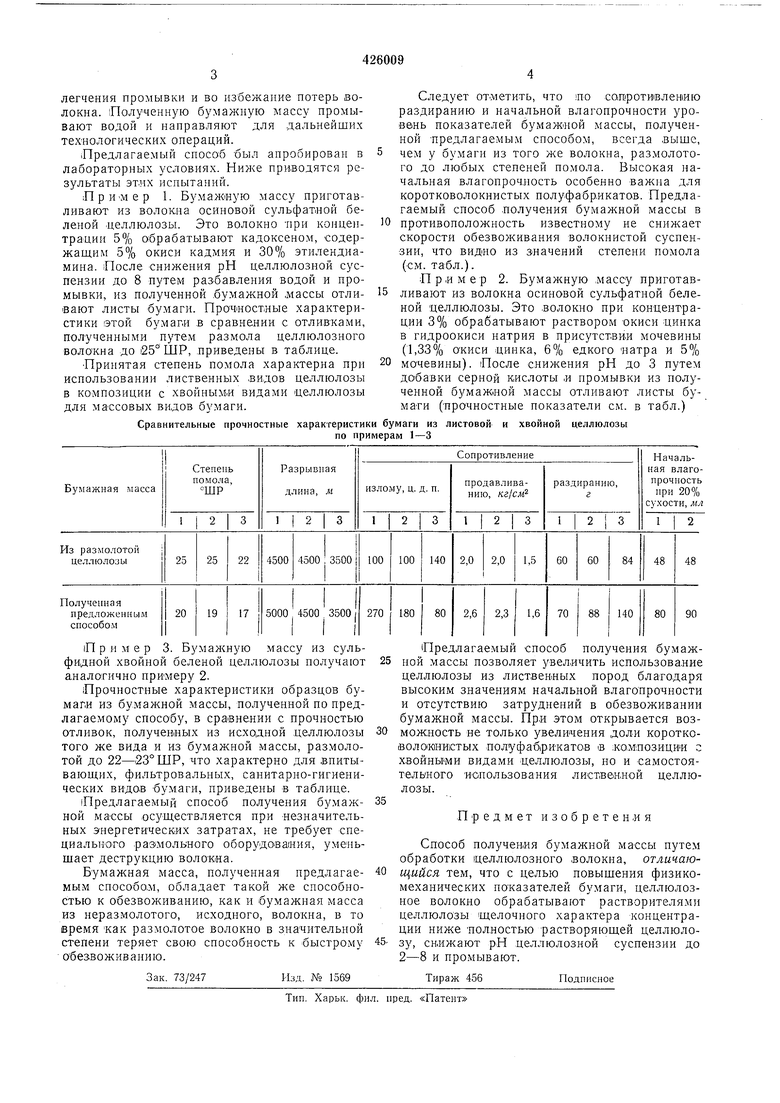

Обработку целлюлозного волокна проводят в течение 0,5-5 мин (предпочтительно 2-3 мин) в емкости, снабженной мещалкой, при концентрации волокна в ней 0,5-7,0% (оптимально 3-5%,). По окончании обработми рН волокнистой суспензии снижают до путем разбавления водой или нейтрализации сильной минеральной кислотой (например, серной 10-15%-ной концентрации). Снижение рН целлюлозной суспензии необходимо для получения достаточно прочного листа, облегчения промывки и во избежание потерь волокна. Полученную бумажную массу промывают водой и направляют для дальнейших технологических операций. Предлагаемый способ был апробирован в 5 лабораторных условиях. Ниже приводятся результаты этих испытаний. ПрИмер 1. Бумажную массу приготавливают из волокна осиновой сульфатиой беленой .целлюлозы. Это волокно тфи концен- Ю грации 5% обрабатывают кадоксеном, содержащим 5% окиси кадмия и 30% этилендиамина. После снижения рН целлюлозной суспензии до 8 путем разбавления водой и промывки, из полученной .бумажной .массы отли- 15 вают листы бумаги. Прочност.ные характеристики этой бумаги в сравнении с отливками, полученными путем размола целлюлозного волокна до i25° ШР, .приведены в таблице. Принятая степень помола характерна при 20 использовании лиственных видов целлюлозы в композиции с хвойными видами целлюлозы для массовых видов бумаги. Сравнительные прочностные характеристики бу по пример Следует отметить, что ио сол/ротивлению раздиранию и начальной влагопрочности уровень показателей бумажной массы, полученной предлагаемым способом, всегда .выше. чем у бумаги из того же волокна, размолотого до любых степеней по.мола. Высокая начальная влагопрочлость особенно важна для коротковолокнистых полуфабрикатов. Предлагаемый способ .получения бумажной массы в противоположность известному не снижает скорости обезвоживания волокнистой суспензии, что видно из значений степени помола (см. табл.). П р .и м е р 2. Бумажную .массу приготавливают из волокна осиновой сульфатной беленой целлюлозы. Это .волокно при концентрации 3% обрабатывают раствором окиси цинка в гидроокиси натрия в присутствии мочевины (1,33% Окиси цинка, 6% едкого «атра и 5% мочевины). После снижения рН до 3 путем добавки серной кислоты ,и промывки из полученной бумаж.ной массы отливают листы бумати (прочностные показатели см. в табл.) аги из листовой и хвойной целлюлозы 1-3

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения волокнистого материала | 1975 |

|

SU548681A1 |

| САДКОСТЬ БУМАЖНОЙ ПРОДУКЦИИ | 2011 |

|

RU2573675C2 |

| Композиция для производства термочувствительной бумаги | 2016 |

|

RU2642801C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗОГИДРОГЕЛЕВОГО КОМПОЗИТА | 2023 |

|

RU2808897C1 |

| УСОВЕРШЕНСТВОВАННЫЙ СПОСОБ ПРОИЗВОДСТВА ЦЕЛЛЮЛОЗЫ, БУМАГИ И КАРТОНА | 2007 |

|

RU2424388C2 |

| ЛИГНОЦЕЛЛЮЛОЗНЫЕ МАТЕРИАЛЫ И ПРОДУКЦИЯ, ИЗГОТОВЛЕННАЯ ИЗ НИХ | 2006 |

|

RU2387669C2 |

| БУМАЖНАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ГАЗЕТНОЙ БУМАГИ | 1995 |

|

RU2085645C1 |

| Листовой целлюлозный материал для реставрации и консервации документов | 2018 |

|

RU2673848C1 |

| КОЛЛОИДНЫЕ БОРОСИЛИКАТЫ И ИХ ПРИМЕНЕНИЕ В ПОЛУЧЕНИИ БУМАГИ | 1998 |

|

RU2201396C2 |

| КОМПОЗИЦИЯ ДЛЯ ПРОИЗВОДСТВА МЕЛОВАННОЙ БУМАГИ | 2010 |

|

RU2434091C1 |

Даты

1974-04-30—Публикация

1972-04-03—Подача