1

Изобретение предназначено для использования в целлюлозно-бумажной промышленности.

Используемые в производстве бумаг наполнители должны отвечать определенным требованиям: иметь высокую белизну, высокую дисперсность, низкую растворимость в воде, хорошо удерживаться в бумаге. В качестве наполнителей для бумаги в основном используются каолин, тальк, мел, гипс, асбестин, бланфикс, диатомитовый силикат, цинковые и титановые иигменты и некоторые другие. Необходимо отметить, что практически ни один из указанных наполнителей не отвечает в полной мере перечисленным выше требованиям. Например, каолин и тальк имеют сравнительно невысокую белизну и плохо удерживаются в бумаге. Гипс имеет довольно высокую растворимость в воде, что снижает его удержание в бумаге. Бланфикс, а особенно титановые и цинковые пигменты, слишком дефицитны и дороги для широкого применения в бумажной промышленности. В производстве бумаг используются также волокнистые наполнители, удержание которых в композициях бумаг выше, чем у минеральных. Известен волокнистый наполнитель, представляющий собой силикат кальция, осажденный в определенных условиях на специально подготовленных волокнах целлюлозы 1.

Известен способ получения волокнистого материала, например наполнителя для бумаги, путем размола волокнистой массы и введения раствора сульфата поливалентного металла при интенсивном перемешивании. В зону интенсивного перемешивания добавляют 10-20%-ный раствор силиката натрия. Энергичное перемешивание необходимо для предотвраш;ения образования кусков алюмосиликата. Для окончания реакции осаждения силиката алюминия с последними порциями силиката натрия добавляется раствор едкого натра, чтобы рН суспензии был 4. Вследствии того, что в результате реакции образуются растворимые соли, волокнистый наполнитель необходимо промыть и отфильтровать

2.

Недостатком данного способа является необходимость промывки и фильтрации волокнистого материала для удаления образовавшихся в результате реакции растворимых солей, наличие которых ухудшает проклейку и обезвоживание волокнистой массы на сетке бумагоделательной машины.

Целью изобретения является упрощение процесса.

Поставленная цель достигается тем, что в массу дополнительно вводят раствор гидроокиси бария с концентрацией 5-20% и температурой 30-100°С. В качестве сульфатов

поливалентных металлов используют сульфаты металлов, выбранных из группы: А1+, Mg+2, Zn+2, Со+2, Fe+3, Cu+2, Nd+з, Cr+з, Ni+2.

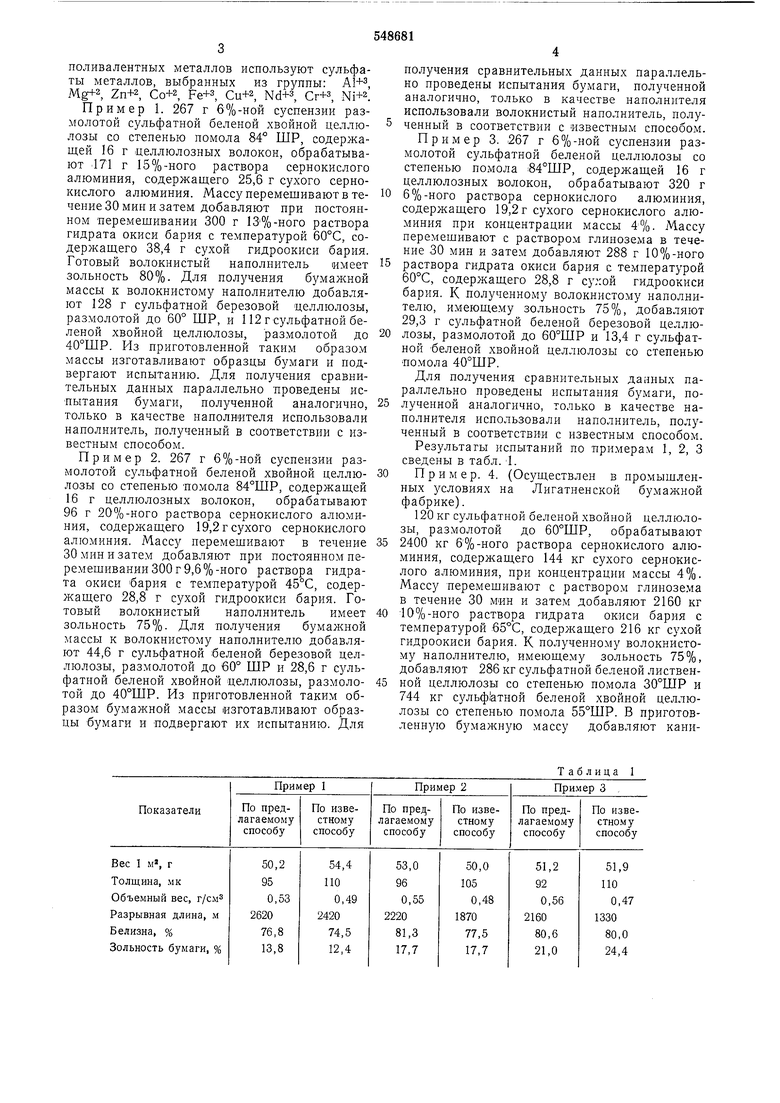

Пример 1. 267 г 6%-ной суспензии размолотой сульфатной беленой хвойной целлюлозы со степенью помола 84° ШР, содержащей 16 г целлюлозных волокон, обрабатывают I г 15%-ного раствора сернокислого алюминия, содержащего 25,6 г сухого сернокислого алюминия. Массу перемешивают в течение 30 мин и затем добавляют при постоянном перемещивании 300 г 13%-ного раствора гидрата окиси бария с температурой 60°С, содержащего 38,4 г сухой гидроокиси бария. Готовый волокнистый наполнитель имеет зольность 80%. Для получения бумалсной массы к волокнистому наполнителю добавляют 128 г сульфатной березовой целлюлозы, размолотой до 60° ШР, и 112 г сульфатной беленой хвойной целлюлозы, размолотой до 40°ШР. Из приготовленной таким образом массы изготавливают образцы бумаги и подвергают испытанию. Для получения сравнительных данных параллельно проведены исцытаиия бумаги, полученной аналогично, только в качестве наполнителя использовали наполнитель, полученный в соответствии с известным способом.

Пример 2. 267 г 6%-ной суспензии размолотой сульфатной беленой хвойной целлюлозы со степенью цомола 84°ШР, содержащей 16 г целлюлозных волокон, обрабатывают 96 г 20%-кого раствора сернокислого алюминия, содержащего 19,2 г сухого сернокислого алюминия. Массу перемещивают в течение 30 мин и затем добавляют при постоянном перемещивании 300 г 9,6%-ного раствора гидрата окиси бария с температзфой 45°С, содержащего 28,8 г сухой гидроокиси бария. Готовый волокнистый наполнитель имеет зольность 75%. Для получения бумажной массы к волокнистому наполнителю добавляют 44,6 г сульфатной -беленой березовой целлюлозы, размолотой до 60° ШР и 28,6 г сульфатной беленой хвойной целлюлозы, размолотой до 40°ШР. Из приготовленной таким образом бумажной массы изготавливают образцы бумаги и -подвергают их испытанию. Для

получения сравнительных данных параллельно проведены испытания бумаги, полученной аналогично, только в качестве наполнителя использовали волокнистый наполнитель, полученный в соответствии с известным способом. Пример 3. 267 г 6%-ной суспензии размолотой сульфатной беленой целлюлозы со степенью помола :84°ШР, содержащей 16 г целлюлозных волокон, обрабатывают 320 г

6%-ного раствора сернокислого алюминия, содержащего 19,2 г сухого сернокислого алюминия при концентрации массы 4%. Массу перемешивают с раствором глинозема в течение 30 мин и затем добавляют 288 г 10%-ного

раствора гидрата окиси бария с температурой 60°С, содержащего 28,8 г су;:ой гидроокиси бария. К полученному волокнистому наполнителю, имеющему зольность 75%, добавляют 29,3 г сульфатной беленой березовой целлюлозы, размолотой до 60°ШР и 13,4 г сульфатной беленой хвойной целлюлозы со степенью цомола 40°ШР.

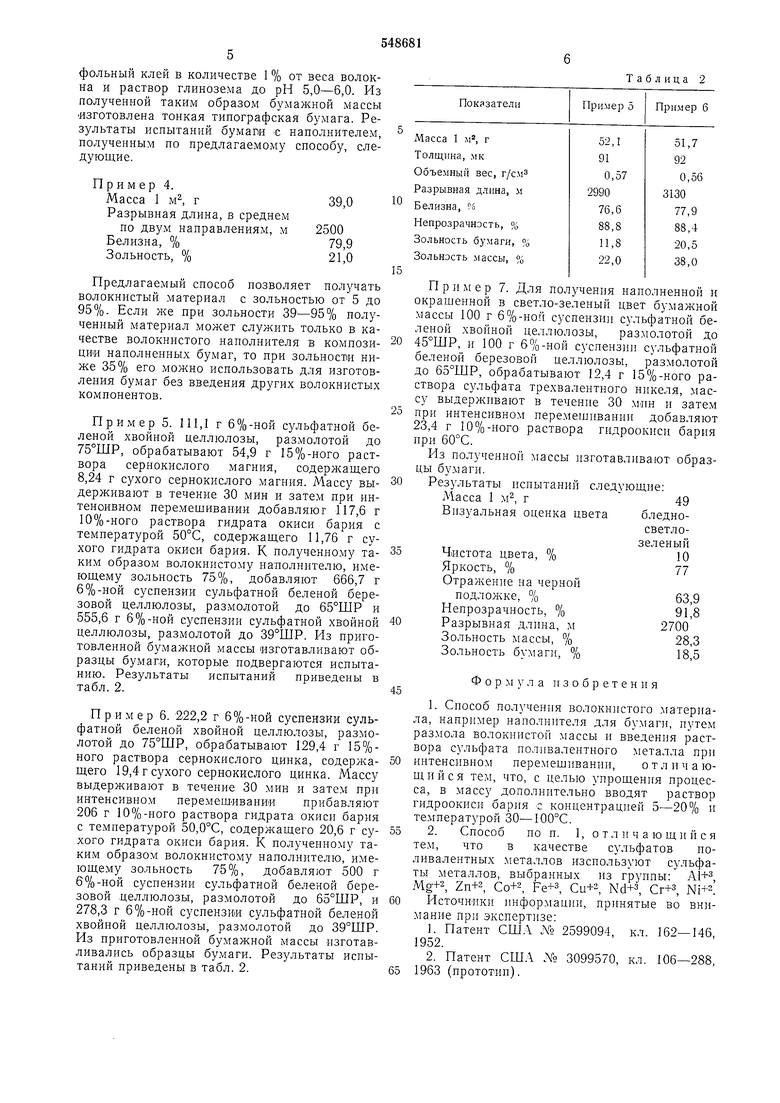

Для получения сравнительных данных параллельно проведены испытания бумаги, полученной аналогично, только в качестве наполнителя использовали наполнитель, полученный в соответствии с известным способом. Результаты испытаний по примерам 1, 2, 3 сведены в табл. 1.

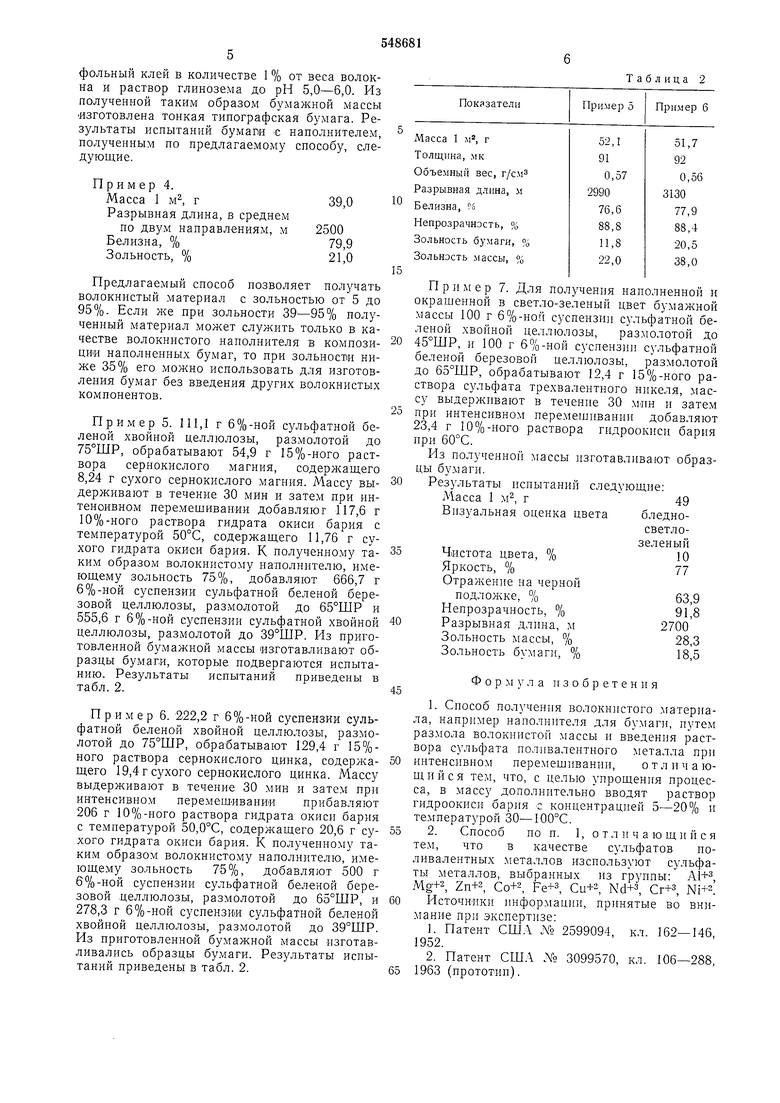

Пример. 4. (Осуществлен в промыщленных условиях на Лигатпенской бумажной фабрике).

120 кг сульфатной беленой хвойной целлюлозы, размолотой до 60°ШР, обрабатывают

2400 кг 6 %-ного раствора сернокислого алюминия, содержащего 144 кг сухого сернокислого алюминия, при концентрации массы 4%. Массу перемешивают с растворо.м глинозе.ма в течение 30 мин и затем добавляют 2160 кг

10%-ного раствора гидрата окиси бария с температурой 65°С, содержащего 216 кг сухой гидроокиси бария. К полученному волокнистому наполнителю, имеющему зольность 75%, добавляют 286 кг сульфатной беленой лиственной целлюлозы со степенью помола 30°ШР и 744 кг сульфатной беленой хвойной целлюлозы со степенью помола 55°ШР. В приготовленную бумажную массу добавляют каниТаблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки волокнистой массы для изготовления бумаги и картона | 1986 |

|

SU1397583A1 |

| Способ подготовки бумажной массы для изготовления типографской бумаги | 1981 |

|

SU1028756A1 |

| Способ изготовления декоративной бумаги-основы | 1986 |

|

SU1481307A1 |

| Наполнитель бумажной массы для изготовления печатной бумаги | 1980 |

|

SU933851A1 |

| Способ изготовления бумаги | 1989 |

|

SU1726615A1 |

| Способ изготовления бумаги | 1985 |

|

SU1285101A1 |

| Способ изготовления бумаги дляпЕчАТи | 1979 |

|

SU834293A1 |

| Бумажная масса для изготовления бумаги-основы для тисненных и гофрированных обоев | 1991 |

|

SU1768687A1 |

| ВОЛОКНИСТАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ БУМАГИ И БУМАГА, ИЗГОТОВЛЕННАЯ С ПРИМЕНЕНИЕМ ЭТОЙ КОМПОЗИЦИИ | 2023 |

|

RU2809598C1 |

| БУМАЖНАЯ МАССА | 1992 |

|

RU2099458C1 |

Авторы

Даты

1977-02-28—Публикация

1975-04-28—Подача