Известны устройства для охлаждения и замораживания скоропортящихся продуктов с применением конвейера для. перемещения продуктов и с использованием горячей воды для оттаивания снеговых образований на стенках тоннеля, равно как известны в подобных тоннельных устройствах каналы для отвода рассола и талой воды, имеющие в сечении треугольную форму.

В предлагаемом устройстве для охлаждения и замораживания продуктов, перемещаемых конвейером внутри тоннеля, применено, с целью более интенсивного отнятия тепла от охлаждаемых продуктов, воздушное охлаждение внутри тоннеля, наружные металлические стенки которого орошаются холодным соляным раствором.

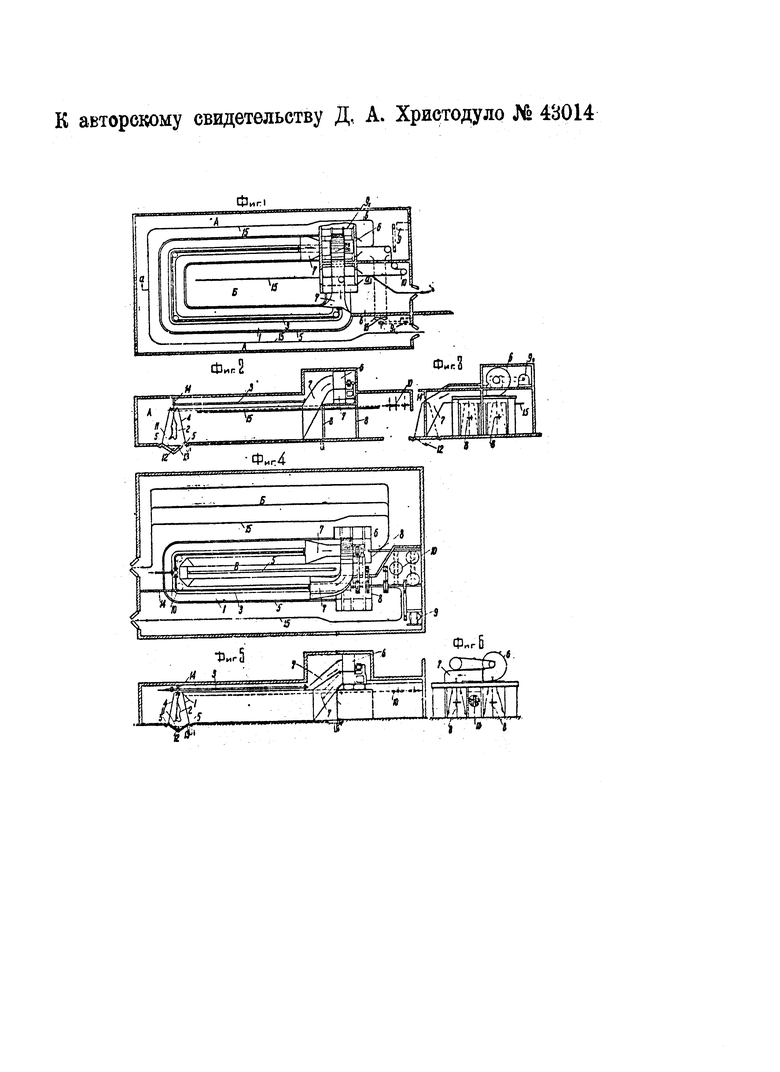

На чертеже фиг. 1 изображает вид сверху устройства для охлаждения продуктов; фиг. 2 - то же в продольном сечении по линии а-а фиг. 1; фиг. 3 - то же - в поперечном сечении по линии b-b фиг. 1; фиг. 4-6 - устройство для охлаждения продуктов в другой форме выполнения.

Предлагаемое устройство для охлаждения и замораживания скоропортящихся продуктов состоит из замкнутого в плане тоннеля, трапецоидной или треугольной формы в поперечном сечении, стенки и крыша 1 коего сделаны из хорошего проводника тепла или листового металла (железо, алюминий, сталь, чугун, волнистое железо и т.п.), внутри коего размещаются на подвесном пути охлаждаемые или замораживаемые продукты 2.

В плане очертание тоннеля может быть взято кольцеобразным (фиг. 1) с внутренним пространством Б или наподобие представленного на фиг. 4, где внутреннее пространство В выполнено в виде узкой щели.

Охлаждающая жидкость - холодный рассол, охлаждение коего производится машинной или безмашинной холодильной установкой, подается насосом в трубопровод 3; идущий над крышей тоннеля через прорезы в трубе рассол равномерным каскадом падает на крышу и затем тонким слоем, толщина коего может быть регулируема, стекает по наружной поверхности наклонных стенок тоннеля 4, попадая в жолоб 5, а отсюда направляется в рефрижератор (при машинном охлаждении) или ледяной танк (при безмашинном охлаждении). Над крышей тоннеля размещается вентилятор 6, приводящий в движение воздух внутри тоннеля при помощи соединительных каналов 7, 7, вследствие чего усиливается холодоотдача от стенок тоннеля, охлаждаемых извне рассолом, к охлаждаемому продукту. Мощность вентилятора выбирается с таким расчетом, чтобы получить соответственное значение коэфициента холодоотдачи, каковой, как известно, в значительной степени зависит от скорости движения воздуха и рассола. Сообщение с внутренним (охлаждаемым) пространством тоннеля, а равно загрузка и выгрузка продуктов производится через двери 8, 8, причем для облегчения загрузки и выгрузки может быть устроено конвейерное приспособление 10, приводимое в движение от мотора 9. Загрузка производится периодически, например, один раз в час, в 2-3 часа и т.п., смотря по расчету и степени желаемого охлаждения. Для оттаивания снеговой шубы, каковая образуется на внутренней поверхности стенок тоннеля, применяется омывание этих стенок снаружи водою 25-30°, пользуясь для подведения воды тою же рассольной трубой 3, которая служит для распределения холодного рассола. Оттаивание производится в период перед загрузкой в тоннель новой партии продуктов. Снеговая шуба в виде пластов под влиянием собственной тяжести отрывается от стенок и потолка тоннеля и падает в жолоб пола 11 тоннеля, покатые бока которого заставляют снег сползать в самый низ, где расположен паровой трубопровод 12. Этот трубопровод сверху перекрыт решеткой 13, на которую и падает масса снега, прикрывая собою паропровод. Таким образом, истаивание пласта снега производится теплом пара снизу и теплая вода по дну жолоба стекает в канализацию. Охлаждаемое пространство отделено от паропровода слоем снега, вследствие чего обогревание его последним сведено до минимума. Опытом в каждом отдельном случае может быть установлена как продолжительность, так и степень оттаивания, причем автор считает, что период оттаивания при этой системе - займет не более 5-10 минут, а степень и темп оттаивания по желанию могут быть обусловлены тем, чтобы над паропроводом на решетке 13 всегда находился пласт снега, медленно тающий снизу.

Размеры сечения и длина тоннеля выбираются в соответствии с тем продуктом, который в нем предполагается охлаждать. На чертеже представлено устройство тоннельного холодильника для свиных и бараньих туш; поперечное сечение тоннеля трапецоидной формы в данном случае может быть взято: высота 2,6-2,8, м, ширина вверху 0,4-05 м и основание 1,4-1,6 м. Для охлаждения туш крупного рогатого скота может быть построен соответствующих размеров тоннель или, что лучше, в смысле более эффективного охлаждения, туши до погрузки их в тоннель разрубаются на четвертины; в этом случае размеры сечения тоннеля могут быть уменьшены. Для охлаждения и замораживания рыбы размер сечения берется в зависимости от породы ее. Для мелкой рыбы применяются подвесные рамы-этажерки со стеллажами, перемещающиеся по подвесному пути. На полках стеллажей укладывается рыба, и рамы при помощи конвейера продвигаются в тоннель. Размер сечения выбирается, исходя из данной по условию производительности тоннельного холодильника. Для красной рыбы крупных размеров применяется подвешивание рыбы (по 1 штуке) в жестяных или проволочных формах и перемещение этих форм по подвесному пути. Для охлаждения птицы применяются аналогичные приспособления, но в виде тележек со стеллажами или индивидуальных коробок или форм для каждой штуки отдельно. В последнем случае размер сечения тоннеля может быть взят очень небольшим. Тоннельный холодильник пригоден также для охлаждения мяса в различной разрубке и упаковке. Точно так же данное устройство применимо для охлаждения и дефростирования яиц, мяса в мелкой упаковке, фруктов, овощей, масла и молока, при использовании в каждом отдельном случае соответствующих размеров сечений тоннеля и транспортных приспособлений для передвижения продуктов.

Снаружи тоннельный холодильник может быть заключен в хорошо изолированный кожух. Однако, для получения возможно полного эффекта от охлаждающего рассола, целесообразнее устройство, какое приведено на фиг. 1-6. Здесь пространства вокруг тоннеля и внутри кольца А, Б использованы: А - как камера для предварительного охлаждения продукта и Б - для хранения охлажденного или замороженного продукта. Стены, пол и потолок камер хорошо изолированы, а охлаждение их производится наружной поверхностью слоя рассола, стекающего со стенок 4 тоннеля. Камера А и Б отделены одна от другой изолированными перегородками 14. В тот период, пока в тоннеле продолжается процесс охлаждения продукта, новая партия продукта (мяса, масла, рыбы и т.п.) размещается на подвесных путях 15 камеры А для предварительного охлаждения. По окончании охлаждения в тоннеле продукт перемещается для хранения в камеру Б. В отдельных случаях, если требуется по заданию, не исключена возможность наряду с камерами А и Б иметь вне системы тоннельного холодильника отдельные камеры для предварительного остывания или охлаждения продукта и последующего хранения его; размеры этих камер определяются на общих основаниях по заданным условиям пропускной способности и емкости установки и по известным нормам и правилам проектирования холодильников. В том случае, когда тоннель берется в плане с узким внутренним пространством В (фиг. 4-6), это пространство используется как воздухоохладитель для камеры Б, воздух из которого отсасывается вентилятором 16 (фиг. 6). В том случае; когда тоннель в плане взят но типу чертежа фиг. 1-3, охлаждение камеры А производятся рассолом, стекающим по наружной части периметра стенок тоннеля, а камеры Б - рассолом с внутренней части стенок. Для усиления действия охлаждения в камере А устанавливается вентилятор 16 (фиг. 1), создающий круговой поток воздуха, движение коего усиливает эффект холодоотдачи.

Действие всех механизмов - конвейера и вентиляторов может быть выполнено приводом от трансмиссии с одним электромотором (фиг. 4) или для каждого механизма может быть установлен свой электромотор 9, 91, 92 (фиг. 1 и 3).

Охлаждение и последующее замораживание продуктов может производиться по желанию в одном и том же или в двух разных тоннельных холодильниках, в зависимости от мощности установки. При мощных установках может быть запроектирована батарея тоннельных аппаратов, из которых часть будет предназначена для охлаждения продуктов, а другая - для замораживания. Однако, возможно весь процесс охлаждения и замораживания производить до конца в одном и том же аппарате.

Тоннельные аппараты предлагаемой системы удобно располагать в общей системе холодильника так, чтобы машинный вал с рефрижератором был помещен внизу для создания самотека стекающего со стенок тоннеля отработанного рассола, а самые аппараты распожить в верхнем этаже. Под ними в нижних этажах возможно было бы разместить, кроме машинного зала, также и дополнительные камеры хранения.

Способ действия аппарата, как это видно из изложенного выше описания, заключается в следующем.

Продукты (мясо, птица, рыба и т.п.) из камеры А при помощи конвейерного устройства загружаются в тоннель через дверь 8, перемещаясь в нем по направлению стрелки, и заполняют все свободное пространство тоннеля. Когда тоннель заполнен, выключают конвейер, дверь закрывают и приводят в действие насос, подающий холодный рассол в трубу 3 и вентиляторы 6, 16. Вследствие значительной скорости воздуха, а также вследствие движения падающего вниз рассола по тонким металлическим стенкам тоннеля, внутри последнего создаются благоприятные условия для быстрого охлаждения и замораживания продуктов.

На место отгруженного в тоннель, продукта в камеру А поступает следующая партия товара для предварительного охлаждения.

По истечении известного периода, определяемого в каждом отдельном случае условиями задания и расчетом, когда продукт приобретает желаемую температуру, останавливают вентилятор и насос, подающий рассол в трубу 3, приводят в действие конвейер и продукты выгружаются из тоннеля в камеру хранения Б или перемещаются в другую отдельную камеру с обычной системой охлаждения.

Далее тоннель подготовляется для приема следующей партии товара, для чего оттаивают снеговую шубу, образовавшуюся на внутренней поверхности стенок. Для этой цели, когда труба 3 и жолоб 5 освободились от рассола, в тот же трубопровод 3 подается вода в 25-30°, производящая оттаивание шубы. Пласт шубы под влиянием тяжести сползает, падает, ломается и покрывает решетку 13 на дне тоннеля, под которой проходит паропровод 12. Действием тепла пара производится дальнейшее подталкивание снеговой массы и по дну жолоба 11 талая вода удаляется в канализацию. Когда оттаивание закончено (или одновременно с производством оттаивания, перед окончанием его), в тоннель загружается новая партия продукта и начинается снова процесс охлаждения, т.е. приводят в действие насос с холодным рассолом и вентилятор. Таким образом установка может работать непрерывно. Преимущества предлагаемой системы охлаждения заключаются в следующем:

1. Эффективность охлаждения обусловливается помимо низких температур, коих возможно достичь внутри тоннеля, огромными скоростями воздуха, циркулирующего в тесном пространстве между охлаждаемым продуктом и металлической стенкой тоннеля, вследствие чего перенос холода со стенок на продукт совершается энергично, чем быстро достигается соответствующий эффект в смысле понижения температуры продукта.

2. Возможность быстрого охлаждения и замораживания продукта, что автор подтверждает расчетами, на основании которых приходит к заключению, что если удастся с 1 кв. м поверхности охлаждения снять даже не более 25-30 кал/час, то весь процесс охлаждения и замораживания мяса займет не более 2-3 часов. Существующие же обычные методы охлаждения в камерах холодильника требуют 2-3 суток, что дает большое преимущество в смысле быстроты предлагаемого метода. Здесь возникает вопрос, не отразится ли быстрое охлаждение и замораживание на качестве продукта, в особенности имея в виду применение столь низких температур, значительной сухости воздуха и большой скорости движения последнего. Окончательно ответить на этот вопрос возможно лишь после проверки установки. Пока же можно сказать, что технически в предлагаемом устройстве возможно осуществить любые кондиции температур и влажностей путем установки специальных увлажняющих приборов, применяющихся в холодильном деле.

3. Высокий коэфициент использования охлаждающей способности рассола, который обусловливается тем, что к металлической тонкой стенке тоннеля прилегает тонкий слой рассола; стенка омывается энергичным током воздуха, снимающего холод с этой стороны рассола, другая сторона слоя рассола используется для предварительного охлаждения продуктов. Таким образом, в данном устройстве имеется двустороннее снятие холода с циркулирующего тонкого слоя холодного рассола, чего нет в обычных методах охлаждения камер рассольными трубами.

Устройство для охлаждения и замораживания скоропортящихся продуктов, перемещаемых конвейером внутри тоннеля, отличающееся тем, что, с целью более интенсивного отнятия тепла от охлаждаемых продуктов, применено воздушное охлаждение внутри тоннеля 4, наружные металлические стенки которого орошаются холодным соляным рассолом.

Авторы

Даты

1935-05-31—Публикация

1934-08-17—Подача