Настоящее изобретение относится к области переработки углеводородного сырья нутем .каталитической конверсии, в частности каталитического риформинга.

Известен способ Пбрера:ботки углеводородного сырья путем каталитического рнфорлш.нга в присутствии циркулирующего водорода с последующей сепа1рацией полученны.ч продуктов конверсии (-риформинта) ъ сепараторах ВЫСОКОГО и низкого давления.

При осуществлении этого процесса иедостаточдо высок выход сжиженного газа (углеводороды Сз-С), который является ценным сырьем, а также недостаточна чистота извлекаемого и, в дальнейшем, рециркулируемаго водорода.

Согласно .предложенному способу используется процесс каталитической ко.нверсии, в котором газооб,разные продукты, выделенные в сепараторе низкого давления, смешиваются с частью исходного углеводородного сырья и подаются в сепаратор высокого давления.

Это позволяет получить высокочистый водород для рециркуляции и сжиженные углеводороды Сз-С, а также продукты, кипящие на уровне бензиновой фракции.

Спосо б переработки углеводородного сырья -путем каталитической Конверсии со.гласно данному изобретению состоит из следующих ста.днй: а) конверсии жидких углеводородов

в с.меси с водородом, с получением эфлюента, содержащего водород, газообразные углеводороды и жидкне углеводороды; б) сепарирования эфлюента, выходящего из зоны конверсии, в зоне сепарации под низким давлением, с .получением потока газообразного во.дорода, загрязненного углеводороламн, и потока жидкости (сепарированной при низком давлении), содержащего газообразные (при нормальных условиях) жидкие углеводороды; в) контактирования газообразного водорода, нолученного на стадии (б) с частью жидких углеводородов (сырья) и разделения иолученной смеси, с получением богатого водородом газового потока и потока жидкого сырья, содержащего углеводороды (газообразные в нормальных условиях); г) нропускаиия части полученного на стадии (в) истока л идкостн через зону конверсии углеводородов с тем, чтобы часть ио.рмально жидких углеводоро.дов прощла через зону конверсии; д) разделения полученной на стадии (б) жидкости из сепаратора низкого давления на жидкие углеводороды газообразные углеводороды.

Ниже рассматриваются другие формы осуществления настоящего изобретения.

Способ поясняется в применении к каталитическому риформингу, так как }1аиболее соответствует его осуществлению, хотя способ может применяться и для разделения эфлюента реакции коизерсни любого т-ила, т. е. продуктов, содержащих аналогичные компоненты.

Соответствующее сырье для каталитического рифорМии.га содержит з основном нафтены и парафийы. В качестве сырья могут использоваться фракции, перегоняемые в узком интервале температур, например, фракция нафты, сравнительно чистые углеводороды такие, как циа логвксан, метплциклогексаи, метилциклоиеита.н и их смеси. Предпочтитель)ым сырьем являются легкие и тяжелые фракции пафты, атричем предпочтительным сырьом для л пталитнческого риформинга являст-,-я фракция на(|)ты, килящая в интервале 32-232° С.

Используемые 1при 1каталитическом рифо рминге катализаторы содержат обыч«о .платину 1на глшюземном носителе. Эти катализаторы содержат обычно от 0,5 до 5 вес. % платтны. Катализаторы могут быть активированы добавкой другого металлического компонента, на.прнмер /ревия, для повыщения стабильности катализатора. Катализатор риформивга МО/кет быть также актив Ррован галоидным колриоиенто.м для повышения его кислотности.

К типичным условиям каталитического риформинга отиосятся: температура от 260 до 566° С, предпочтительно от 316 до 538° С. да|Вление от 4,4 до 83 ат, (Преяшочтительно от 7.8 до 21,4 ат, часовая объемная скорость жидкости, или объем жидкости в час inpi-i 5°С на объем катализатора, от 9,2 до 40 и содержание водоролсодержащего газа в количестве, достаточ1ГОМ, чтобы обеспечить моляоное соотношение водорода -к углозодо-роду, ра-знсе от 0,5 : I до 15: 1.

Катализатор может быть использован в пеподвиж-ном слое, ряде неподв-ижных слоев, Б под1вижном слое или в псевдоожижениом слое. При каталитическом риформииге с неподвижиым слоем катализатора может применяться один или несколько слоев, уложенных на решетке одното реактора, но предпочтительнее в ряде реакторов. При риформинге нафты обычно употребляют три или четыре отдельных ,слоя катализатора.

Точное количество катализатора в каждом слое (катализатОра в реакторе) может колебаться в зависимости от свойств сырья и осуществляемой реакции и определяется расчетоМ. Прп каталитическом риформинге, например в четырех отдельных реакторах, катализатор можно расположить IB реакторе следующим образом: Ш, 15, 25 и 50% от общего количества.

В соответствии с настоящим изобретением газ из сепаратора 1изкого давления не смещивают после сжатия с жидкостью, полученной из сепаратора низкого давления, а смешивают по крайней море с частью углеводородного сырья. Так как сырье представляет собой жидкие углеводороды, не содержащие газообразных углеводородов (например, углеводородов Ci-С), то оно обладает больщей абсорбционной способностью.

чем л идкость из сепаратора низкого дазления. Например, если риформинга служит фракция нафты, то -взиду того, что колцентращия парафинов и .нафтенов в ней выше,

чем в продукте риформинга, она обладает большей способностью абсорбировать нормально газообразные углеводороды, чем проаукт, более богатый ароматикой. Поэто у использование свел ей нафты способНО обеспечить получение более чистого водорода и больщих количеств сл иженного нефтяного газа, чем исполъзавание продукта риформлига или части его.

Контактированне осуществляться

в обычных противоточных абсорбционных колошах. При .аравннтельно высоком соотноше1ШИ пар /л И1Дкость, т. е. выше чем 2 : I (как это обычно бывает при каталитическом рнформшгге), предиочтительно прямоточное смещеиие сл атого газа и сырья, с последующей сепарацией при относительно высоком давлении.

Под терми;ио: 1 «относительно высокое давлеиие и «сепаратор высокого давления подразумевается д.авленне не менее чем на 3,4 ат выше давления в сепараторе низкого давлеН1и,ч. Предпочтительно, чтобы высокое дазлецие иревыщало миниму.м на 6.8 ат низкое давление. Соответствен-1:о «зысокое давлеп.ие является от :осительным термином, указывающим на разность давления а двух зонах и не указыв1ает аосолютного давления. В частлости, при осуществлении риформин а, при сеиарации пиз,кого давления, осуществляемой при давлении 4,4-14,6 ат, высокое давление будет составлять 7,8-21,4 ат. При низком давлении в интервале 14,6-24,8 ат высокое давленне соответствует 12-35 ат. Целесообразно осуществлять сепарацию низкого и высокого Д1авле1ния при темпеоатуре от 16 до 49° С.

Из указанного следует, что при контакт:.-ровании жидкого углезодород ого сырья с гпзообразны.м потоком (с газом, полученным из

сепаратора низкого давления, предпочтительно после сжатия), содерл-сащим водород, загрязненный углеводородаоли, получается обогащенный водородо.м поток с понил е11ным содержанием углеводородов. Выделенные из него углеводороды Ср абсорбцируются жидким сырьем. По К1рлйней мере часть обогащенного :водородом газа, вновь возвращают в зону конверсии углеводородов, например, в зону каталиггического рпформинга. При осуществлеНИИ способа молсно пол|учить водород со степенью чистоты не менее 80 мол. %.

Свежее жидкое углеводородное сырье, со, держащее абсорбированные газообразные углеводороды, можно затем пропустить :непосредственно в зону конверсии углеводородов

без удаления из него абсорбированных газообр азных углеводородов. Абсорбированные

углеводороды, как правило, не превращаются

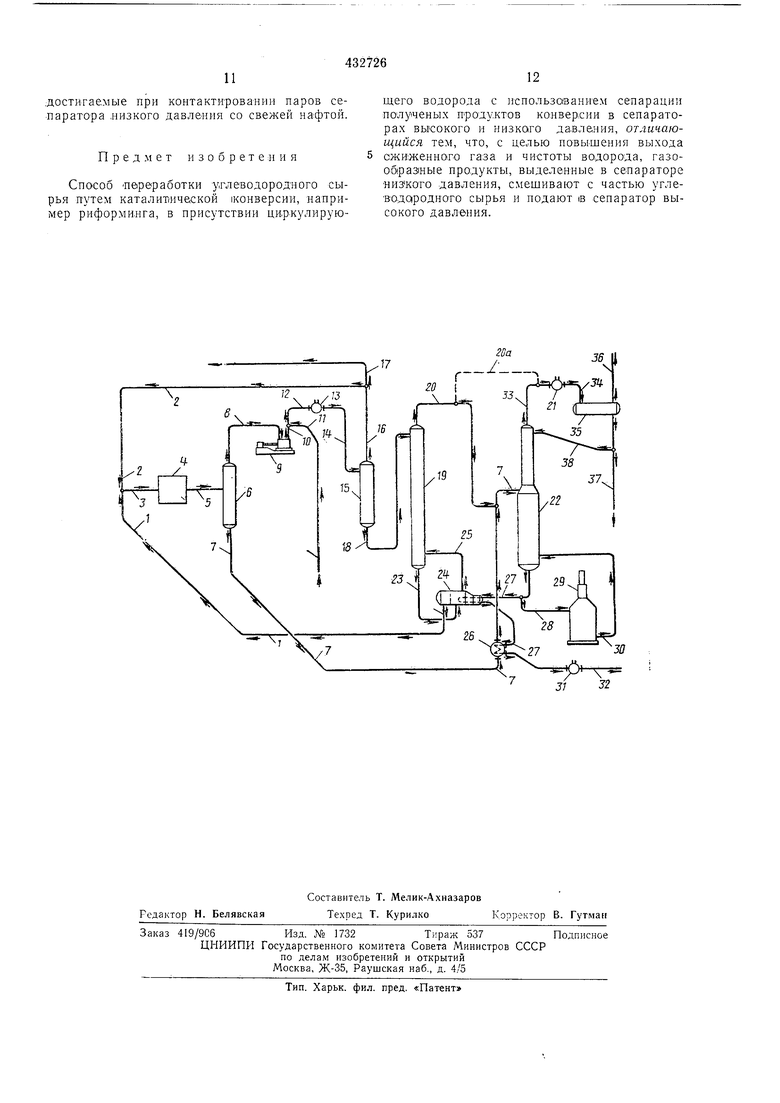

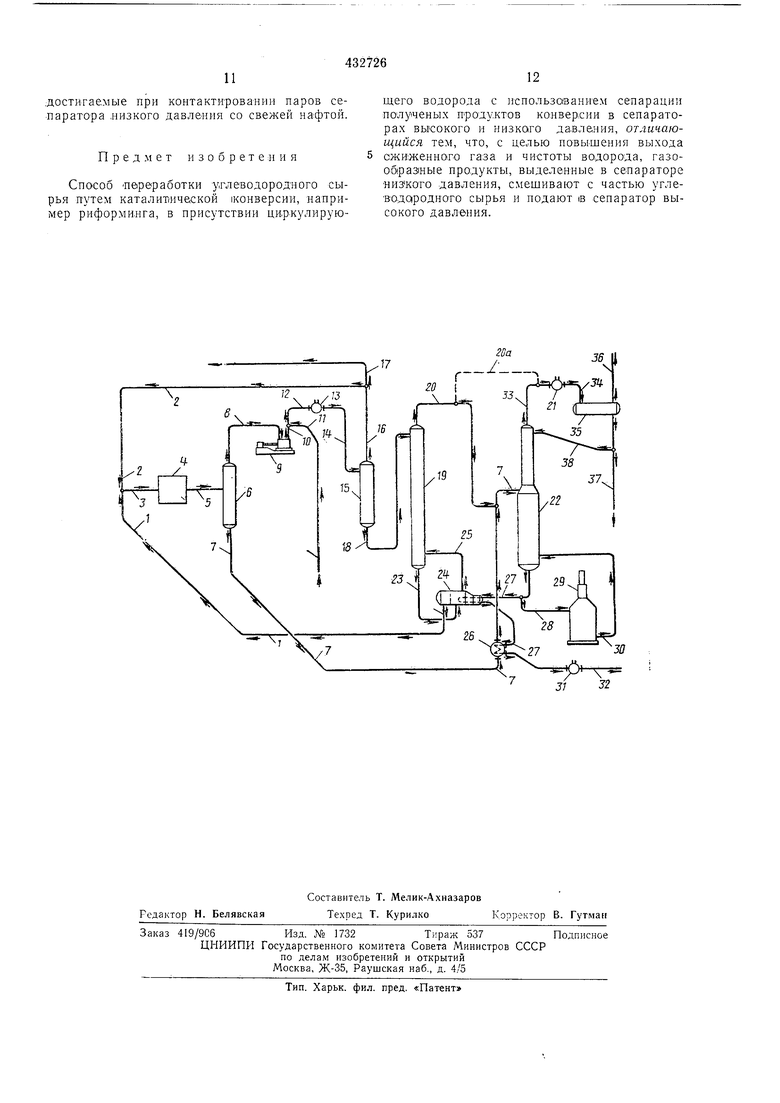

65 а зоне кон-версии и содержатся в жидкости, извлеченной из сепаратора низкого давления. Для завершения полного извлечения газообразных углеводородов, иракти-чески в виде сжиженного газа из эфлюента, - продукта конверсии углеводородов, л идкий поток, поступающий из сепаратора низкого давления, разделяют на баковой поток газа, содержащий газообразные углеводороды, поток жидких углеводородов Сз-С и поток обычно жидких углеводородов. Характерно, что жидкость из сепаратора низкого давления содержит нездачительное количество водорода. Этот водород извлекают или удаляют вместе с нормально т азоо бразными углеводородами. Это разделение можно осуществить в зоне фра.кциоиирования. При каталитическом риформинге и;спользуют дебутанизатор или стабилиз1атор продукта. Олерация дебутанизации хорощо известна. Те.м-пературы верха и низа колонны находятся, как правило, в .интервале от 92-93° С и232-260° С, при давлении вверху аппарата в интервале 12,9-21,4 ат. iTIo другому варианту свежее сырье, содержащее абсорбированные газообразные углеводороды, направляют в зону сепарации или стрилпвнга с тем, чтооы пол}чить отпаренное углеводородное сырье, направляемое обратно в зону конверсии углеводородов, баковой поток газов, содержащий нормально газообразные углеводороды, и лотак, содержащий жидкие углеводороды Сз и €4. Для максимального извлечения нормально газообразных углеводородов, в особе нности в виде слсиженного нефтяного (газа из эфлюента конверсии углеводородов, жидкий поток, поступающий из сепаратора низкого давления, также разделяют на газообразные углеводороды, сжиженный нефтяной газ и нормально л-аидкие угле;водороды; осуществляют это в дебутанизаторе по выщеуказйнному методу. Отпаривание может быть «грубьш фракционированием, при котарол содерл ащее абсорбиров,ан1ные газообразные углеводороды углеводородное сырье разделяют на газообразную фракцию Cj-С и нормально жидкую углеводородную фракцию Сг,. При употреблеПИИ в качестве сырья нафты и риформинга в качестве процесса конверсии углеводородов соответствующими условиями отпаривания являются: температура вверху 71-77° С и внизу 138-149°С, давление вверху -колонки при дан;но,м температурном интерва«1е соответственно 11у2-12,9 ат. Дебутанизатор осуществляет несколько более четкое фраки1)иони;рование. По крайней мере часть извлекаемого из Стриппивга и дебутанизатора газообразного потока конденсируют и затем сепари руют, чтобы получить боковой nciroM газов, содержащих метан и этан -и сжиженный нефтяной таз. Эти потОКИ «редпочтительио смещивают и зате.м охлаждают .для конденсации и сепарирования. При отпаривании углеводородного сырья. содержащего абсорбированные углеводороды, целесообразно получить поток Cs и более легких углеводородов (т. е. С:) и пото.к нормально жидких углеводородов Се i более тяжелых (т.е. С-,). Для завершения извлечения сжиженного нефтяного газа -поток С; направляют в дебутанизатор с жидкостью из сепаратора низкого давления. устра1ияют поступление за.метных количеств углеводородов Сз в зоне риформи.нга, что могло -бы .привести к дезактив ации катализатора. Однако при использовании стриппинта хорошо работают как стрИПпинг С,так и стриипииг Сг. Операцию риформинга по данному способу можно осущеСТВИТЬ, используя СТрИППИНГ ЛЮООГО типа. ИЛИ вовсе без отпарной колонны. Осуществляя работу в зоне конверсии углеводородов о.писанными методами, можно получить водород относительно высокой степени чистоты, пригодный для целей рецнклизаЦии, а та.кже для нспользования в других способах очистки и максимально извлечь сжиженный нефтяной газ из эфлюента, поступающего из зоны конверсии. Способ .может быть пояснен изображенной на чертеже схемой, на процесса каталитического рифор.минга. В качестве сырья используется депентанизированная фракция нафты, полученная из нефти-сырца (десульфированиой), относительно свободная от примеаи Сд. Прежде чем это сырье поступает в реактор рнформиига, его сначала используют для очистки сжатого водорода с целью максимального извлечения сжижегшого нефтя.ного газа. Нафта, из(влеченная способом, который будет описан ниже, поступает по трубопроводу 1, смешивается с поступающим по трубопроводу 2 рециклизирующим водородом, и смесь поступает по трубопроводу 3 в реактор 4. В этом реакторе находится обычный платиновый катализатор, в нем из нафты образуются высококачественные углеводороды, перегоняющиеся в интервале кипения бензошовой фракции. Выходящий ло Т рубопрово|ду 5 лз peaiKTOpa 4 эфлюент содержит водород, газообраз;ные в нормальных условиях углеводороды и высококачественные продукты, перегоняющиеся в интервале кипения бензиновой фракции. Эфлюент, поступающий из реактора 4 при повышенной температуре и давлении около 1,4 ат, охлал дается (средство или способ охлал.дения на схеме не показаны) н иаправляется в сепаратор 6 низкого давления. В сепараторе низкого давления паддерло вают темлературу 38° С и давление 19,4 аг. Падение давления вызывается лишь падением давления в трубопроводе 5. Из сепаратора низкого давления 6 по трубопроводу 7 постулает жидкий поток, содержащий нор.мально жидкие углеводороды, остаточное количество водорода и нормально газообразные углеводороды. Из верхней (головной) части сепаратора 6 низкого давления по т руболроводу

8 поступает газ, содерл ащий водород, нормально газообразные углеводороды и небольшое холнчество нормально жидких углеводородов. Этот газ нодвергают сжатию при помощи компрессора 9 до 26,5 ат к направляют по трубопроводу 10 для смешения со свежим сырьем, поступающим по трубопроеоду п. Эту смесь направляют по линии 12 в теплообменнпк 13, где охлаждают до 38° С для удаления тепла компреоаии, и охлажденную таким Образом смесь направляют по линии 14 в сепаратор 15 вьгсо,кого давления.

В сепараторе высокого давления 15, в котором создается давление 26,2 ат, смесь свежего сырья «афты и паров из сепаратора низкого давления подвергается разделению. Газ отводится ПО линии }6. Этот газ содержит более чистый водород и содержит Меньще лормалвно газообраз.ных и жидких углевсаороftOiB, чем газ в линии 8. Часть очищенного газообразного водорода направляется по линии 2 для рециклизации вместе с оставшимся водородом, а выделяющийся в реакторе 4 в результате конверсин водород направляется по лииии 17 для использования на других установках очистки.

Напраозляемая 1из нижней части сепаратора 15 высокого давления жидкость содержит свежую нафту вместе с абсорбированными ею нормально газообразными углеводородами. Это Обогащенное масло (нафта) натравляется по линии 18 в отпарную колонну 19, в которой абсорбированные нормально газообразные углеводороды отделяются от свежей нафты. бтпарная колояна 19 представляет собой обычную отпарную коланну или рект1ификащювную колонну, работающую в хорошо известных условиях. В головной части колонны образуется .парообразная фракция, удаляемая по линии 20 н содержащая нормально газообразные углеводороды С+

Если верхняя фракция из огпарной колонны 19 содержит углеводороды Ci-€4 и остаточное количество водорода, сжиженный нефтяной газ извлекают пронусканием верхней фракции по линии 20 а (показана щтрихпунктиром) в конденсатор 21, в котором сл иженный нефтяной газ подвергается сепарированию способом, который будет описан ниже. Головная фракция из отпарной колонны 19 содерж1ит предпочтительно фракщию Ci-Cs, ее пролуокают -по линии 20 в дебутанизатор 22, и содержащийся в ней сжиженный нефтяной газ извлекается вместе с сжиженным нефтяным газом, содержащимся в жидкости, нолученной шз сепаратора 6 низкого давления. В отпарной колонне можно осуществить орошение частью головной фракции известными способами для улучшения или повышения степени разделения.

Отпаренная нафта, освободившаяся от нормально газообразных углеводородов и в Предпочтительном случае от углеводородов Cs, направляется по линии 23 и поступает в ребойлер 24, отдавая тапло для отпаривания зообразных углеводородов из богатого маг поступающего в отпарную колонну 19. Pel лер 24 может обогреваться не показаннь

на схеме средствами. Часть нагретой так образол нафты направляется по линии 25 д отдачи теплоты испарения. Оставшаяся на та, физические свойства .которой в оонови такие же, как у свежей нафты, поступаю

по линии //, удаляется по линии 1 и пО пает в реактор 4 в качестве сырья для ка литического риформинта.

Поступающая из сепаратора 6 низкодавления жидкость обогревается непрямы

теплообменом в теплообменнике 26 донис фра-кцией дебутанизатора, поступающей линии 27. Нагретая жидкость из сепаратор низкого давления поступает в дебутанизата 22, в котором нормально газообразные углеводороды, предпочтительно в смеси с головной парообразной фракцией из отпарной колонны, поступающей по линии 20, отделяются от продуктов, кипящих Б интервале кипения бензиновой фракции. Дебутанизатор 22 представляет собой обычную ректификационную колонну. Тепло для него обеспечивается донной фрамцией, поступающей по линиям 27 и 28 в обогреватель 29. Нагретая жидкость поступает затем ПО линии 30 в дебутанизатор

22, доставляя тепло, необходимое для фракцио1 ной дистилляции. Оста1вшаяся жидкость из донной фракции дебутанизатора поступает по линии 27 в теплообменник 24, доставляя часть тенла, необходимого для работы орпар1НОЙ колонны 19, и затем в теплообменник 26 .предварительного обогрева поступающей в дебутанизатор 22 жидкости из сепаратора низкого давления. Частично охлажденная донная фракция дебутанизатора, содерж-ащая высококачественные продукты, перегоняющиеся в интервале кипения бензиновой фракции, охлаждается далее в теплообменнике 31 и удаляется по линии 32.

Вастравляемая по линии 33 головная

фракция дебутанизатора 22 представляет собой парообразную фракцию, содержащую остаточные количества водорода, содержащегося в Ж1идкости из сепаратора 6 н 1зкого давления и сепаратор а 15 высокого давления и

растворенные нор мально газообразные углеводороды. Эту смесь паров можио также смешать с парами, поступающими .по линин 20 а из отпарной коло.нны 19, и п.олученный поток на:правляют в конденсатор 21 для конденсации углеводородов Сз и €4. Образующаяся двухфазная смесь направляется по линии 34 в сепаратор 35, из которого отходящий поток газов выводится то линии 36, он содержглт водорад, метан и зтан. Этот поток пригоден для

использования в качестве то.плнва в других частях нефтеперерабатывающего завода. Жидкий поток, содержащий сжиженный нефтяной газ, выводится из сепаратора 35 по линии 37, а часть - по линии 58 и поступает в

качестве флегмы для орошения в верх;1юю

часть дебутанизатора 22. Остальная часть жидкости выводится по лиг1ин 37 И представляет MiicTbi товарный сжиженный нефтяной газ.

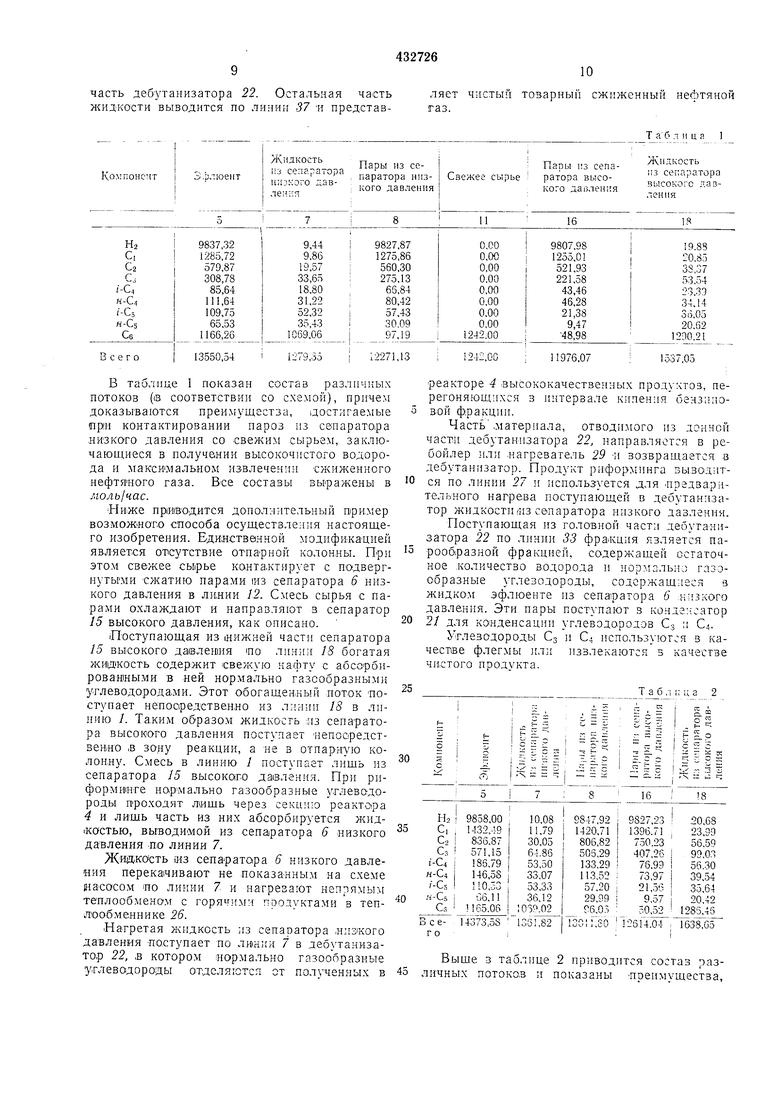

Т а б л и ц я 1

Компонсит

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКИХ УГЛЕВОДОРОДОВ ИЗ УГЛЕВОДОРОДНОГО ГАЗА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2539656C1 |

| Способ и устройство для превращения этилена, присутствующего в головном потоке из установки FCC, в целях повышения производства пропилена | 2018 |

|

RU2767522C2 |

| СПОСОБ ОБРАБОТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ, СОДЕРЖАЩЕГО ВОДОРОД И УГЛЕВОДОРОДЫ C1-C4 | 2016 |

|

RU2722590C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ВЫДЕЛЕНИЯ ЖИДКИХ НЕФТЯНЫХ ПРОДУКТОВ ИЗ ПОТОКА, ВЫХОДЯЩЕГО ИЗ РЕАКТОРА ГИДРОКОНВЕРСИИ НЕФТИ | 1995 |

|

RU2143459C1 |

| СПОСОБ АКТИВАЦИИ КАТАЛИЗАТОРА ГИДРОКРЕКИНГА | 1972 |

|

SU336855A1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВОДОРОДА И СЖИЖЕННОГО НЕФТЯНОГО ГАЗА ИЗ ГАЗООБРАЗНЫХ ПОТОКОВ | 2017 |

|

RU2690336C1 |

| СПОСОБЫ И АППАРАТУРА ДЛЯ УДАЛЕНИЯ БЕНЗОЛА В ЦЕЛЯХ СОСТАВЛЕНИЯ БЕНЗИНОВЫХ СМЕСЕЙ | 2017 |

|

RU2695379C1 |

| СПОСОБ РАЗДЕЛЕНИЯ С ПОМОЩЬЮ МОДИФИЦИРОВАННОЙ СИСТЕМЫ ГОРЯЧЕГО СЕПАРАТОРА ПОВЫШЕННОЙ ПРОИЗВОДИТЕЛЬНОСТИ | 2013 |

|

RU2604740C2 |

| ИНТЕГРИРОВАННЫЙ ПРОЦЕСС ДЛЯ МАКСИМАЛЬНОГО ИЗВЛЕЧЕНИЯ ВОДОРОДА | 2020 |

|

RU2772646C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ИЗВЛЕЧЕНИЯ И СМЕШИВАНИЯ ГИДРООБРАБОТАННЫХ УГЛЕВОДОРОДОВ И КОМПОЗИЦИЯ | 2014 |

|

RU2662435C2 |

13550,54

Всего

В таблице 1 показан состав различных потоков (в соответствии со схемой), причем доказываются преимущестза, достигаемые при контактировании пароз из сбиарато ра низкого давления со свежим сырьем, заключающиеся в получении вмсокочистого водорода и максимальном извлечении сжил енного нефтяного газа. Все составы выражены в моль1час.

Ниже приводится дополнительный шри.мер возможного способа осуществления настоящего изобретения. Бдияственной модификацией является от1Сутствие отпарной колонны. При этом свежее сььрье конта.ктирует с подвергнутыми сжатию парами 1из сепаратора 6 низкого давления в линии 12. Смесь сырья с парами охлаждают и направляют в сепаратор 15 высокого давления, как описано.

Поступающая из (нил-сней части сепаратора 15 высокого давления ino IS богатая жидкость содержит нафту с абсорбирован1ньши в ней нормально газообразными углеводорода,ми. Этот обогащенный ноток -поступает непооредствен.но из линии 18 в линию 1. Та,ким образом жидкость из сепаратора высокого давления поступает иепооредствен но в зону реакции, а не в отпарную колонну. Смесь в линию / пост пает лищь из сепаратора 15 высокого давления. При риформииге нар-мально газообразные углеводороды проходят лишь через секцию реактора 4 и лишь часть из них абсорбируется лсид1кастью, выводимой из сепаратора 6 низкого давления ло линии 7.

Жидкость из сепаратора 6 низкого давления перекачивают не показанным на схеме иасосом по линии 7 и нагревают нeпpямы теплообменом с горячши продуктами в теплообменнике 26.

Нагретая жидкость из сепаратора ,нлз1кого давления лоступает ио лвнии 7 в дебутанизатор 22, ,в котором нормально газообразные углеводороды отделяются от полученных в

11976,07

12271,13

реакторе 4 1высококачественных продухтоз, перегоняющихся 3 интервале кипения бензиновой фракции.

Часть .материала, отводимого из донной части дебутанизатора 22, направляется в ребойлер или -нагреватель 29 -и возвращается в дебутанизатор. Продукт риформпнга выводится по линии 27 и используется для предварительного нагрева поступающей в дебутанизатор жидкости из сепаратора низкого давления.

Поступающая из головной части дебутанизатора 22 по линии 33 фра1кция язляется парообразной фракцией, содерл ащей остаточное .количество водорода п 10р, газообразные углеводороды, содержащиеся з Л{идком эфлюенте из сепаратора 6 .низкого давления. Эти пары поступают в конде:;сатор 2/ для коччденсацип углеводородов Сз и С4.

Углеводороды Сз и С4 используются в качестве флегмы ил:1 извлекаются в качестве чистого продукта.

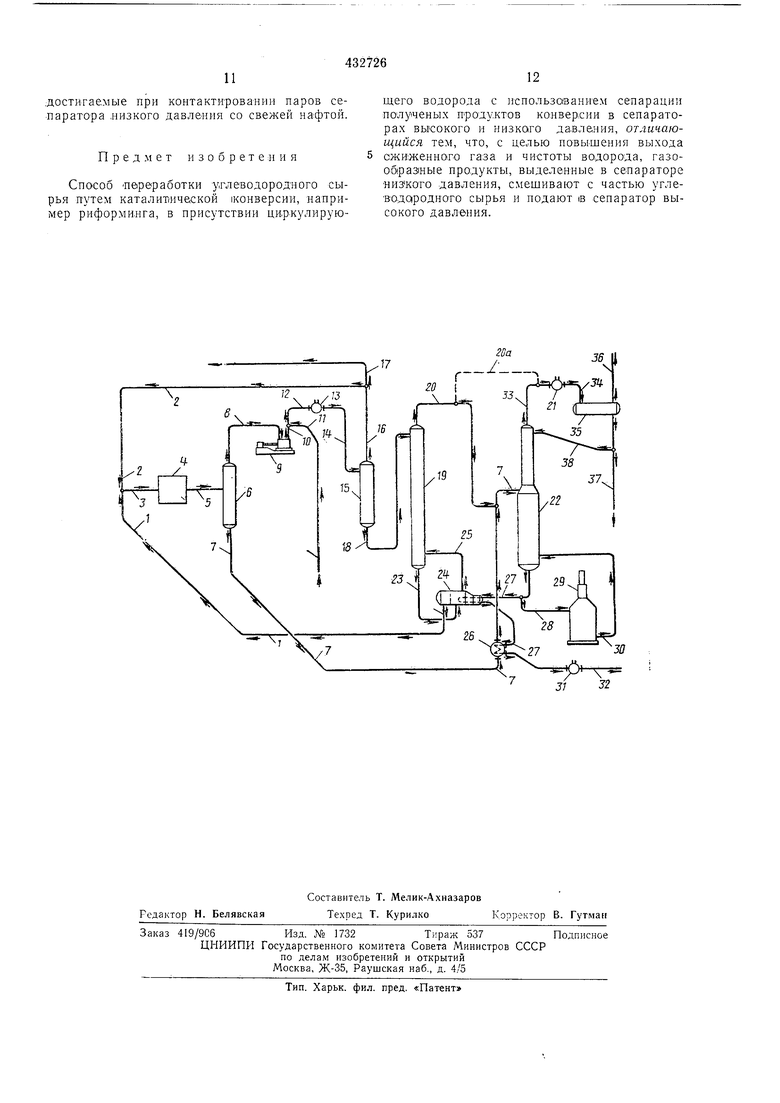

Т а б л i; ц а 2

с.

g§

Ё .

с с

о с

ч Е S

N

35

40

Выще 3 таблице 2 приводится состаз раз45личных потоков и показаны -преимущества.

11

.достигаемые при контактировании паров сепаратора лизкого давления со свежей нафтой.

Предмет изобрете и и я

Способ Переработки углеводородного сырья путем каталит1ИЧбской 1конверсии, например рнформи.нга, в присутствии циркулирую12

щего водорода с использованием сепарации полученых продуктов конверсии в сепараторах высокого и низкого давления, отличающийся тем, что, с целью повышения выхода сжижелного газа и чистоты водорода, газообразные продукты, выделенные в сепараторе Низкого давления, смешивают с частью углеводородного сырья и подают е сепаратор высокого давления. J7 J2

Даты

1974-06-15—Публикация

1972-06-09—Подача