Изобретение относится к области активации катализаторов, в частности активации катализатора гидрокрекинга.

Известен способ активации катализаторов, содержащих окислы металлов VH и Vlll групп для ряда процессов путем обработки их водородом. При осуществлении этого способа весьма вредным фактором для конечной активности катализатора является присутствие в зоне восстановления катализатора водяных паров. Для устранения последних используемый для восстановления технический водород подвергают осушке и подбирают специальные условия восстановления - низкие температуры, большую объемную скорость водорода.

Присутствующие в техническом водороде кислородные соединения (СО, СОа), а также кислород (в электролитическом водороде или в результате засоса «воздуха) при восстановлении даже в весьма малых количествах будут давать в каталитической зоне воду, которая понижает конечную активность восстановленного катализатора.

Предлагаемый способ предусматривает проводить активацию катализатора гидрокрекинга, содержащего один или несколько окислов металлов VII и VHI групп периодической системы, обработкой его наряду с водородом углеводородным сырьем, предпочтительно в жидкой фазе, и соединением серы, выбранным из группы, включающей сероводород, алкилмеркаптаны и алкилсульфиды. В результате устраняется вредное влияние присутствующей в системе воды на активность и избирательность катализатора в процессе гидрокрекинга.

Патентуемый способ включает в себя обработку массы катализатора водородом при

температуре в интервале от -18 до +177°С при давлении свыше 6,8 ат с .последующей подачей в реакционную зону (наряду с водородом) углеводородного сырья и соединения серы, причем углеводородное сырье подают

предпочтительно в жидком состоянии. Температуру массы катализатора поднимают от 177 до 260°С, давление поддерживают в интервале от 34 до 204 ат. Указанные параметры поддерживают в течение времени, достаточного для осуществления восстановления и сульфидирования большей части металлического компонента катализатора. Затем температуру катализатора поднимают до 454°С и начинают осуществлять гидрокрекинг углеводородного сырья.

Патентуемый способ может осуществляться как в реакционной зоне с одностадийным гидрокрекингом, так и в сдвоенном реакторе с процессами гидрорифайнинга - гидрокрекинпользованием аморфного катализатора активацию .иоследнего .целесообразно осущест|Влять при помощи углеводородного сырья, содержапдего менее 500 вес. промилле азота. Избыток азота может оказаться вредным для стойкости (стабильности) аморфного катализатора. Для кристаллических же катализаторов соединения азота при данных температурах оказываются менее опасными.

При процессах, осуществляемых в реакторах с одностадийным гидрокрекингом, патен-туемый способ предусматривает сначала пропускание соответствующего инертного газа через реакционную зону гидрокрекинга для удаления кислорода, прочих нежелательных газов, или больших количеств захваченной воды. Для этой цели предпочтительна обработка газообразным водородом нри температуре от -18 до +177°С при давлении выше 6,8 ат, т. е. в интервале от 6,8 до 272 ат.

При температуре ниже 204°С происходит незначительное восстановление металлического компонента катализатора и, следовательно, образуется небольшое количество воды. Водород, вступающий в тесное взаимодействие с массой катализатора, может непрерывно циркулировать внутри и вне реакционной зоны по системе, включающей компрессоры для циркулирующего газа.

Целесообразно производить непрерывную циркуляцию газообразного водорода через систему, прежде чем загружать жидкое углеводородное сырье. После обеспечения соответствующих условий циркуляции через катализатор начинают подавать жидкое углеводородное сырье. В реакционной зоне гидрокрекиига поддерживают такое давление, чтобы в процессе восстановления и сульфидирования почти все углеводородное сырье находилось в жидкой фазе. Масса катализатора гидрокрекинга на этой стадии также тесно взаимодействует с производным серы, выбираемым предпочтительно из группы, включающей сероводород, алкилмеркаптаны и алкилсульфиды. Производное серы может содержаться в жидком углеводородном сырье, или в циркулирующем потоке водорода, или в обоих потоках в виде сероводорода, так как последиий обычно газообразен. В жидком потоке сырья и/или циркулирующем газовом потоке могут содержаться различные комбинации производных серы.

Повышение температуры катализатора от 177 до 260°С целесообразно осуществлять с такой скоростью, которая не .повредила бы катализатору. Обычно температуру можно повышать со скоростью менее 56°С/час без вреда или с незначительным повреждением для катализатора, лучше со скоростью 5,6- Ь °С/час.

Соединения серы следует вводить в таком количестве, чтобы обеспечить сульфидирование металлических компонентов катализатора в течение приемлемого отрезка времени. Зная содержание металла в катализаторе и

количество производных серы, поступающее в реакционную зону, можно рассчитать время, необходимое для сульфидирования почти всего металла (считая, что весь металл переходит в сульфиды).

Время, необходимое для сульфидирования данной массы катализатора, при загрузке производных серы в смеси с жидким сырьем зависит от скорости загрузки (подачи в единицу времени) и концентрации серы в сырье. Для обеспечения сульфидирования в течение приемлемого отрезка времени сырье (углеводород) следует загружать со скоростью 0,1 - 20 об./час при коицентрации серы в сырье

50-10 вес. промилле. Сырье целесообразно загружать в виде жидкости со скоростью 0,2-5 об./час при концентрации серы от 200 вес. промилле до 2 вес. %.

В некоторых случаях в крекируемом сырье

может содержаться сера природного происхождения. Так, например, патентуемый способ активации может применяться при гидрокрекинге различных темных нефтяных масс, например природной необработанной нефти,

мазута, экстрагируемого из песчаных асфальтов, отбензиненного сырья, остаточных масел носле вакуум-разгонки. Эти темные нефтяные масла содержат производные серы с высоким молекулярным весом и могут быть охарактеризованы, как тяжелый углистый материал, свыше 10 об. % которого кипит выше 566°С. Удельный вес подобного материала превышает 0,9340 при 15,6°С, а концентрация серы превышает 1 вес. %. При обработке подобных

темных нефтяных масел но предлагаемому снособу, восстановление и сульфидирование можно осуществить без дополнительного введения производных серы. В случае, когда концентрация природных соединений серы в

жидком сырье недостаточна для обеспечения сульфидирования в течение экономически допустимого времени, в сырье и/или газообразный поток можно дополнительно ввести недостающее количество соединений серы.

При гидрокрекинге темных нефтяных масел целесообразно в процессе сульфидирования и восстановления катализатора употреблять относительно «чистое активирующее масло во избежание отложения асфальтовых остатков и загрязняющих (примесных) металлов на катализаторе. Представителями таких активирующих масел являются рецикловые крекинг-продукты и прямые дистилляты. Подача соединения серы в реакционную зону может продолжаться после завершения восстановления и сульфидирования и создания налаженных условий гидрокрекинга, что оказывает благотворное действие в смысле поддержания катализатора в сульфидированном состоянии в процессе всего гидрокрекинга и доведения до минимума количества уносимой с катализатора серы. После сульфидирования целесообразно снизить количество подаваемой в реакционную зону серы до конна жидкое сырье, предпочтительнее до 15- 50 лромилле. Разумеет1ся, когда сырьем для гидрокрекинга служит темное нефтяное масло со значительным содержанием нативной серы, нет необходимости в добавочном введении серы.

После проведения операций восстановления и сульфидирования температуру в реакционной зоне каталитического гидрокрекинга повышают до температуры ниже 454°С с целью обеспечения гидрокрекинга сырья, проходящего через массу катализатора. Гидрокрекинг ведут предпочтительно при 288-454°С. Температуру целесообразно однако повышать со скоростью, не представляющей вреда для катализатора 5,6-56°С/час.

Описанный здесь способ активации катализатора может также применяться при последовательных процессах гидрорифайнинга - гидрокрекинга, а также при двухстадийных процессах гидрорифайнипга - гидрокрекинга со стадией разделенияпосле зоны гидрорифайнинга (до зоны гидрокрекинга). Сепарационная зона вводится с целью удаления газообразных компонентов (в основном соединений азота и серы), превратившихся в основном в сероводород и аммиак в зоне гидрорифайнинга, и удаляемых в основном из поступающего (из зоны рифайнинга) очищенного углеводородного сырья.

В сдвоенной реакционной зоне гидрорифайнинга - гидрокрекинга вначале располагается зона рифайнинга, после чего очищенный жидкий эфлюент поступает (в качестве жидкого сырья) .в зону гидрокрекинга для активации катализатора. Это упрощает процедуру запуска (начала реакции) по сравнению с осуществлением процесса в две раздельные стадии.

При двухстадийных онерациях с наличием сепарационной зоны, вводимой с целью отделения некоторых газообразных продуктов из эфлюента гидрорифайнинга (или отходящего после очистки потока), может случиться, что рафинированный жидкий углеводород, направляемый в зону гидрокрекинга, не содержит достаточного количества серы для обеспечения сульфидирования катализатора в течение приемлемого отрезка времени. Кроме того, может не быть достаточного количества серы для обеспече1П1я непрерывной нодачи серы. В таком случае соединение серы можно вводить в зону гидрокрекинга, инжектируя его в потоке водорода, поток жидкого углеводорода, или в оба потока.

Сырьем для гидрокрекинга могут служить, помимо вышеописанных масел, основные нефтяные фракции, кипящие выше 149°С обычно выше 204°С с конечной т. кии. до 538°С. К таким фракциям относятся газойли прямой перегонки, газойли коксования, дезасфальтированная сырая «ефть, и рециркулирующие крекинг-продукты, полученные при каталитическом или термическом крекинге. Подобные фракции могут быть получены из природных

(необработанных) нефтей, сланцевой смолы, гудрона, нродуктов гидрирования угля и т. п. Предпочтительным сырьем служат темные нефтяные масла и сырье, кипящие при 204-

566°С, с удельным весом 0,8251-0,9659 при 15,6°С, содержащее минимум 20 об. % кислоторастворимых компонентов (ароматнки и олефиновых). Подобные масла могут содержать первоначально 0,01-5 вес. % серы и

0,01-2 вес.,% азота, поэтому, прежде чем направить на гидрокрекинг, их следует подвергнуть гидрорифайнингу с целью разложения почти всех содержащихся в них органических соединений серы, азота и кислорода.

Используемый при восстановлении и сульфидировании катализатора газообразный водород должен быть сравнительно чистым со степенью чистоты не менее 80 мол. %. Так, при использовании сероводорода, общая чистота водорода, включая водород и сероводород, предпочтительно выше 80 мол. %. В некоторых случаях .можно использовать нефтезаводской газ с большим содержанием водорода, который можно получить из водородвырабатывающих агрегатов на самом заводе. Небольшие количества легких углеводородов (С4 и более легкие газы), содержащиеся в поступающей в реакционную зону в процессе восстановления и сульфидирования газообразном потоке, не должны оказывать вредного действия на активность и избирательность катализатора.

Температуру в процессе первоначального контактирования катализа70ра с газообразным водородом при повышенно.м давлении следует поддерживать в интервале от -18 до 4-77°С. Верхний температурный предел подобран таким образом, чтобы довести в этот период до минимума восстановление

металла катализатора во избежание образования во.1,ы, прежде чем жидкий углеводород сумеет зашитить катализатор. Так как механизм защиты катализатора жидким углеводородом от вредного действия воды до сих пор

не вполне ясен, то предполагают, что жидкий углеводород частично адсорбируется катализатором. Эта адсорбция препятствует адсорбции воды катализатором.

После подачи жидкого углеводородного

сырья температуру образующейся смеси повышают со 177 до 260°С, поддерживая смесь катализатора, газообразного водорода, жидкого углеводорода и соединений серы при давлении 34-204 ат с целью контактирования жидкого вещества с катализатором. При этих условиях имеют место восстановление и сульфидирование, а образующаяся в процессе восстановления металла вода не адсорбируется катализатором из-за уже состояв-шегося контакта катализатора с жидким углеводородом, и проходит через реакционную зону гидрокрекинга без какого-либо вреда для катализатора. О завершении восстановления и сульфидиталлических компонентов) катализатора узнают обычно по наличию сероводорода в газовом эфлюенте на выходе из реакционной зоны гидрокрекинга. Наличие непрореагировавших соединений серы, например сероводорода, алкил йеркаптанов и алкилсульфидов, является Признаком того, что почти все способные сульфйдироваться металлические компоненты катализатора в реакционной зоне просульфидировались. С наступлением этого момента температуру в реакционной зоне повышают до 454°С с щелью гидрокрекироваиия углеводорода, поступающего в зону гидрокрекинга. В течение этой стадии может оказаться необходимым при некоторых условиях менять углеводородное сырье, поступающее в реакционную зону.

Двумя величинами, дающими основание для сравнительной оценки катализатора, являются средняя температура слоя катализатора и выход газов, более легких чем пентан. Средняя температура слоя является индикатором активности катализатора, так как она соответствует осуществляемой конверсии. Поэтому можно поддерживать процент конверсии близким к 100 об. % конверсии свежего сырья в газолин и более легкие компоненты. Выход бутана и более легких газов является мерой избирательности в смысле нежелательных головных погонов (легких фракций). Таким образом, сравнительно низкая тем пература слоя катализатора и низкий выход газа характеризуют катализатор высокой активности и благоприятной избирательности.

Пример 1. Пример 1 служит для иллюстрации известного способа активации, сравнения его с предлагаемым и показа преимуществ последнего. Катализатором в этом случае является высокочистый фауязит типа V, содержащий около 5,3 вес. % никеля (в пересчете на элементарный никель в готовом катализаторе). Потеря готового катализатора при прокаливании при 900°С достигает :20 вес. %.

Используемый катализатор подвергают до пропитки никелем декатионизации. Иначе, фауязит подвергают ионообменной реакции с раствором аммонийной соли и затем прокаливают :прн температуре, достаточно высокой, чтобы отогнать аммиак, образующийся водород, после чего пропитывают раствором нитрата никеля, промывают и высущивают с образованием готового измельченного катализатора. Затем катализатор восстанавливают и сульфидируют в лабораторных условиях пропусканием водорода и сероводорода над ним в отсутствии углеводородов.

Сульфидирование ведут в почти сухой системе. Используемый катализатор является общепринятым в промышленности предварительно восстановленным и сульфидированным катализатором гидрокрекинга.

С целью -получения данных, которые можно использовать для сравнения избирательности и активности полученного катализатора с аналогичным подвергнутым восстановлению и сульфидированию, используют установку типа единой реакционной зоны, работающей по нижеописанной схеме. Свежее сырье вместе с рециркулирующим потоком в соотнощении 1,5:1, полученным из эфлюента зоны гидрокрекинга, кипящим при 204-349°С, пропускают в смеси с обогащенным водородом газообразном потоке через зону гидрокрекинга со скоростью 1 об./час. Реактор содержит около 400 см вышеупомянутого катализатора

гидрокрекинга. Эфлюент из реактора направляют в сепаратор, работающий под высоким давлением, в котором происходит разделение жид|когй и газообразного потоков. Газообразная фаза содержит в основном водород (свыще 95% водорода во всех приводимых здесь примерах) и рециклкзирует вместе со свежим водородом со скоростью около 1780 . Жидкий Эфлюент из сепаратора высокого давления поступает на стриппинг-колонну на

отгонку, где происходит в основном отгонка газов-С4 более легких фракций. Нижний поток из стриппинг-колонны, содержащий углеводороды-С5 и выще, поступает на рециркуляционную колонну. В рециркуляционной колонне происходит отделение от жидкого эфлюента стриппинг-колонны остатков неотогнанных углеводородов-С4 и еще более легких, фракции газолина, кипящей в интервале 38-21б°С и донной (нижней) фракции, кипящей выше 216°С. Нижняя фракция рециркуляционной колонны возвращается в смеси со свежим сырьем в реакционную зону для дальнейщего гидрокрекинга газолинами легких компонентов. В этом примере и во всех

последующих катализаторы испытывают при 100 об. % конверсии свежего сырья, что обозначает почти полную конверсию свежего сырья, поступающего в зону гидрокрекинга, в газолин и легкие углеводороды. В результате, в реакционной зоне гидрокрекинга рециркулирует постоянное количество донной фракции рециркуляционной колонны.

Условия реакции гидрокрекинга во всех примерах: давление в реакционной зоне

102 ат, скорость в зоне гидрокрекинга 1,0 об./час в пересчете на подачу свежего сырья, комбинированное соотнощение сырья 2 (комбинированное соотнощение сырья равно скорости подачи свежего сырья плюс

скорость подачи донной фракции рециркуляционной колонны, все вместе деленное на подачу свежего сырья), скорость (коэффициент) циркуляции водорода в реакционной зоне 1780 в пересчете на скорость подачи

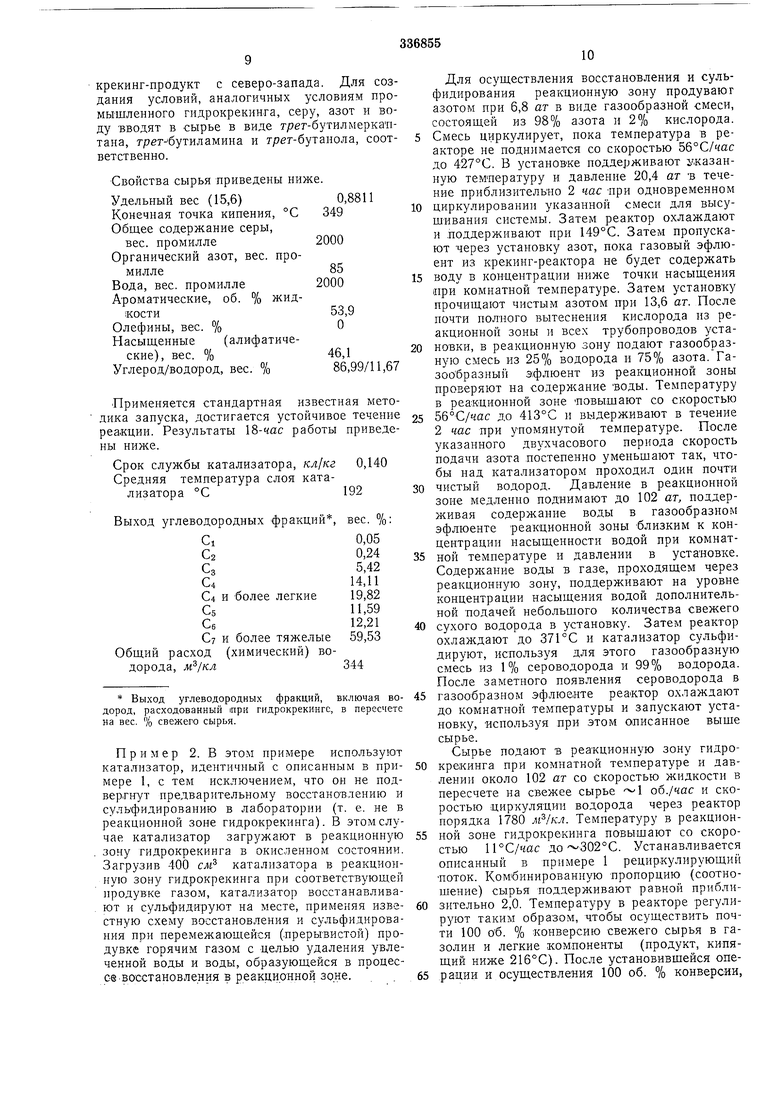

свежего сырья и температуру катализатора, необходимую для конверсии около 10 об. % свежего сырья в газолин или более легкие компоненты. крекинг-продукт с северо-запада. Для соз дания условий, аналогичных условиям про мышленного гидрокрекинга, серу, азот и воду вводят в сырье в виде трег-бутилмеркат1тана, трег-бутиламина и трет-бутанола, соответственно. Свойства сырья приведены ниже. Удельный вес (15,6)0,8811 Конечная точка кипения, °С349 Общее содержание серы, вес. промилле2000 Органический азот, вес. промилле85Вода, вес. промилле2000 Ароматические, об. % жидкости53,9 Олефины, вес. %О Насыщенные (али|фатические), вес. %46,1 Углерод/водород, вес. %86,99/11,67 Применяется стандартная известная методика запуска, достигается устойчивое течение реакции. Результаты 18-час работы приведены ниже. Срок службы катализатора, кл1кг 0,140 Средняя температура слоя катализатора °С192 Выход углеводородных фракций, вес. %: С4 И более легкие С и более тяжелые 59,53 Общий расход (химический) водорода, м /кл344 Выход углеводородных фракций, включая водород, расходованный при гидрокрекинге, в пересчете на вес. % свежего сырья. Пример 2. В этом примере используют катализатор, идентичный с описанным в примере 1, с тем исключением, что он не подвергнут предварительному восстановлению и сульфидированию в лаборатории (т. е. не в реакционной зоне гидрокрекинга). В этом случае катализатор загружают в реакционную зону гидрокрекинга в окисленном состоянии. Загрузив 400 см катализатора в реакционную зону гидрокрекинга при соответствующей продувке газом, катализатор восстанавливают и сулыфидируют на месте, применяя известную схему восстановления и сульфидирования при перемежающейся (.прерывистой) продувке горячим газом с целью удаления увлеченной воды и воды, образующейся в процессе восстановления в реакционной зоне. Для осуществления восстановления и сульфидирования реакционную зону продувают азотом при 6,8 ат в виде газообразной смеси, состоящей из 98% азота н 2% кислорода. Смесь циркулирует, пока температура в реакторе не поднимается со скоростью 56°С/час до 427°С. В установке поддерживают указанную температуру и давление 20,4 ат ъ течение приблизительно 2 час при одновременном циркулировании указанной смеси для высущивания системы. Затем реактор охлаждают и поддерживают при 149°С. Затем пропускают через установку азот, пока газовый эфлюент из крекинг-реактора не будет содержать воду в концентрации ниже точки насыщения при комнатной температуре. Затем установку прочищают чистым азотом при 13,6 ат. После почти полного вытеснения кислорода из реакционной зоны и всех трубопроводов установки, в реакционную зону подают газообразную смесь из 25% водорода и 75% азота. Газообразный эфлюент из реакционной зоны проверяют на содержание воды. Температуру в реакционной зоне повыщают со скоростью 56°С/час до 413°С и выдерживают в течение 2 час при упомянутой температуре. После указанного двухчасового периода скорость подачи азота постепенно уменьщают так, чтобы над катализатором проходил один почти чистый водород. Давление в реакционной зоне медленно поднимают до 102 ат, поддерживая содержание воды в газообразном эфлюенте реакционной зоны близким к концентрации насыщенности водой при комнатной температуре и давлении в установке. Содержание воды в газе, проходящем через реакционную зону, поддерживают на уровне концентрации насыщения водой дополнительной подачей небольщого количества свежего сухого водорода в установку. Затем реактор охлаждают до 371 °С и катализатор сульфидируют, используя для этого газообразную смесь из 1% сероводорода и 99% водорода. После заметного появления сероводорода в газообразном эфлюенте реактор охлаждают до комнатной температуры и запускают установку, Используя при этом описанное выще сырье. Сырье подают в реакционную зону гидрокрекинга при комнатной температуре и давлении около 102 ат со скоростью жидкости в пересчете на свежее сырье об./час и скоростью Циркуляции водорода через реактор порядка 1780 . Температуру в реакционной зоне гидрокрекинга повышают со скоростью 11°С/час до 302°С. Устанавливается описанный в примере 1 рециркулирующий поток. Комбинированную пропорцию (соотнощение) сырья поддерживают равной приблизительно 2,0. Температуру в реакторе регулируют таким образом, чтобы осуществить почти 100 об. % конверсию свежего сырья в газолин и легкие компоненты (продукт, кипящий ниже 216°С). После установившейся опе Включая водород, расходованный при реакциях гидрокрекинга. Пример 3. В этом примере используется такой же катализатор, как в примере 2, 400 см катализатора загружают в реактор в окисленном состоянии, восстанавливают и сульфидируют. Сначала всю систему при низком давлении продувают азотом для вытеснения всего кислорода и всей нативной воды. Затем реактор и систему трубопроводов продувают для вытеснения азота водородом и давление в установке поднимают до 102 ат, поддерживая в реакторе температуру окружающего воздуха. Затем в реакционную зону начинают .подавать описанное выше сырье со скоростью в пересчете на свежее сырье 1 аб./час при циркуляции водорода через реакционную зону со скоростью 1780 . Затем темнературу в зоне каталитического гидрокрекинга повышают со скоростью около 1 °С/час до 204°С и выдерживают при этой температуре в течение 8 час. После восьмичасовой -выдержки при 204°С отбирают образцы газообразного эфлюента из реактора и определяют наличие сероводорода. Два последовательно взятых образца газообразного эфлюента нз зоны гидрокрекинга указывают, что газ содержит 46,4 г сероводорода в 100 ж эфлюента. Это указывает на то, что большая часть металлических компоиентов катализатора подверглась восстановлению и сульфидированию. Затем температуру катализатора повышают со скоростью 27,8°С/час, пока температура конверсии не поднимется до 343°С. По мере приближения к этой температуре скорость повышения ностененно снижают, пока не достигнет 343°С. После скопления соответствующего .количества донного продукта в рециркуляционной колонне начинают рециркуляцию, и комбинированную пропорцию сырья устанавливают равной приблизительно 2. Температуру в реакционной зоне гидрокрекин.га .постоянно регулируют таким образом, чтобы обеспечить 100 об. % конверсию вежего сырья, поддерживая постоянной скоость поступления донного продукта из реиркуляционной колонны. После устано(виВШейся операции продолают работать в течение 18 час. Полученные езультаты представлены ниже. Длительность службы катализатора, кл/кг0,231 Средняя температура слоя катализатора, °С183 Выход углеводородных фракций , вес. % Ci0,04 С20,30 Сз4,09 С411,24 С4 И более легкие15,67 Cs10,28 Сб11,20 ,90 Общий химический расход водорода, м /кл335 Включая водород, расходованный при реакциях идрокрекинга. В таблице приведено сравнение свойств каализатора в вышеприведенных примерах 1, , 3. Таблица Таблица наглядно доказывает преимущества активации по предлагаемому способу. Повышение средней температуры слоя на 3,9 и 10,3% указывает на то, что после а.ктивации по патентуемому способу операцию гидрокрекинга можно вести значительно более стабильно. Кроме того, снижение выхода легких газов на 26,5 и 59,1% указывает на значительно более высокую избирательность. Л р и м е р 4. В этом примере описывают

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДСОДЕРЖАЩЕГО КОНЦЕНТРАТА | 1972 |

|

SU342362A1 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ | 1971 |

|

SU302897A1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕАКТИВНОГО ТОПЛИВА И ТОПЛИВА ДЛЯ СВЕРХЗВУКОВЫХ САМОЛЕТОВ | 1972 |

|

SU345690A1 |

| аСЕСО(ОУНАЯ ?П]Ш-!.;;;;,г^:;г{,.я БИ&ЛИО:с-;1Р i | 1973 |

|

SU374838A1 |

| КАТАЛИЗАТОР ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1972 |

|

SU332603A1 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ | 1971 |

|

SU306636A1 |

| КАТАЛИЗАТОР РИФОРМИНГА УГЛЕВОДОРОДОВ | 1969 |

|

SU255141A1 |

| СПОСОБ ПЕРЕРАБОТКИ БЕПЗИНОВЫХ ФРАКЦИЙ | 1971 |

|

SU422165A3 |

| КАТАЛИЗАТОР ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1973 |

|

SU381196A1 |

| КАТАЛИЗАТОР ДЛЯ ГИДРОКРЕКИНГА УГЛЕВОДОРОДОВ | 1970 |

|

SU288686A1 |

Авторы

Даты

1972-01-01—Публикация