До настоящего времени присоединение резиновых подошв к парусиновой или кожаной обуви при массовом производстве осуществляется таким образом, что заранее отформованная и вулканизированная резиновая подошва пришивается или приклеивается к обуви. Этот способ неудобен тем, что требует хорошо организованного производства резиновой подошвы, которое нередко в наших условиях находится не на том предприятии, которое производит пошивку или сборку обуви, почему своевременная и бесперебойная подача необходимого числа разнообразных по размерам, форме и ассортименту подошв в пошивочно-сборочные мастерские другого предприятия и не может быть так точно и легко обеспечена. Кроме того присоединение заранее отформованной и отвулкгнизованной резиновой подошвы к низу парусиновой или кожаной обуви до настоящего времени является еще наиболее слабым местом.

Настоящим изобретением предлагается способ приштамповки резиновой подошвы к парусиновой или кожаной обуви с одновременной вулканизацией подошвы, устраняющий указанные выше недостатки.

Предлагаемый способ заключается в том, что колодку с затянутой на ней

(196)

заготовкой опускают на матрицу, в выем которой вкладывают деревянный каблук, после чего в матрицу снизу вдвигают пунсон с наложенным на него бесформенным куском резины с целью отформования подошвы, ее вулканизации и приштампования к обуви.

Пресс-форма для осуществления предлагаемого способа приштампования резиновой подошвы к обуви снабжена матрицей, основная особенность которой заключается в том, что, с целью предотвращения выжимания резины между кромкой матрицы и прижатой к ней заготовки обуви, матрица снабжена по верхнему краю острой скощенной кромкой.

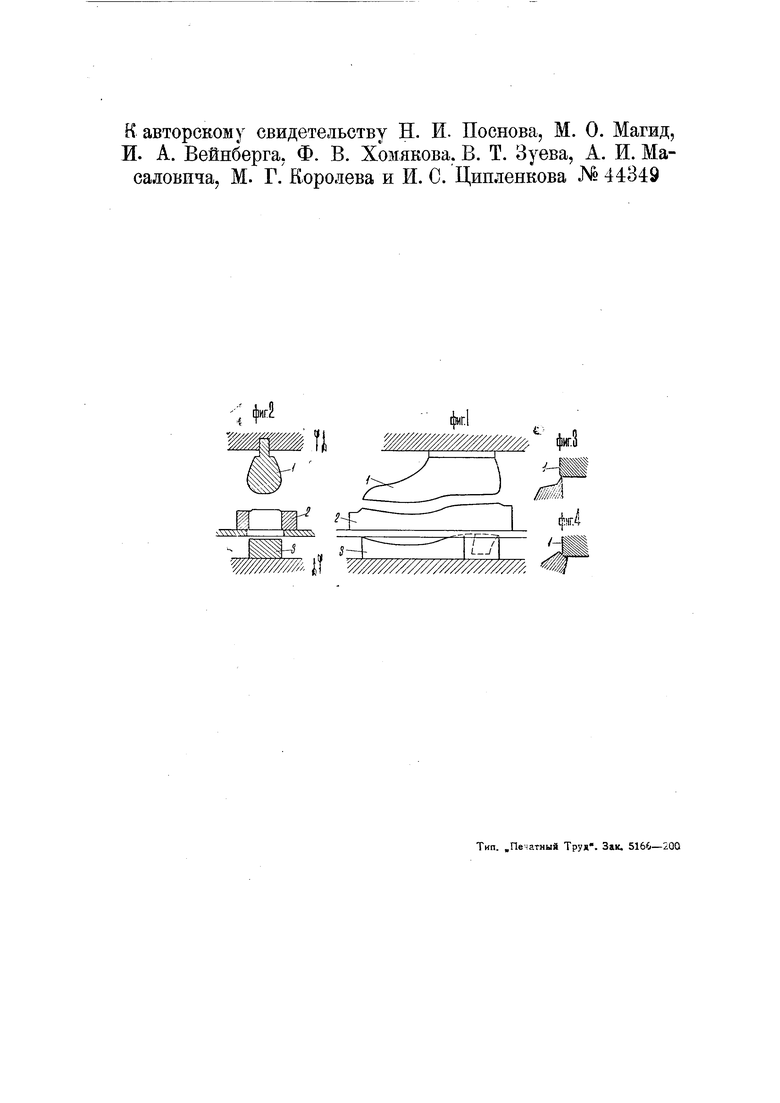

На чертеже фиг. 1 дает продольный вид пресс-формы в разомкнутом виде; фиг. 2-поперечный разрез ее; фиг. 3- деталь верхней кромки предлагаемой матрицы с опущенной на нее колодкой; фиг. 4-ту же деталь обычно применяемой матрицы с развитой верхней плоскостью.

Изготовленная обычным способом и затянутая на стельку заготовка переодевается на специальную колодку 7, закрепляемую на верхний ползун пресса. Колодка затем опускается на матрицу 2 и прижимается к ее выступу по контуру стельки. Колодка / и пунсон 3 имеют

встречное движение, причем сначала опускается колодка 1, а затем поднимается пунсон 3, укрепленный к нижнему ползуну пресса. На пунсон 3 укладывается бесформенный кусок резины и в выем каблука закладывают деревянный каблучок для уменьшения расхода резины. Пунсон 3 нагревают до температуры, нужной для вулканизации (135 - 140°). Пунсон 3 при спуске пресса входит в матрицу 2 до предела, обеспечивающего заданную толщину подошвы, в каковом положении и остается до тех пор, пока подошва не свулканизуется.

Колодка 7 отличается по своей конфигурации от обычной колодки тем, что в части следа несколько уширена, что дает возможность более точного совмещения подошвы и стельки.

Матрица 2 состоит из двух половинок с разъемом по вертикальной осевой плоскости колодки.

Неподвижная во все время работы матрица имеет по верхнему краю острую скошенную под углом кромку, к которой прижимается колодка 7 с надетой на нее заготовкой. Эта острая кромка не допускает более или менее значительного выжимания резины, находящейся между колодкой 7 и пунсоном 3 через края матрицы. В случае, если вследствие неточности выполнения матрицы и колодки все же произошло бы незначительное выжимание резины наружу через зазор между матрицей 2 и колодкой 7, то удаление этого излишка резины не представит затруднений и не отразится на внешнем виде обуви.

Для пояснения вышесказанного могут служить фиг. 3 и 4.

На фиг. 3 показана часть колодки 7, соприкасающейся с острой кромкой матрицы; на фиг. 4 изображена матрица, выполненная с обычной плоской кромкой. Вполне понятно, что при матрице по фиг. 4 выжимание резины наружу не предотвращается и что в силу трения резины во время ее прохода между плоскостью кромки матрицы и заготовкой.

надетой на колодку 7, получается излишек резины выше линии подошвы, который при вулканизации настолько крепко пристанет к обуви, что удалить его окажется уже невозможным без повреждения внешнего вида и даже целости обуви. Следует отметить еще, что при низком каблуке с прямой внутренней гранью пунсон 3 может быть цельным. При высоком каблуке каблучная часть пунсона выполняется отъемной, так как при цельном, т. е. не разъемном пунсоне снять обувь с каблуком, имеющим внутренний подкос, было бы невозможно.

Стелька в обувной заготовке, идущей на приштамповке подошвы по предложенному способу, несколько отличается от обыкновенной. Она изготовляется из двух накладываемых друг на друга частей, составляющих вместе нужную толщину стельки. Поверхности обеих половинок снабжаются отпрессованными рифлениями, идущими в разные стороны с тем, чтобы дать проход воздуху в обувь. По краю стрелки 7 под некоторым углом снимается фаска.

Предмет изобретения.

1.Способ приштамповки резиновой подошвы к парусиновой или кожаной обуви с одновременной вулканизацией подошвы, отличающийся тем, что после сведения матрицы и перпендикулярного с ней соединения колодки с надетой на ней заготовкой, в выем матрицы вкладывают деревянный каблук и затем в матрицу снизу вдвигают нагретый пунсон с наложенным на него бесформенным куском резины с целью отформования подошвы, ее вулканизации и при штампования к обуви.

2.Пресс-форма для осуществления способа по п. 1, отличающаяся тем, что, с целью предотвращения выжимания резины между кромкой матрицы и прижатой к ней заготовки обуви, матрица 2 снабжена по верхнему краю острой скошенной кромкой.

к авторскому свидетельству Н. И. Поснова, М. 0. Магид,

И. А. Вейнберга. Ф. В. Хомякова. В. Т. Зуева, А. И. Масаловича, М. Г. Королева и И.О. Ципленкова №44349

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приштамповки резиновой подошвы к парусиновой и кожаной обуви | 1935 |

|

SU47072A1 |

| Способ прикрепления к обуви подошв из Невулканизованной резины | 1939 |

|

SU56243A1 |

| Прессформа для горячей вулканизации низа обуви | 1955 |

|

SU102899A1 |

| Карусельный прессовой агрегат для приштамповки и вулканизации резиновых подошв к парусиновой или кожаной обуви | 1934 |

|

SU43150A1 |

| Способ прикрепления резинового каблука к кожаной подошве и пресс-форма для его осуществления | 1961 |

|

SU140710A1 |

| Металлическая колодка | 1947 |

|

SU71871A1 |

| Пресс форма для формования и вулканизации резинового низа на обуви методом внутреннего давления | 1958 |

|

SU114918A1 |

| Формовая колодка | 1953 |

|

SU98334A1 |

| ПРЕССФОРМА ДЛЯ ПРИКРЕПЛЕНИЯ НИЗА ОБУВИ | 1968 |

|

SU232058A1 |

| Пресс-форма для изготовления рантовой обуви методом горячей вулканизации | 1959 |

|

SU121677A1 |

fell

.нг4

Авторы

Даты

1935-09-30—Публикация

1934-10-27—Подача