Использование колчеданных месторождений 3 настоящее время производится следующим образом: 1) добыча колчеданов обыкновенными горными работами; 2) доставка руды на поверхность и транспортировка к печам;3) обжиг в механических печах для получения сернистого ангидрида (предварительное дробление и если есть ценные металлы, то извлечение их пирометаллургическим методом).

В авторском свидетельстве № 44540 уже предлагалось производить обжиг руд непосредственно в недрах земли. Способ, составляющий предмет настоящего изобретения, является дальнейщим шагом в вопросе переработки руд, а именно предлагается непосредственно в недрах земли производить как обжиг, так и выщелачивание получаемых при этом соединений.

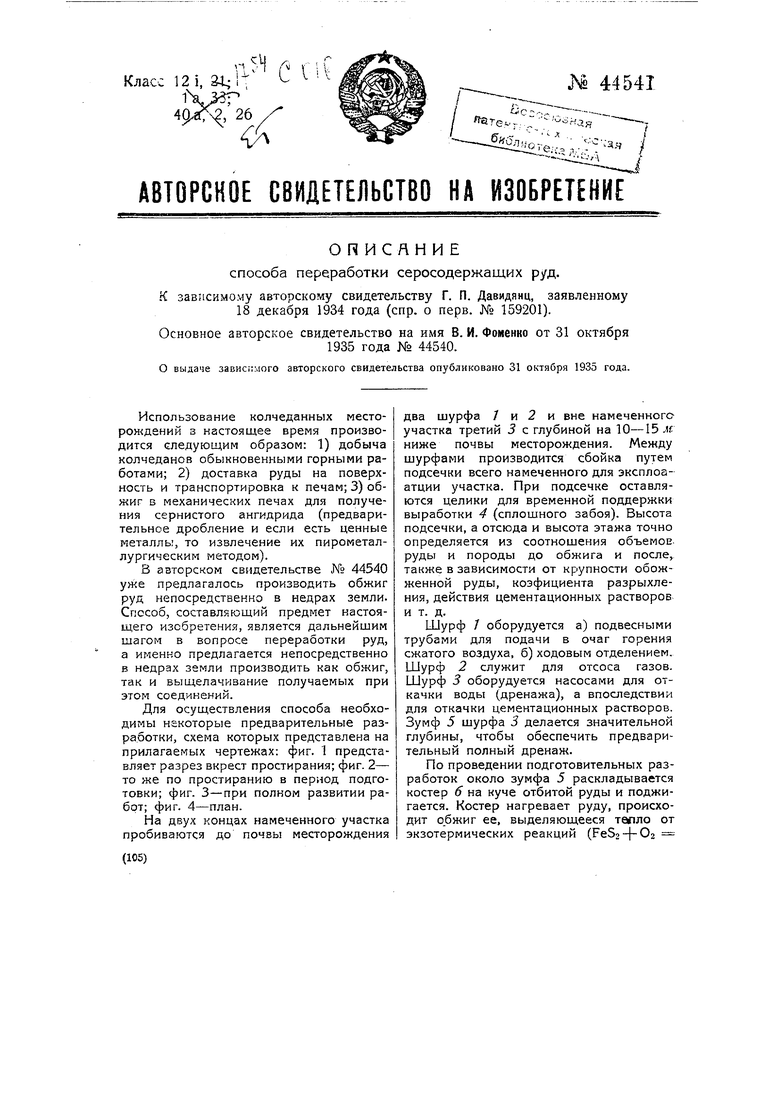

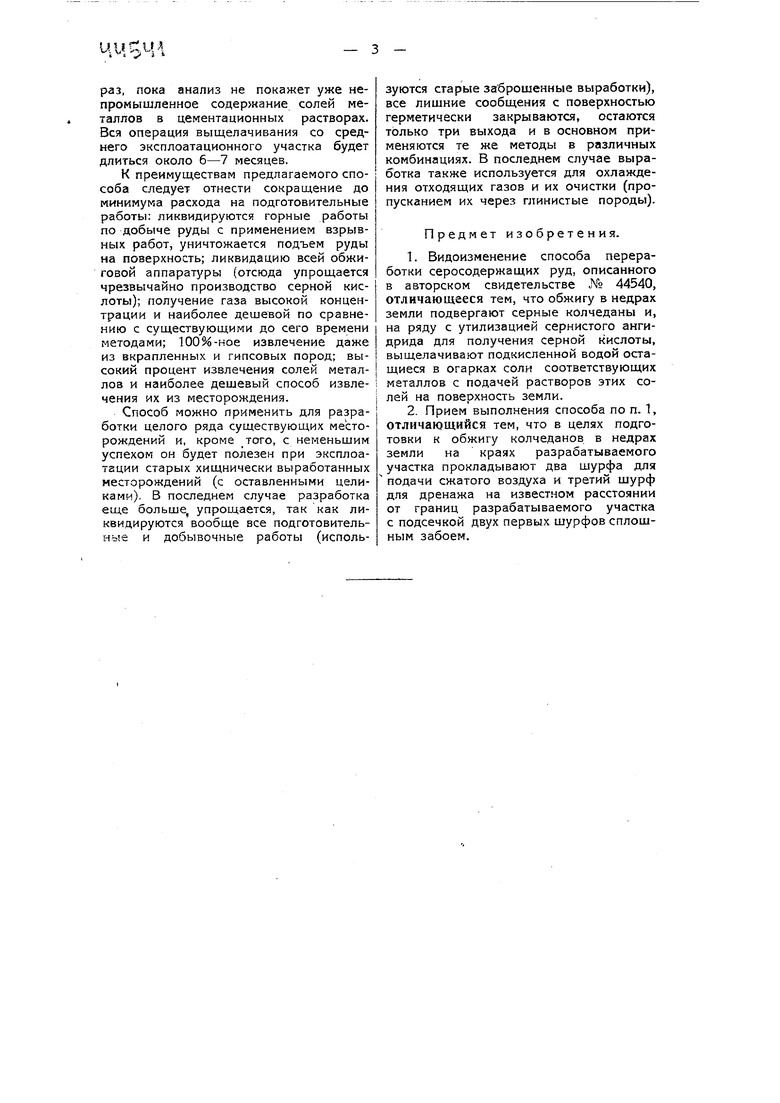

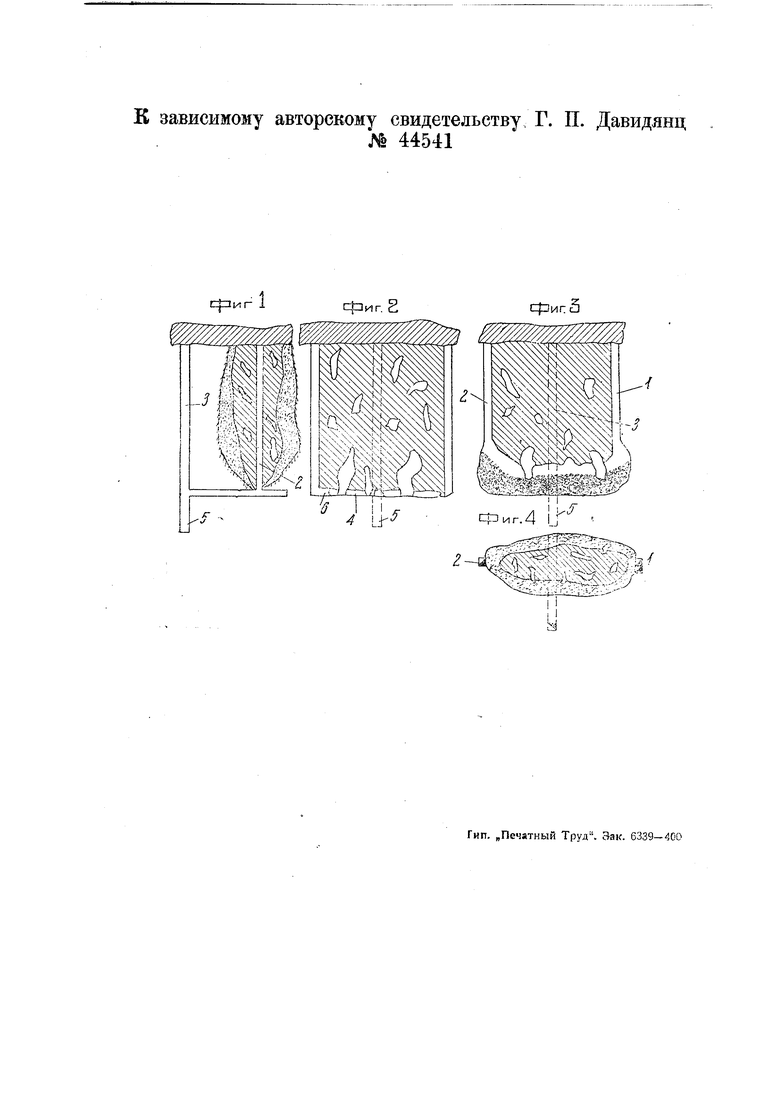

Для осуществления способа необходимы некоторые предварительные разработки, схема которых представлена на прилагаемых чертежах: фиг. 1 представляет разрез вкрест простирания; фиг. 2- то же по простиранию в период подготовки; фиг. 3-при полном развитии работ; фиг. 4-план.

На двух концах намеченного участка пробиваются до почвы месторождения

(105)

два шурфа / и 2 и вне намеченного участка третий 3 с глубиной на 10-15 ж ниже почвы месторождения. Между шурфами производится сбойка путем подсечки всего намеченного для эксплоаатции участка. При подсечке оставляются целики для временной поддержки выработки 4 (сплошного забоя). Высота подсечки, а отсюда и высота этажа точно определяется из соотношения объемов, руды и породы до обжига и после, также в зависимости от крупности обожженной руды, коэфициента разрыхления, действия цементационных растворов и т. д.

Шурф / оборудуется а) подвесными трубами для подачи в очаг горения сжатого воздуха, б) ходовым отделением. Шурф 2 служит для отсоса газов. Шурф 3 оборудуется насосами для откачки воды (дренажа), а впоследствии для откачки цементационных растворов. Зумф 5 шурфа 3 делается значительной глубины, чтобы обеспечить предварительный полный дренаж.

По проведении подготовительных разработок около зумфа 5 раскладывается костер 6 на куче отбитой руды и поджигается. Костер нагревает руду, происходит о.бжиг ее. выделяющееся тешло от экзотермических реакций (FeSo-j-Oa

+ 5О2+53100кал. и 117131 FeS + 4- 1,502 FeO + SOa + 117131 .кал.) нагревает близлежащие участки руды и в дальнейшем обжиг происходит за счет химической реакции-без топлиза.

При обжиге руда растрескивается и падает на очаг горения. Температура еще больше повышается, горение идет непрерывно и по всем направлениям до пустых пород, не содержащих колче.дана. Растрескивание руды происходит вследствие термических напряжений, возникающих в минералах руды. Руда раздробляется достаточно мелко по плоскостям спайностей отдельных минералов, что создаёт благоприятные факторы для обжига, к каковым нужно отнести высокую температуру, то что каждая частица руды обнажена и продолжительное время находится в очаге горения и проч.

Для получения более высокой температуры при обжиге, если это потребуется, можно применить одноступенчатый компрессор с адиабатическим процессом сжатия (без ресивера) для получения наибольшей температуры.

Таким образом руда осыпается и магазинируется в месторождение. Магазин непрерывно подвигается снизу вверх (непрерывным дроблением руды благо.даря большему тепловому напряжению).

Благодаря предварительной подсечке эксплоатационного участка, уменьшению объема руды после обжига, последующему действию цементационных раствоpos и давлению кровли на магазин (в местах наличия пустых включений) остается свободное пространство для циркуляции подаваемого воздуха и отСоса газов.

При обжиге в присутствии воды в месторождении могут происходить нежелательные реакции, например: 2FeS.-{4-7Оз + ЗНо О 2Fe SO.J + 2Н2 SO4 и РеЗз-г-Н. 30 FeSOjt-|-H2S, снижающие выход сернистого газа. Во избежание этого зксплоатационный участок, заблаговременно до обжига (за два, три месяца) и в первое время обжига дренируется через шурф 3 (подвесным насосом с кислотоупорной защитой). По этой же причине процесс желательно начат с лета, Чтоб иметь наименьший яриток воды (после весеннего притока).

Полученный при обжиге сернистый газ через шурф 2 естественной тягой, вследствие разности температур в шурфах и давления сжатого воздуха, поступает на поверхность и отводится в цех для переработки его в серную кислоту или элементарную серу, например, по методу проф. Юшкевича, Для извлечения солей меди и других металлов, содержащихся в замагазинированной обожженной руде, применяется гидрометаллургический способ.

Недостатки этого спотоба: медленность выщелачивания, низкий процент извлечения металлов, наличие многих вредных рабочих реакций, при предлагаемом способе (в комбинации с обжигом) устранены благодаря следующим обстоятельствам: 1) руда полностью и хорошо обожжена; 2) руда измельчена до величины отдельных кристалликов;

3)наличие большего количества серной кислоты и сернистого газа, как наилучших реагентов при выщелачивании;

4)наличие высокой температуры при выщелачивании и т. п.

Выщелачивание производится следующим образом. После окончания обжига шурфы / и 2 герметически закрываются, чтобы устранить потери сернистого газа и тепла, отсасывание газа прекращается и замагазинированная обожженная руда заполняется водой. Периодически шурфы 2 и / частично открываются (в начале периода затопления) чтоб не прекратить образования сернистого газа (идущего исключительно на выщелачивание). Кроме того сернистый газ восстанавливает сульфат окиси железа по формуле Fe2(SO4)3-j-SO2 + 2H2O ::: 2FeSO4-f-2H2SO4 благодаря чему устраняются затруднения при восстановлении меди электролизом. После установления анализом достаточной насыщенности цементационного раствора солями металлов начинается откачивание раствора на поверхность (тем же насосом в шурфе 3). На поверхности из этих растворов железным скрапом восстанавливается, например, цементационная медь, дальше цементационная медь идет на рафинаж. Эти манипуляции с закрыванием и открыванием шурфов 7 и 2 с последующим затоплением магазинированной руды производятся несколько

раз, пока анализ не покажет уже непромышленное содержание солей металлов в цементационных растворах. Вся операция выщелачивания со среднего эксплоатационного участка будет длиться около 6-7 месяцев.

К преимуществам предлагаемого способа следует отнести сокращение до минимума расхода на подготовительные работы: ликвидируются горные работы по добыче руды с применением взрывных работ, уничтожается подъем руды на поверхность; ликвидацию всей обжиговой аппаратуры (отсюда упрощается чрезвычайно производство серной кислоты); получение газа высокой концентрации и наиболее дешевой по сравнению с существующими до сего времени методами; 100%-ное извлечение даже из вкрапленных и гипсовых пород; высокий процент извлечения солей металлов и наиболее дешевый способ извлечения их из месторождения.

Способ можно применить для разработки целого ряда существующих месторождений и, кроме того, с неменьшим успехом он будет полезен при эксплоатации старых хищнически выработанных месторождений (с оставленными целиками). В последнем случае разработка еще больше упрощается, так как ликвидируются вообще все подготовительные и добывочные работы (используются старые заброшенные выработки), все лишние сообщения с поверхностью герметически закрываются, остаются только три выхода и в основном применяются те же методы в различных комбинациях. В последнем случае выработка также используется для охлаждения отходящих газов и их очистки (пропусканием их через глинистые породы).

Предмет изобретения.

1.Видоизменение способа переработки серосодержащих руд, описанного в авторском свидетельстве A 44540, отличающееся тем, что обжигу в недрах земли подвергают серные колчеданы и, на ряду с утилизацией сернистого ангидрида для получения серной кислоты, выщелачивают подкисленной водой остащиеся в огарках соли соответствующих металлов с подачей растворов этих солей на поверхность земли.

2.Прием выполнения способа по п. 1, отличающийся тем, что в целях подготовки к обжигу колчеданов в недрах земли на краях разрабатываемого участка прокладывают два шурфа для подачи сжатого воздуха и третий шурф для дренажа на известном расстоянии от границ разрабатываемого участка с подсечкой двух первых шурфов сплошным забоем. к зависимому авторскому № свидетельству Г. П. Давидянц 44541

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки сульфидных руд | 1940 |

|

SU62153A1 |

| СПОСОБ РАЗРАБОТКИ МЕСТОРОЖДЕНИЙ ПОЛЕЗНЫХ ИСКОПАЕМЫХ | 2000 |

|

RU2175385C1 |

| Способ подземного выщелачиванияпОлЕзНыХ иСКОпАЕМыХ | 1979 |

|

SU829887A1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ УРАНА ИЗ РУД | 2002 |

|

RU2234550C2 |

| СПОСОБ ОКИСЛИТЕЛЬНОГО ОБЖИГА ПИРИТСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1991 |

|

RU2007482C1 |

| Способ подземного выщелачивания полезных ископаемых | 1982 |

|

SU1129988A1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ МЕДНЫХ КОНЦЕНТРАТОВ, СОДЕРЖАЩИХ НИКЕЛЬ, КОБАЛЬТ И ЖЕЛЕЗО | 2001 |

|

RU2171856C1 |

| Способ разработки месторождений полезных ископаемых | 1990 |

|

SU1710713A1 |

| Способ получения алюминиевых квасцов | 1933 |

|

SU38137A1 |

| Способ подземного выщелачивания металлов из сульфидсодержащего минерального сырья | 2020 |

|

RU2747275C1 |

Авторы

Даты

1935-10-31—Публикация

1934-12-18—Подача