Загликские алуниты представляют основную сернокислую соль алюминия и сернокислого калия и натрия KjSO,. . А12(8О4)з 4 А1(ОН)з, вкрапленную в кремневую породу. Кроме алунита, эта порода содержит и минерал ярозит-железо-калиевую сернокислую соль.

Извлечение квасцов из этой породы производилось уже много лет назад. Известно, что квасцы производились в Заглике еще в начале прошлого столетия.

Применяел.ый способ заключался в обжиге породы и извлечении квасцов, в обработке породы водой и последующей кристаллизации. Однако, условия облсига и кристаллизации не были уточнены, что приводило или к малым выходам квасцов из взятой породы, или к совершенно напрасному длительному процессу выщелачивания и кристаллизации.

Химизм процесса заключается в обжиге алунита, при котором происходит разложение молекулы его (дегидратация) с выдел; нием гидратной воды по реакции:

1)К2 SO,.A1,(SO. 4А1(ОН)

K,SO, А, (SO,), 2 А,0, + .

(58)

Эта реакция начинается, примерно, при 450° и особенно ускоряется при 550-600°.

При длительном обжиге алунита, особенно при высоких температурах, начиная с 550-600, происходит дальнейщее разложение полученного химического соединения с выделением сернистого газа

2) ,-М, (80,)з-2 А1,0з .,

Вторая реакция вредна, так как по мере ее протекания разлагается сернокислый алюминий в нерастворимую окись алюминия, и следова- ельно, уменьшается вь1ход квасцов.

Таким хэбразом, цель обжига при производстве квасцов заключается в полной дегидратации алунита с минимальным разложением сернокислого алюминия.

Процесс извлечения квасцов из загликского алунита, принятый в последнее время на Загликском квасцовом заводе, перед его консервацией, заключается в следующем (Берцелиус-Налчагаров „Загликское месторождение алунитов и квасцовое производство, 1926 г

стр. 17). Руда измельчалась на дробилках Блэкг-;, затем подавалась на обжиг в печь тппа Малетра, после обжига порода вновь измельчалась дробилкой и вылеживалась с водой 7-9 дней для выщелачивания квасцов. Окон ательное выщелачивание квасцов производилось в аппаратах Чанкса при температуре 60-70°. Затем раствор вываривался до 35° Вё и подвергался кристаллизации.

Относительно температуры обжига существуют разноречивые мнения, судя по работам, произведенным над алунитами.

Дементьев и Луценко в своей работе „Условия извлечения квасцов из алунитизированной породы Заглика (Известия Азербайджанского нефтяного института, вып. 2 (9), юбилейный, 1931 г. стр. 110) останавливаются на обжиге при температуре 600° в течение двух часов, причем обожженная руда сейчас же после обяшга выбрасывается в воду. Cameron (Журн. „Ind. and Chem. март, 1932 г.) обжигает алукит при температуре в 500° в виду начинающегося разложения руды с образованием двуокиси серы. Ту же температуру обжига предлагает и Swartz (Вег. d. D. Chem. Ges., Berlin, 17, 1884, 2887). Vinec (Bull. Soc. Chim. 25, 1876, 428) описывает способ обработки венгерского алунита (в Берегаще), где, в противо оложность выщеописанному, применя тся более высокие темнературы. Алунит прокаливался в течение четырех часов в слое высотою 8 см при температуре 700- 830°; при этом выделяется 4% SOj благодаря разложению породы.

Тех же высоких температур обжига придерживается и Guyot (Cheni. News 53, 27;1886,2064) Jahresbericht iiber die Fortschritte der Chemie, который указывает, что при температуре обжига 800-900° получаются лучглие выхода, чем при более низких. Время обжига пои этом предлагается им два часа (Любавин, „Техническая химия, квасцы).

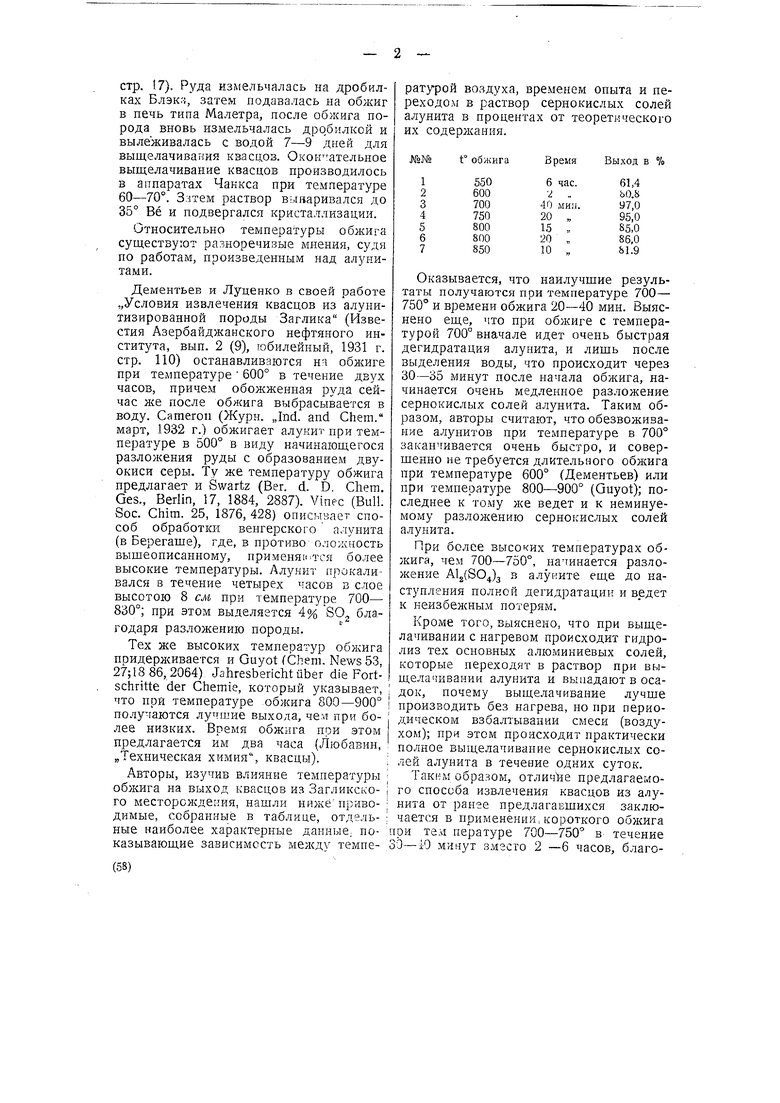

Авторы, изучив влияние температуры обжига на выход квасцов из Загликского месторождения, нашли ниже приводимые, собранные в таблице, отдельные наиболее характерные данные; показывающие зависимость между температурой воздуха, временем опыта и переходом в раствор сернокислых солей алунита в процентах от теоретического их содержания.

Выход в %

a№.

Время

t° обжига

61,4

6 час.

1 2 3 4 5 6 7

550

bO.S 600 г . 97,0

40 мил. 700 95,0 20 „ 750 85,0 15 „ 800 86,0 8ПО 20 „ Ы.9 850 10 „

Оказывается, что наилучщие результаты получаются при температуре 700- 750° и времени обжига 20-40 мин. Выяснено еще, что нри обжиге с температурой 700° вначале идет очень быстрая дегидратация алунита, и лищь после выделения воды, что происходит через 30-35 минут после начала обжига, начинается очень медленное разложение сернокислых солей алунита. Таким образом, авторы считают, что обезвоживание алунитов при температуре в 700° заканчивается очень быстро, и соверщенно не требуется длительного обжига при температуре 600° (Дементьев) или при температзфе (Guyot); последнее к тому же ведет и к неминуемому разложению сернокислых солей алунита.

При более высоких температурах обжига, чем 700-750°, начинается разложение Alg(SO4)3 алуките еще до наступления полной дегидратации и ведет к неизбежным потерям.

Кроме того, выяснено, что при выщелачивании с нагревом происходит гидролиз тех основных алюминиевых солей, которые переходят в раствор при выщелачивании алунита и выпадают в осадок, почему выщелачивание лучще производить без нагрева, но при периодическом взбалтывании смеси (воздухом); при этом происходит практически полное выщелачивание сернокислых солей алунита в течение одних суток.

Таким образом, отличие предлагаемого способа извлечения квасцов из алунита от ранее пре алагавщихся заключается в применении: короткого обжига ри тем пературе 700-750° в течение 0-Ю минут змгсго 2 -6 часов, благодаря чему экономится топливо на обжиг породы. Кроме того, обожженный алувит бросается раскале ным в холодную воду и Вл.щелачыз 1етсл при размешивании воздухом 1 те;ение одних суток, в то время как ранее предлагавшиеся методы предусматривали выщелачивание в течение 9-10 дней или месячное выдерживание нороды.

Пример выполнения способа. Алунитовая руда дробится на дробилках по величине зерна в 2-3 мм. Затем руда подается в раскаленную печь при температуре 700° и подвергается обжигу в течение 35-40 минут. По истечении этого времени раскаленная руда выбрасывается в холодную воду, к которой добавляется маточный раствор от кристаллизации квасцов, и подвергается выщелачивание в течение суток при периодическом размешивании воздухом от компрессора.

В качестве печи для обжига можно применять любую печь, гарантирующую условия обжига, наприм р, нолочную печь типа Алетра, применяющуюся на Загликском квасдоз м заводе.

Выщелачивание можно производить методом п;ютивото :а, обрабатывая свежие порции алунита более насыщенными растворами.

После выщелачивания раствор подается на выпа;а у до 35° Вё. Для выпаривания можно применять любые выпарные аппараты квасцового производства, в случае завода большой производительности-трубчатые кристаллизаторы типа Цани (при соответс-п ующей изоляции) или многокорпусный выпарный аппарат.

После выпаривания до 35° Вё раствор поступает на кристаллизацию. Полученный маточный раствор возвращается обратно на выщелачивание (это становится возйшжных благодаря тому, что полученные растворы квасцов чисты от железа, так как ярозит разлагается на окись железа при обжиге породы раньше, чем алунит).

При выпарке раствора образуется осадок основных сернокислых, солей алюминия, которые отстаиваются в промежуточных стадиях перед окончательной выпаокой и могут быть употреблены для производства чистого сульфата глинозема обработкой их серной кислотой.

Предмет изобретения.

Способ получения алюминиевых квасцов из алунитов, отличающийся тем, что алуниговую руду дробят до размеров 2 ---i мм, обжигают при температуре 700-7оО в течение 35-40 минут, вводят раскаленную руду из печи в воду, в которой выщелачивание производят в течение суток при взбалтывании воздухом и на холоду.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки алунита | 1934 |

|

SU42067A1 |

| СПОСОБ ПЕРЕРАБОТКИ АЛУНИТОВОЙ РУДЫ НА АЛЮМОКАЛИЕВЫЕ КВАСЦЫ И СЕРНОКИСЛЫЙ АЛЮМИНИЙ | 1991 |

|

RU2013373C1 |

| Способ переработки алунита | 1974 |

|

SU605791A1 |

| Способ получения искусственного вольтаита | 1929 |

|

SU16795A1 |

| СПОСОБ ВЫДЕЛЕНИЯ ЦВЕТНЫХ МЕТАЛЛОВ | 1990 |

|

RU2031161C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМОКАЛИЕВЫХ КВАСЦОВ | 2007 |

|

RU2350564C2 |

| Способ получения глинозема из алунита | 1934 |

|

SU42065A1 |

| Вяжущее | 1980 |

|

SU937389A1 |

| Способ обработки никелевых руд | 1935 |

|

SU50401A1 |

| Способ переработки сыннырита | 2020 |

|

RU2753109C1 |

Авторы

Даты

1934-08-31—Публикация

1933-11-03—Подача