1

Изобретение относится к нефтепереработке и может быть применено ири подготовке нефти .на нефтеперерабатывающих заводах и нефтепромыслах.

В настоящее время озокерит добывают щахтным способом путем экстрагирования озокеритной руды. Процесс начинают с добычи руды из щахт глубиной 50-70 м или из карьера. Пустую породу сваливают в терриконы. Озокеритовую руду транспортируют на пункт обогащения. После дробления руду обогащают флотацией.

Перед экстракцией руду сушат и затем через бункеры засыпают в экстракторы. После экстракции горячим бензином мицелла подается в ректификационную колонну, где от озокерита отгоняют растворитель, а возвращаемый на повторную экстракцию озокерит отбирают с низа колонны.

Содержание озокерита в руде составляет 1,5-6%.

Озокерит в настоящее время является основным сырьем для получения твердых углеводородов с высокой температурой плавления, содержание которых в озокерите колеблется от 9 до 40%.

Доля высокоплавких углеводородов с т. пл. выще 70°С составляет для лучщих месторождений (Шор-Су) от 70 до 90% от суммарных твердых углеводородов, а для Сель-Рохо и Северного Риштана - 7%. Чем больше твердых углеводородов и выше их температура плавления, тем более высококачественным является данный озокерит. Например, озокерит марки А (Шор-Су) содержит 44% твердых углеводородов, имеющих температуру плавления 81°С, а озокерит - стандарт (Борислав) содержит церезина 38-40% с т. пл. 65-75°С. К недостаткам известного способа получсПИЯ озокерита относятся: большие капитальные вложения; высокая себестоимость работ по добыче руды; дорогостоящее горнодобывающее оборудование; повышенная пожароопасиость и загазованность шахты; большой

расход растворителя для экстракции, большие энергозатраты.

Целью предлагаемого изобретения является упрощение технологии получения озокерита и повышение качества основного продукта.

Для этого сырую нефть нагревают до температуры полного расплавления твердых углеводородов с последующи.м пропусканием ее по охлаждающей иоверхности, температуру которой поддерживают на 5-15° ниже температуры нефти, и удалением отложившегося на поверхности озокерита.

Нагрев нефти обычно производят до 40- 70°С.

Предлагаемый способ решает задачу получения озокерита при одновремевном улучше3

НИИ качества нефти благодаря удалению из нее значительной части твердых углеводородов и позволяет решить проблему предотвра,щения отложений парафина в трубопроводах при трапсисфтировке нефти на большие расстояния.

Процесс получения нефтяного озокерита ведут следующим образом.

Нефть нагревают до йодного расплавления твердых углеводородов и затем пропускают самотеком или с помощью насоса через щели между охлаждающими пластинами или вдоль охлаждающей поверхности другой формы.

На охлаждаемой поверхности выделяется нефтяной озокерит, который счищают возвратно-поступательными или вращательными движениями скребков из материала, не сцепляющегося с отложениями (эмаль, фенолформальдегидные смолы) или другими методами. Удаленный с поверхности осадок, состоящий из агрегатов сферолитной формы, переносят потоком .нефти, а затем отделяют от последней центрифугированием или другим способом сепарации.

Полученный при сепарации осадок нефтяного озокерита периодически удаляют и используют в естественном состоянии или в качестве сырья для получения товарных твердых углеводородов.

Нефть, частично освобожденную от твердых углеводородов, направляют для дальнейшей переработки по обычной схеме или на повторную обработку, при которой температуру нефти поддерживают в пределах 20-50°С, при этом температуру охлаждающей поверхности соответственно снижают до 15-40°С в зависимости от направления технологической схемы переработки нефти. При тоцливно-парафиновом варианте достаточно одноступенчатой обработки, при масляной схеме переработки с получением широкого ассортимента парафина и смазочных масел процесс в.едут в две или несколько ступеней.

Испытание способа получения нефтяного озокерита на укрупненной лабораторной установке показало, что при скорости движения нефти 0,8 м./сек, температуре нефти 30-55°С

и температуре охлаждающей поверхности, на 2-10°С , количество отложений составляет 4-IQp -4-Юрсм поверхности.

С увеличением разности температур между стенкой и потоком нефти количество отлагающейся твердой фазы увеличивается почти линейно при незначительном уменьщении температуры нлавления.

С понижением температуры нефти с 55 до

30°С температура плавления отлагающихся твердых углеводородов снижается с 90 до 60°С.

Расчет показывает, что при переработке нефти 2 млн. т/год на промышленной, XQT,a,новке, имеющей 11 пластин длиной 5 м с расстоянием между ними 5 мм при скорости движения нефти 1 м/сек, количество отложений нефтяного озокерита составит 5,4% от количества обработанной нефти, или 54 тыс. т/год.

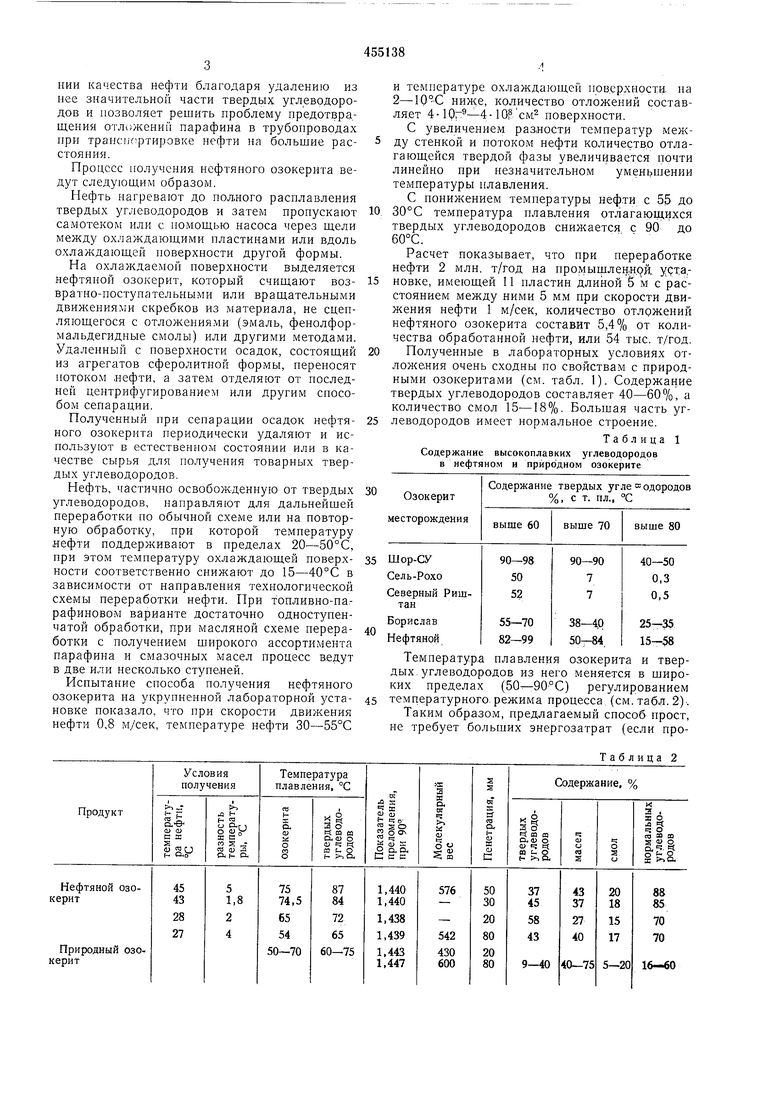

Полученные в лабораторных условиях отложения очень сходны по свойствам с природными озокеритами (см. табл. 1). Содержание твердых углеводородов составляет 40-60%, а количество смол 15-18%. Большая часть углеводородов имеет нормальное строение.

Таблица 1

Содержание высокоплавких углеводородов в нефтяном и природном озокерите

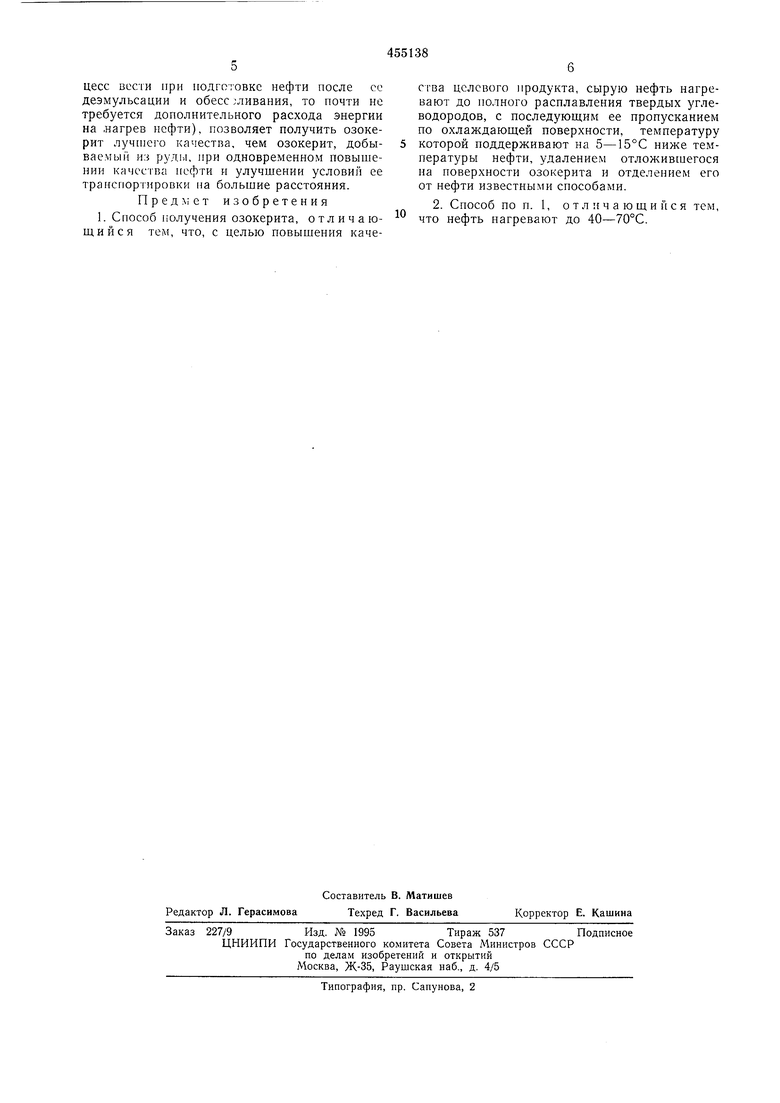

Температура плавления озокерита и твердых -углеводородов из него меняется в широких пределах (50---90°С) регулированием температурного режима процесса, (см. табл. 2)-.

Таким образом, предлагаемый способ прост, не требует больших энергозатрат (если проТаблица 2

цесс вести при подготовке нефти после ее деэмульсации и обеес ;ливания, то почти не требуется дополнительного расхода энергии на нагрев нефти), позволяет получить озокерит лучпюго качества, чем озокерит, добываемый из , при одновременном повышении качества пефти и улучшении условий ее траиспор1ировки на большие расстояния.

Предмет изобретения 1. Способ получения озокерита, отличающийся тем, что, с целью повышения качества целевого продукта, сырую нефть нагревают до полного расплавления твердых углеводородов, с последующим ее пропусканием по охлаждающей поверхности, температуру которой поддерживают на 5-15°С ниже температуры нефти, удалением отложившегося на поверхности озокерита и отделением его от нефти известными способами.

2. Способ по п. 1, отличающийся тем, что нефть нагревают до 40-70°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВОСКА ГОРНОГО ДЛЯ ТЕПЛОЛЕЧЕНИЯ | 2004 |

|

RU2277919C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ НЕФТЯНОЙ ФРАКЦИИ ИЗ ШЛАМА СЫРОЙ НЕФТИ И СЫРАЯ НЕФТЬ | 2016 |

|

RU2676325C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРЕПАРАТА НА ОСНОВЕ ОЗОКЕРИТА ДЛЯ ТЕПЛОЛЕЧЕНИЯ | 1999 |

|

RU2165764C1 |

| Реагент для обработки буровых растворов | 1988 |

|

SU1620467A1 |

| Способ извлечения озокерита-сырца из озокеритовых руд | 1957 |

|

SU114239A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОПОГЛОЩАЮЩЕГО МАТЕРИАЛА | 2017 |

|

RU2679388C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ТВЕРДОГО ИНГИБИТОРА ДЛЯ ПРЕДОТВРАЩЕНИЯ АСФАЛЬТЕНОСМОЛОПАРАФИНОВЫХ ОТЛОЖЕНИЙ | 2012 |

|

RU2503703C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ УЛУЧШЕНИЯ ХАРАКТЕРИСТИК ТЕКУЧЕСТИ СЫРОЙ НЕФТИ | 2006 |

|

RU2418841C2 |

| СОСТАВ ДЛЯ РАЗРУШЕНИЯ ВОДОНЕФТЯНЫХ ЭМУЛЬСИЙ И ЗАЩИТЫ НЕФТЕПРОМЫСЛОВОГО ОБОРУДОВАНИЯ ОТ АСФАЛЬТЕНО-СМОЛОПАРАФИНОВЫХ ОТЛОЖЕНИЙ | 2002 |

|

RU2234526C2 |

| СПОСОБ КРИСТАЛЛИЗАЦИИ ВЫСОКОПЛАВКИХ УГЛЕВОДОРОДОВ | 1996 |

|

RU2140968C1 |

Авторы

Даты

1974-12-30—Публикация

1972-01-11—Подача