Изобретение от1юситс5 к составам смазоч-. ных .масел газотурбинных двигателей на основе синтетических масел.

Обычные смазочные масла, например минеральные дгасла, заменены смазочными маслами на основе синтетических сложных эфиров из-за их лучших вязкостных свойств и летучести в рабочих условиях. Эти качества особенно важны у смазочных масел для автомобильных двигателей и газовых турбин самолетов, где рабочие условия чрезвычайно суровы.

Предлагавшиеся в качестве смазочных масел для газовых турбин алифатические сложные эфиры дикарбоповых кислот, такие как диэфиры адининовой или себациновой кислоты обладают хорошими показателями вязкости при низких температурах, но их вязкость при высоких температурах столь иизка, что они могут применяться только в сочетании со сравнительно большими количествами присадки. Далее они обладают очень малой стойкостью к окислению даже в сочетании с обычными антиокислителями в обычных рабочих условиях, кроме того имеют тенденцию к термическому разложению.

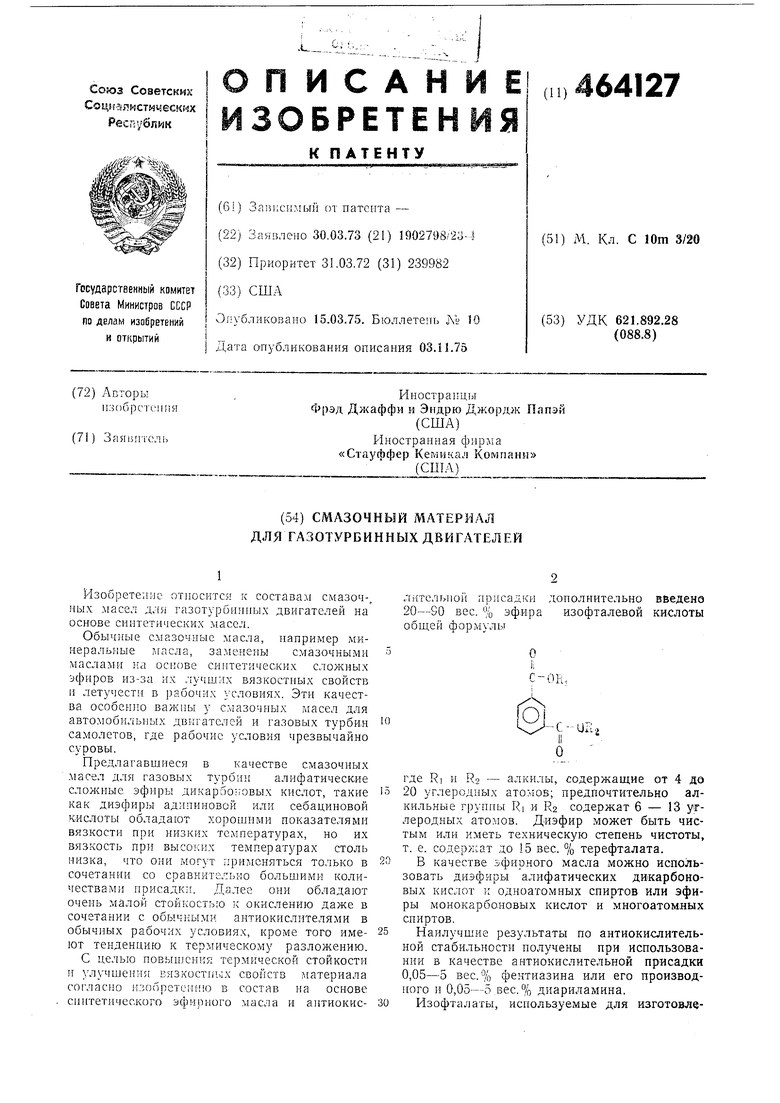

С целью повьцисния термической стойкостн и улучшения вязкостных свойств материала согласно изобретению в состав на основе синтетического эфирного масла и антиокислителыюй присадки дополнительно 20-90 вес. % эфира изофталевой обшей формулы

О

1;

С-0р..

@-с-...

О

где RI и Ro - алкилы, содержащие от 4 до 20 углеродных атомов; предпочтительно алкильные группы Ri и R2 содержат б - 13 углеродных атомов. Диэфир может быть чистым или иметь техническую степень чистоты, т. е. содержат до 15 вес. % терефталата.

В качестве эфирного масла можно использовать диэфиры алифатических дикарбоновых кислот и одноатомных спиртов или эфиры моиокарболовых кислот и многоатомных спиртов.

Наилучшие результаты по антиокислительной стабильности получены при использовании в качестве антиокислительной присадки 0,05-5 вес. % фентиазина или его производного и 0,05-5 вес.% диариламина.

Изофталаты, используемые для изготовления исходных смесей, ооладающих повышенной термостойкостью и стойкостью к окислению, а также б.чагоприятными вязко-температурными характеристиками даже по сравнению с другими 1сходнь ми смесями, соответствующими изобретению, представляют собой такие сос;1.инеиия, в которых Ri и Ro являются алкплар.п; Cs-Сю, например н-октил, 2-этилгекспл, н-нонил, изоио1И л, н-децил, изооктил и изо.цсиил.

Другим )1.А комионентом исходных смесей, соответствуюиих изобретению, 5-1вляется синтетический эфир, выбранный из группы, состояи.1,ей из дпэфиров алифатических дикарбоиовых кис.тот и миогоатомных спиртов. В тех случаях, когда в качестве сиитетического сложного эфира используют производное алифатичеекой дикар боковой кислоты, одиоато.дшый спирт обычно содержит 4-20 предпочтительно 6-13 углеродных атомов. Можио употреблять также смеси сложных эфиров. Аналогично при исиользовании для ириготовления синтетического сложного эфира миогоатомиого сиирта исиользуют многокарбоновую кислоту, содержащую 2-20, предпочтительно 2-12 углеродных атомов.

Оппса.нные синтетические сложные эфиры МОЖИО использовать в сочетании с эфирами изофталал и для изготовления исходных смесей согласно изобретению, однако чтобы сократить иоследующее оиисаиие, раесматривают только эфиры алифатических дикарбоиовых кислот.

Изофталаты и алифатические диэфиры обычно смеи1ивают в таком соотпощении, что примерно от 90-20 вес. % приходится на долю изофталата. При использовании этих смесей для смазки газовых турбин рекомендуемый интерва; соотношений составляет 60-80 вес. % изофталата и иримерио 40-14 вес.% алифатического диэфира.

Исходные емесн согласно изобретению становятся весьтпа устойчивыми ио отнощепи о к окислению ири повышенных температурах благодаря введению в них эффектив,иого количества любого из хорошо извест}1Ь х аитиокислителей, например, фентиазииа производных фентиазина, вторичных диариламинов йл экраиироваипых фенолов.

Термин «производное феитназина применяется для обозначения N-алкилфептиазинов и моно- и диалкилзамещеиных производных как фентиазипа, так и N-алкилфентиазинов, в которых алкильиые груииы содержат 1-20 углеродных атомов. Примером этих производных фентиазина является N-этилфентиазин, диоктилфентиазии и N-этилдиоктилфентиазин. Термин «диариламин обозначает дифениламин, фенилиафтиламин и моно- и диалкилироизводные дифениламина и фенилнафтилампиа, в которых алкильные групиы содержат 1-20 углеродных атомов. Примерами таких диариламииов являются дифениламнн, п,и-диоктилдифепиламин,

фенил- у. -нафтиламин, фенил-,S -нафтиламин, гг-7/;е7-октилфенил- а -нафтиламин и п-третоктилфенил- :i -нафтиламин. Особенно рекомепдуетея исиользовать бинарный антиокислитель- смесь N-этилдиоктилфентиазина и n,nдиоктилдифеипламина.

Стоимость оиисаииых смесей можно снизить (ири сохра.неиии стабильности к окислеиию, заменив менее дорогоетоящим экранированным фенолом, таким как метилеибис- {ди-7/ ет-алкилфенол), часть сравнительио дорогостоящего производного фентиазина. Тройная антиокислительная ирисадка включает (вес.%) 0,5-2 К-этилдиоктилфе,итиазииа, 0,4-2 /1,/г-диоктилфенилам,И|на и 0,1-2, 4,4-метиленбис - (2,6-ди-г/;ег - бутилфенола). Для улучшения индекса вязкости с исходными смесями можно смешать любые известные нрисадки - полимеры и сополимеры сложных эфиров акриловой и метакриловой кислот со спиртами Такие акрилаты и метакрилаты обычио имеют молекулярный вес пример.но 4000-20000. Типичными примерами таких акрилатов и метакрилатов, являютея полимеры, выиускаемые иод фирменным иазванием «акрилоид фирмой «Ром ЭЙД Хас. Другими присадками, используемыми для улучшения индекса вязкости, являются полиалкилеигликоли, полиэфпры высокого молекулярного веса, полиалкаиы высокого молекуляриого веса и соиолимеры стирола с онисаиными акрилатами и метакрилатами. Присадки для улучшеиия индекса вязкости можно употреблять в количествах, достигающих 10 нес.%, но рекомеидуют:;; количества ниже 5%.

Предлагаемые смазочные материалы могут содержать хорощо известные добавки, повышающие емазывающую сиособиость и устойчивость в условиях высокого давления (Е.Р.), такие как оргаиические фосфиты, фоефонат:л, фосфаты и их соли. Особо ценными добавками Е.Р. являются кислые алкил- или арилфоефонаты и амииовые соли диалкильпых эфиров фосфористой кислоты. В качестве повышающей смазывающую еиособность добавки для больщииства смазочных материалов для газовых турбин особенно целесообразно применять триарилфосфаты, в частиостн трпкрезплфосфат. Этн добавки, повышающие смазывающую способность, и добавки Е. Р. обычно вводят в количестве примерно 0,01-5 вес.% нз расчета на конечный вес смазочного материала.

Смазочные материалы, содержащие исходную смесь, могут также содержать любые из хорошо известных ингибиторов ржавления и дезактиваторов металлов, такие как бензотриазол, толуилтриазол, N,N-диcaлииилидeналкилдиалшиы и себациновая кислота. Особенио желательиы бепзотриазол и себациновая кислота. Этн добавки обычно вводят в количествах примерно 0,005-1,0 вес.% из вес всего емазочиого материала, смазочные материалы можио вводить

противовспенивающие агенты - кремнийорганические противовспенивающие агенты, например метилсиликоны и силоксаны. Эти вещества обычно вводят примерно в количествах 0,0001-0,002 вес.% из расчета на вес всего смазочного материала.

В приводимых примерах все перечисленные количества даны в частях по весу из расчета на вес всей композипии, если нет особой оговорки.

Пример 1. Исходную смесь смазочного материала для газовых турбин готовят, смешивая 77,79 ч. ди-(2-этилгексил)-изофталата с 17,17 ч. ди- (2-этилгексил) -адипината. Затем в эту смесь вводят (ч.) 1,50 50%-ного раствора полиметилметакрилата в нейтральном масле («акрилоид HP 848 фирмы «Ром энд Хас) и следующие количества компонентов, ч.:

этилдиоктилфентиазин1,50

трикрезилфосфат0,50

п,п-диоктилдифениламин1,50

бензотриазол0,002

себациновая кислота0,025

Пример 2. Исходную смесь готовят, смешивая 71,00 ч. ди-(2-этилгексил)-изофталата с 24,445 ч. диизодециладипината. Масло готовят с той же смесью добавок, что и в примере 1, с тем исключением, что с исходной смесью смешивают 1 ч. 50%-ного полиметилметакрилата.

Пример 3. Смазочный материал для газотурбинных двигателей готовят, смешивая следующие количества компонентов, ч.:

ди-(2-этилгексил)-изофталат78,52

ди- (2-этилгексил)-адипинат17,28

алкилполиметакрилат («акрилоид 707 фирмы «Ром энд Хас)1,50

/г,/г-диоктилдифениламин1,00

N-этилдиоктилфентиазнн0,85

4.4-метилбис-(2,6-ди-г/7ег-бутилфенол)0,50

трикрезилфосфат0,50

бензотриазол0,02

себациновая кислота0,025

противовспенивающий агент - метилсиликон5-10

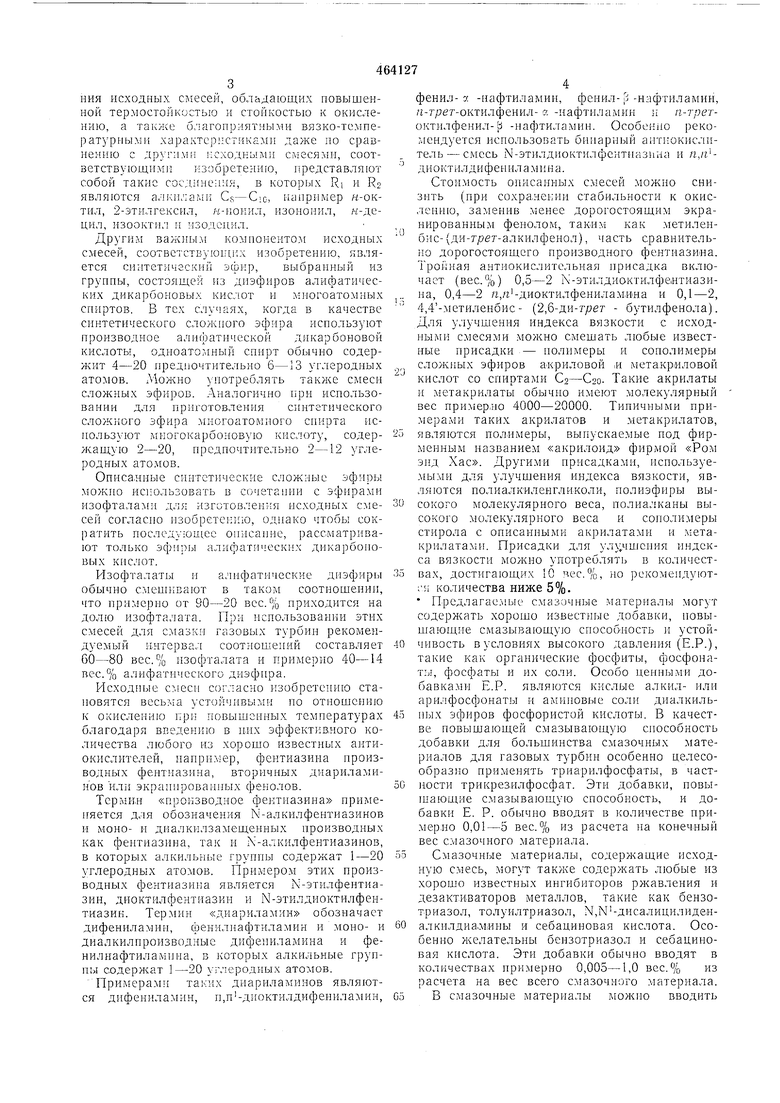

Смазочные материалы, описанные в примерах 1-3, испытывают в соответствии с техническими условиями фирмы «Форд мотор компани на смазочные материалы для газотурбинных двигателей (ESG-M2C125-A). Полученные результаты приведены в табл. 1.

Т ,1 и л и ц а 1

Продолжение таил.

| название | год | авторы | номер документа |

|---|---|---|---|

| СМАЗОЧНАЯ КОМПОЗИЦИЯ СИНТЕТИЧЕСКОГО ТУРБИННОГО МАСЛА ДЛЯ ПАРОТУРБИННЫХ УСТАНОВОК | 2013 |

|

RU2550137C2 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ ВЫСОКОТЕМПЕРАТУРНОГО МАСЛА ДЛЯ ТЕПЛОНАПРЯЖЕННЫХ ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ СВЕРХЗВУКОВОЙ АВИАЦИИ | 2010 |

|

RU2476587C2 |

| Смазочная композиция | 1975 |

|

SU556171A1 |

| ПРИМЕНЕНИЕ СМАЗОЧНОЙ КОМПОЗИЦИИ | 2016 |

|

RU2710548C2 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ УНИВЕРСАЛЬНОГО СИНТЕТИЧЕСКОГО МАСЛА, РАБОТОСПОСОБНОГО В ГАЗОТУРБИННЫХ ДВИГАТЕЛЯХ И РЕДУКТОРАХ ВЕРТОЛЕТОВ, А ТАКЖЕ ТУРБОВИНТОВЫХ ДВИГАТЕЛЯХ И ТУРБОВИНТОВЕНТИЛЯТОРНЫХ ДВИГАТЕЛЯХ САМОЛЕТОВ | 2010 |

|

RU2452767C1 |

| КОМПРЕССОРНОЕ МАСЛО | 2005 |

|

RU2294355C1 |

| КОМПОЗИЦИИ ПРОМЫШЛЕННЫХ СМАЗОЧНЫХ МАТЕРИАЛОВ НА ОСНОВЕ ПОЛИАЛКИЛЕНГЛИКОЛЯ | 2015 |

|

RU2659788C1 |

| Смазочная композиция | 1971 |

|

SU458135A3 |

| КОМПОЗИЦИЯ СМАЗОЧНОГО МАСЛА, СОДЕРЖАЩАЯ ЭПОКСИДИРОВАННЫЙ СЛОЖНЫЙ ЭФИР И ПРОИЗВОДНОЕ АСПАРАГИНОВОЙ КИСЛОТЫ | 2007 |

|

RU2455347C2 |

| Смазочный состав | 1986 |

|

SU1498394A3 |

65 ) Экстраполировано.

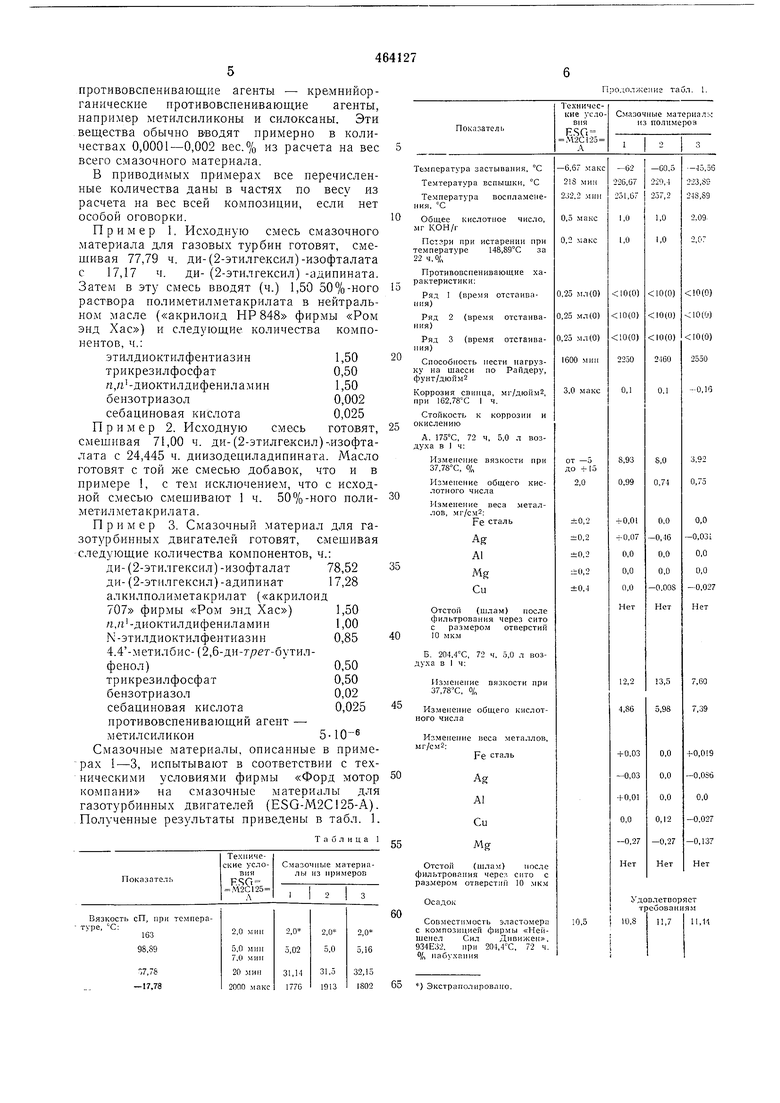

Данные, приведенные в табл. 1, показывают, что смазочные материалы, описанные в примерах 1-3, удовлетворяют требованиям, которые приводятся в технических условиях Форда. Смазочные материалы, изготовление которых было описано в примерах 1-3, испытывали в соответствии с методиками испытаний, приведенны: 1и в «Навал Эйр Системе Комменд, Департамент Морского флота, снецификацпи XAS2351, параграф 3. 4. 4.. Температура нефти 148,89°С, температура нижней трубки 287,78°С, скорость подачи воздуха 1000 мл/мин, длительность испытания 4-8 ч, температура камеры 93,3°С.

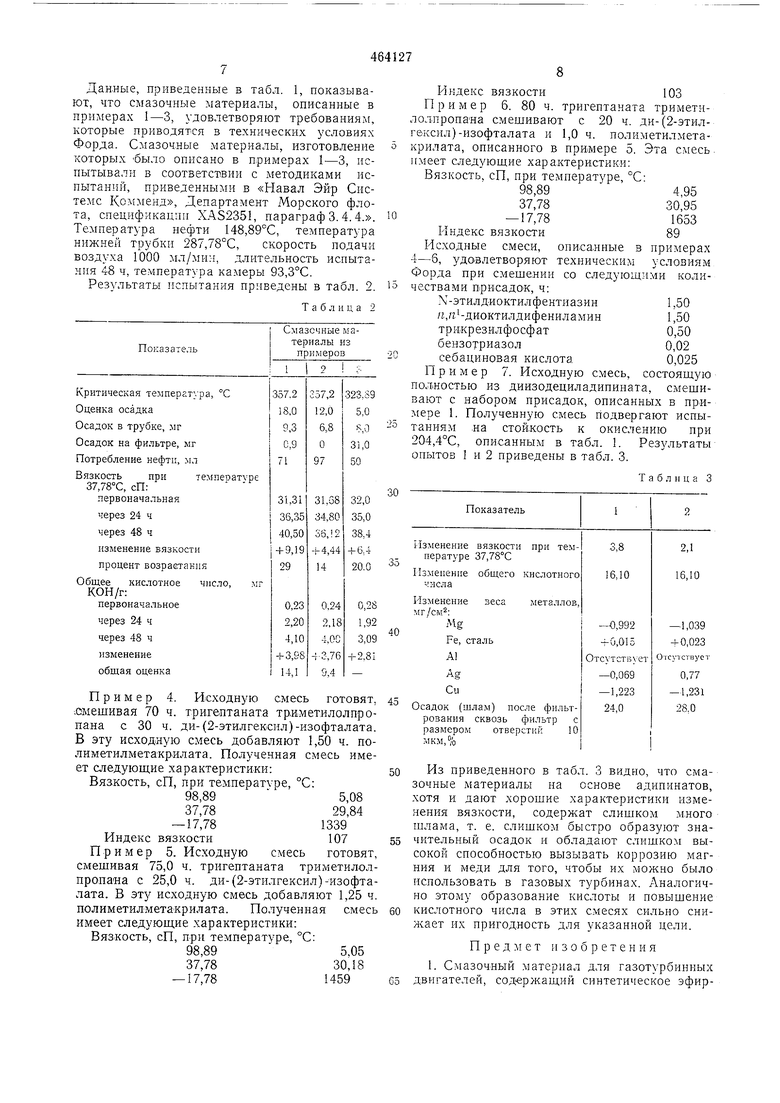

Результаты испытания приведены в табл. 2.

Таблица 2

пана с 30 ч. ди-(2-этилгек1Сил)-изофталата. В эту исходную смесь добавляют 1,50 ч. полиметилметакрилата. Полученная смесь имеет следуюш,ие характеристики: Вязкость, сП, при температуре, °С:

98,895,08

37,7829,84

-17,781339 Индекс вязкости107

Пример 5. Исходную смесь готовят, смешивая 75,0 ч. тригептаната триметилолпропана с 25,0 ч. ди-(2-этилгексил)-изофталата. В эту исходную смесь добавляют 1,25 ч. полиметилметакрилата. Полученная смесь имеет следуюш,ие характеристики: Вязкость, сП, при температуре, °С:

98,895.05

37,7830,18

-17,781459

Индекс вязкости103

Пример 6. 80 ч. тригептаната триметилолпропана смешивают с 20 ч. ди-(2-этилгексил)-изофталата и 1,0 ч. полиметилметакрилата, описанного в примере 5. Эта смесь. имеет следующие характеристики: Вязкость, сП, при температуре, °С: 98,89

4,95

30,95 37,78

1653 - 17,78

89

Индекс вязкости

Исходные смеси, описанные в

примерах 4-6, удовлетворяют техническим

УСЛОВИЯМ Форда при смешении со следующ 1ми количествами присадок, ч;

N-этилдиоктилфентиазин1.50

/г,ге-диоктилдифениламин1,50

трикрезилфосфат0,50

бензотриазол0,02

себациновая кислота0,025

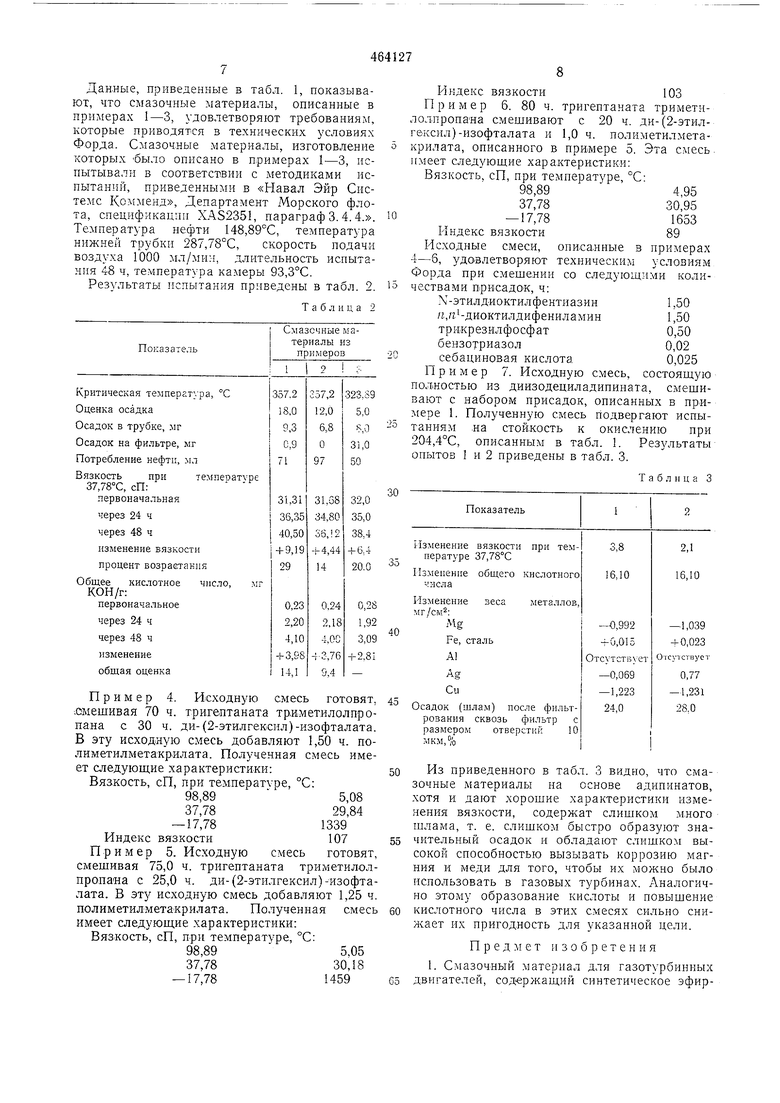

Пример 7. Исходную смесь, состояшую полностью из диизодециладипината, смешивают с набором присадок, описанных в примере 1. Полученную смесь подвергают испытаниям на стойкость к окислению при

204,4°С, описанным в табл. 1.

Результаты оиытов 1 и 2 приведены в табл. 3.

Т а б л II ц а 3

Из приведенного в табл. 3 видно, что смазочные материалы на основе адипинатов, хотя и дают хорошие характеристики изменения вязкости, содержат слишком млого шлама, т. е. слишком быстро образуют значительный осадок и обладают слишком высокой способностью вызывать коррозию магния и меди для того, чтобы их можно было использовать в газовых турбинах. Аналогично этому образование кислоты и повышение кислотного числа в этих смесях сильно снижает их пригодность для указанной цели.

П р е д }.1 е т изобретения

О

C-OR,

где RI, R2 - алкилы, содержащие от 4 до 20 углеродных атомов.

Авторы

Даты

1975-03-15—Публикация

1973-03-30—Подача