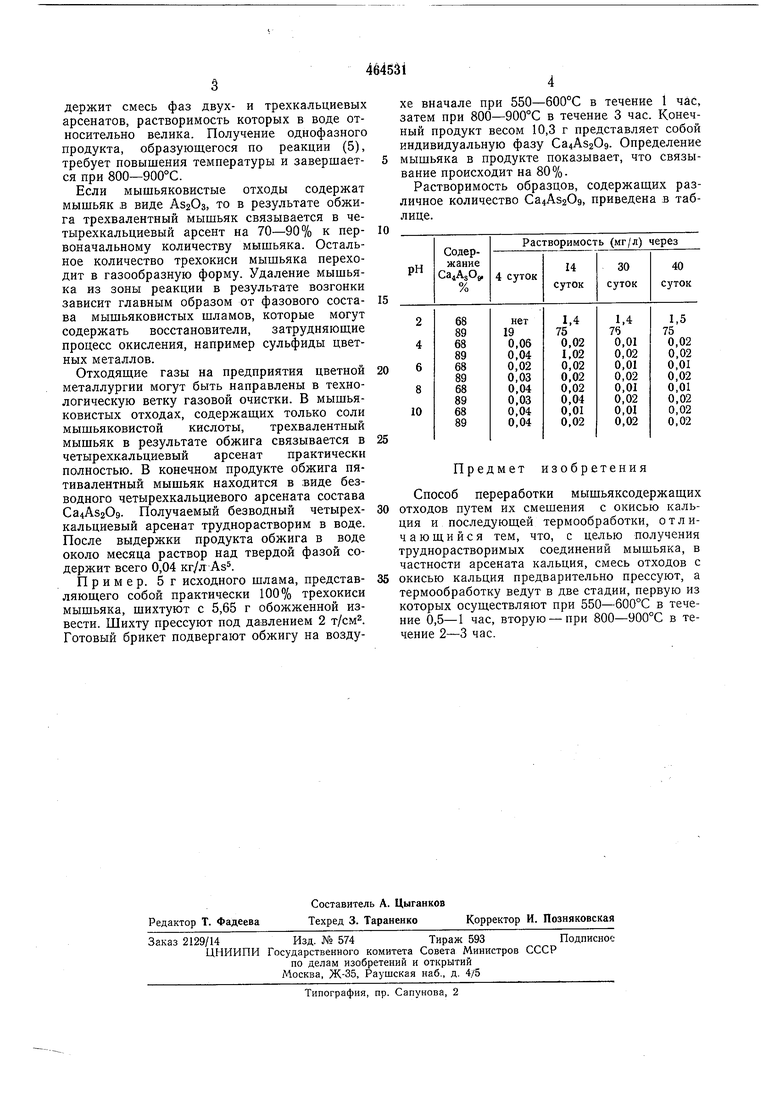

держит смесь фаз двух- и трехкальциевых арсенатов, растворимость которых в воде относительно велика. Получение однофазного продукта, образующегося по реакции (5), требует повышения температуры и завершается при 800-900°С. Если мышьяковистые отходы содержат мышьяк в виде АзгОз, то в результате обжига трехвалентный мышьяк связывается в четырехкальциевый арсент на 70-90% к первоначальному количеству мышьяка. Остальное количество трехокиси мышьяка переходит в газообразную форму. Удаление мышьяка из зоны реакции в результате возгонки зависит главным образом от фазового состава мышьяковистых шламов, которые могут содержать восстановители, затрудняющие процесс окисления, например сульфиды цветных металлов. Отходящие газы на предприятия цветной металлургии могут быть направлены в технологическую ветку газовой очистки. В мышьяковистых отходах, содержащих только соли мышьяковистой кислоты, трехвалентный мышьяк в результате обжига связывается в четырехкальциевый арсенат практически полностью. В конечном продукте обжига пятивалентный мышьяк находится в виде безводного четырехкальциевого арсената состава Ca4As2O9. Получаемый безводный четырехкальциевый арсенат труднорастворим в воде. После выдержки продукта обжига в воде около месяца раствор над твердой фазой содержит всего 0,04 кг/л As. Пример. 5г исходного шлама, представляющего собой практически 100% трехокиси мышьяка, шихтуют с 5,65 г обожженной извести. Шихту прессуют под давлением 2 т/см. Готовый брикет подвергают обжигу на воздухе вначале при 550-600°С в течение 1 час, затем при 800-900°С в течение 3 час. Конечный продукт весом 10,3 г представляет собой индивидуальную фазу Ca4As209. Определение мышьяка в продукте показывает, что связывание происходит на 80%. Растворимость образцов, содержащих различное количество Ca4As2O9, приведена в таблице. Предмет изобретения Способ переработки мышьяксодержащих тходов путем их смешения с окисью кальия и последующей термообработки, отлиающийся тем, что, с целью получения руднорастворимых соединений мышьяка, в астности арсената кальция, смесь отходов с кисью кальция предварительно прессуют, а ермообработку ведут в две стадии, первую из оторых осуществляют при 550-600°С в течеие 0,5-1 час, вторую - при 800-900°С в теение 2-3 час.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ комплексной переработки золотосодержащих сульфидных мышьяковистых концентратов | 2015 |

|

RU2632742C2 |

| Способ переработки сульфидных золотосодержащих концентратов и руд | 2015 |

|

RU2607681C1 |

| СПОСОБ ОЧИСТКИ ЖЕЛЕЗНОЙ РУДЫ ОТ МЫШЬЯКА И ФОСФОРА | 2009 |

|

RU2412259C1 |

| Способ извлечения мышьяка из отходов аммиачно-автоклавного передела кобальтовых руд | 2015 |

|

RU2637870C2 |

| Способ переработки сульфидного концентрата, содержащего драгоценные металлы | 2018 |

|

RU2691153C1 |

| Способ переработки сульфидных концентратов, содержащих драгоценные металлы | 2017 |

|

RU2687613C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ, СОДЕРЖАЩИХ МЫШЬЯК | 1992 |

|

RU2041879C1 |

| СПОСОБ УДАЛЕНИЯ МЫШЬЯКА ИЗ ОТХОДОВ КОБАЛЬТОВОГО ПРОИЗВОДСТВА | 2011 |

|

RU2477326C2 |

| Способ обжига селенсодержащих электролитных шламов | 1978 |

|

SU933773A1 |

| СПОСОБ ПЕРЕРАБОТКИ ОКИСЛЕННЫХ ЗОЛОТОМЫШЬЯКОВИСТЫХ РУД | 2012 |

|

RU2485189C1 |

Авторы

Даты

1975-03-25—Публикация

1973-01-29—Подача