Обычно употребляющиеся, изготовленные из чугуна, стоячие составные нагревательные приборы для отапливания помещений (радиаторы) имеют тот недостаток, что для их изготовления затрачивается чрезмерно много чугуна, что делает их тяжелыми и дорогими, и что вследствие большого веса сборка многих элементов в большие нагревательные приборы может быть произведена только на месте установки. Поэтому уже давно стремились заменить их, сохраняя, по возможности, их внешнюю форму, нагревательными приборами из кованного железа, при чем изготовленные при помощи прессования части (большей частью половинки) соединялись между собою путем пайки, сварки, фальцовки; заготовленные таким образом отдельные элементы общеизвестным способом соединялись в одно целое. При прессовании частей в материале часто образуются мелкие трещины, в особенности когда невозможно применить листовое железо высокого качества. При пробе давлением эти трещины часто еще не обнаруживаются, а обнаруживаются позже в действии и делают радиатор не пригодным вследствие неплотности. Чтобы конкурировать с чугунными нагревательными приборами, приборы из кованного железа должны изготовляться с относительно тонкими стенками, вследствие чего, при существующих до настоящего времени способах выполнения, весьма увеличивается опасность потери плотности от трещин, плохой сварки или проржавливания. Существуют нагревательные приборы, у которых отдельные элементы состоят, каждый, из двух железных труб, соединенных между собою тонкими металлическими ребрами. Они обладают, однако, тем недостатком, что горячие трубы, служащие для нагревания, находятся снаружи, а менее горячие ребра находятся внутри; поэтому последние могут отдавать воздуху помещения, путем излучения мало теплоты; отдача будет еще меньше, когда несколько подобных элементов устанавливающиеся одним рядом с другим, так что нагревающие ребра взаимно передают тепло путем излучения. В таком случае действие не улучшается и в том случае, если ребра снабжаются предназначенными для обмена воздуха прорезами или дырами, так как с обеих сторон прорезов воздух оказывается, приблизительно, одинаково теплым.

Предлагаемое изобретение имеет целью устранить вышеозначенные недостатки. Для этого вещество, служащее для нагревания (пар, теплая вода) проходит по трубам отопления, которые стоят приблизительно вертикально и не изменяют форму; они расположены внутри, более широкой сверху и снизу открытой, согнутой из листового железа наполненной воздухом, трубы, и соединены с этой последней теплопроводно, по крайней мере, вдоль одной линии ее оболочки. Воздушная труба получает более открытое поперечное сечение, чем труба, проводящая отапливающее вещество; соединение производится таким образом, что труба отопления проходит от места прикрепления, главным образом, под прямым углом к тому направлению, в котором располагаются рядом элементы. Форма поперечного сечения воздушной трубы при этом может быть произвольной, но однако такой, чтобы она с трубою отопления, расположенной внутри, соприкасалась только по одной лишь линии или нескольким линиям оболочки, что, главным образом, зависит от того, какое убывание температуры допускается в стенках воздушной трубы, от линии соприкосновения с трубою отопления до наиболее отдаленного отсюда места. Воздушная труба может быть изготовлена из одной полосы листового железа или из нескольких; она может быть, по окружности совершенно замкнутой, или иметь открытую щель. Через открытую щель часть подогретого воздуха может протекать наружу, а холодный воздух во внутрь, вследствие чего отдача теплоты улучшается; при помощи, подходящим образом расположенных в оболочке воздушной грубы, дыр или прорезов, не наносящих ущерба течению теплого воздуха, отдача теплоты может быть еще улучшена.

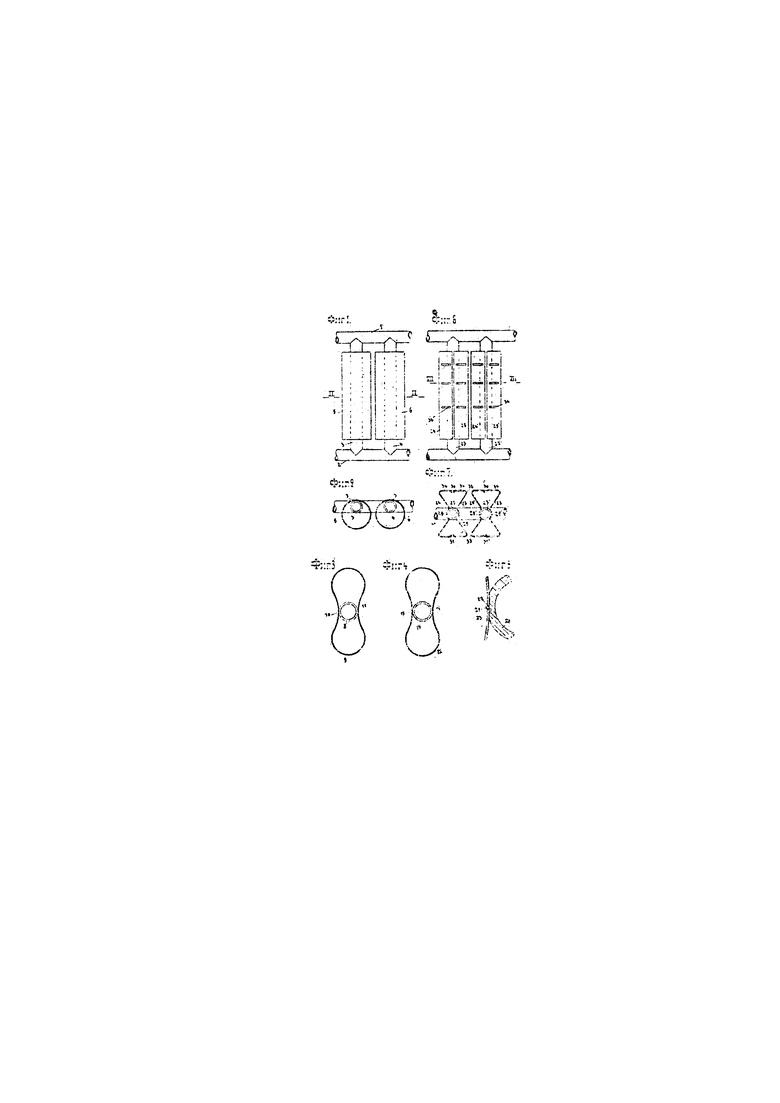

Фиг. 1 представляет вид сбоку двух стоящих один рядом с другим элементов радиатора; фиг. 2 - те же самые элементы в поперечном разрезе по II-II фиг. 1; фиг. 3 и 4 изображают другие формы выполнения в поперечном разрезе; фиг. 5 поясняет способ изготовления радиатора согласно фиг. 4; фиг. 6 и 7 изображают вид сбоку и поперечный разрез другой формы выполнения радиатора.

Радиатор согласно фиг. 1 и 2 состоит из трубы 1, подающей отапливающее вещество, и спускной трубы 2, которые соединены при помощи труб 3 и 4. Последние заключены в открытые сверху и снизу оболочки 5 и 6 и соединены с ними теплопроводно по линии 7 оболочки, напр., при помощи пайки в цинковой ванне, или электрической, или автогенной сварки.

Изображенный на фиг. 3 элемент радиатора снабжен трубой 8 для отапливающего вещества, которая заключена в воздушной трубе 9. Последняя согнута из листового железа и с двух сторон настолько вогнута, что она соприкасается с трубой 8 по двум линиям 10 и 11. Оба края листа встречаются у линии соприкосновения 10 и здесь сварены или запаяны с трубой 8.

Изображенный на фиг. 4 элемент имеет ту же конструкцию, но воздушная труба составлена из двух согнутых наподобие подков полос листового железа 12 и 13, которые своими плечами надвигаются на трубу 14 отопления вплоть до взаимного соприкосновения, вдоль линии 15, 16 и здесь теплопроводно соединены с нею.

Фиг. 5 поясняет способ изготовления этого теплопроводного соединения. Труба 20 отопления имеет ребро 21, которое получается, напр., при помощи фрезировки из стенки трубы. Это ребро служит местом стыка продольных краев 22, 23 обеих половин трубы, и высота его незначительно превышает толщину листа. При помощи расплавления этого ребра, края воздушной трубы соединяются теплопроводно с трубой отопления.

Фиг. 6 и 7 изображают два элемента нагревательного прибора, воздушные трубы которых изготовлены, каждая из двух полос листового железа 24, 25 или 24′, 25′, которые приблизительно по своей середине соединены теплопроводно с трубами 27, 27′ отопления в местах 28, 29, 28′, 29′. Края полос жести не совпадают, а оставляют открытыми узкие щели 30, 31, 30′, 31′, через которые может происходить обмен холодного воздуха комнаты и нагретого воздуха. Затем поперечное сечение железных полос таково, что части стен 25, 24′ соседних элементов в поперечном сечении представляют почти закрытый, но сверху и снизу открытый, трубообразный канал, по которому при нагревании может быстро подниматься поток воздуха, способствующий обмену тепла. Незначительные промежутки 32, 33 служат той же цели как щели 30, 31. В стенках воздушных труб предусмотрены с тою же целью еще прорезы 34, 34′.

Теплопроводное соединение трубы отопления и воздушной трубы может происходить, напр., при помощи автогенной или электрической сварки или пайки, посредством погружения в расплавленный металл. При электрической (точками и роликовой) сварке могут быть сделаны одновременно два расположенные по диаметру трубы отопления сварочных шва, если сборка элемента нагревательного прибора закончена и одно из мест соединения приводится в соприкосновение, с нижним полюсом сваривающей машины, а другое с верхним.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРИБОР ДЛЯ НАГРЕВАНИЯ ЖИДКОСТЕЙ | 1926 |

|

SU4685A1 |

| Нагревательный прибор | 1926 |

|

SU7457A1 |

| НАГРЕВАТЕЛЬНЫЙ ПРИБОР | 1924 |

|

SU2376A1 |

| СЕКЦИОННЫЙ РАДИАТОР ВОДЯНОГО ОТОПЛЕНИЯ И ОПОРА ДЛЯ ЕГО УСТАНОВКИ | 2011 |

|

RU2480681C1 |

| Воздухонагреватель (ВН) | 2023 |

|

RU2840740C2 |

| КОНВЕКТОР | 2021 |

|

RU2763635C1 |

| ОТОПИТЕЛЬНАЯ ПЕЧЬ | 1991 |

|

RU2020381C1 |

| РЕГЕНЕРАТИВНОЕ НАГРЕВАТЕЛЬНОЕ ПРИСПОСОБЛЕНИЕ ДЛЯ ЖИДКОСТЕЙ ИЛИ ГАЗОВ | 1924 |

|

SU5037A1 |

| Воздухонагреватель топочный (ВНТ) | 2023 |

|

RU2822022C1 |

| ЭЛЕКТРИЧЕСКАЯ ЦИРКУЛЯЦИОННАЯ СИСТЕМА ВОДЯНОГО ОТОПЛЕНИЯ | 2009 |

|

RU2433354C1 |

1. Радиатор, отличающийся тем, что, с целью увеличения теплоотдающей поверхности, его трубки 3, 4, 8, 14, 27, соединяющие приводящую и отводящую трубы 1, 2, снабжены трубчатыми, с обоих концов открытыми оболочками 5, 6, 9, 12, 24 из листового железа, имеющими площадь поперечного сечения значительно большую, чем окруженные ими трубки, и металлически скрепленными с последними частью своей поверхности.

2. Форма выполнения радиатора по п. 1, отличающаяся тем, что трубчатые оболочки 9 имеют бисквитообразное сечение и соединены с трубками 8 вдоль двух направляющих, обращенных к соседним элементам радиатора (фиг. 3-4).

3. Форма выполнения радиатора по п.п. 1 и 2, отличающаяся тем, что оболочка составлена из двух отдельных, соответственно выгнутых листов 12, 13, скрепленных с трубкой 14 вдоль своих стыков 15, 16 (фиг. 4).

4. Видоизменение радиатора по п. 3, отличающееся тем, что стыки 30, 31 половин 24-25 и 24′, 25′ оболочки расположены на ее плоских, уширенных, обращенных наружу сторонах, образуя вертикальные щели для прохода воздуха (фиг. 6-7).

5. При радиаторе по п.п. 2 и 3. соединение частей 22, 23 оболочки с трубой 20 посредством притыкания их к выделанному на последней ребру 21, вышина которого несколько более толщины листов 22, 23, свариваемому с ними (фиг. 5).

6. При радиаторе по п.п. 1-5, применение прорезей 34 для прохода воздуха (фиг. 6-7).

7. Способ изготовления элемента радиатора по п.п. 1-6, отличающийся тем, что его трубку сваривают с оболочкой по двум противолежащим местам их соприкосновения одновременно.

Авторы

Даты

1928-02-29—Публикация

1926-03-10—Подача