Существующий до сего времени способ обработки котонина на котонинных фабриках не дает возможности выпускать для хло.птатобумажной промышленности котонин, который удовлетворял бы требованиям стандарта, т. е. содержал бы костры не более 2% и прядомых волокон длиной от 15 до 40 мм не менее . Поэтому прядильные фабрики вынуждены перед смеской котонина с хлопком пре дарительно обрабатывать его на щипальных и других машинах, чтобы удалить из него излишнюю костру к довести штапель котонина до желаемой дли.ны.

Предлагаемая кардочесальная машнна ставит целью дать возможность выпускать котонин, удовлетворяющий требованиям стандарта, н одновременно повышать метрический номер волокна котонина и тем самым устранить на прядильных фабриках необходимость в предварительной обработке котонина перед смеской его с хлопком. Для достижения этого между барабаном авантрена и главным барабаном установлены вальян, волосяная щетка, сетчатый барабан с гладким валиком, питательный неподвижный столик с рифленым валиком и приемный валик е колосниковой решеткой.

(79)

Для окончательного штапелирования отдельных волокон котонина после ирочеса применены четыре вытяжных аппарата. Каждый из этих аппаратов состоит из воронки к четырех пар рифленых валиков, имеющих определенные диаметры, скорости и разводки между собою. Рифли валиков служат для необходимого захвата и зажима волокон котонина, а соответствующие диаметры, скорости и разводки между валиками обеспечивают разрыв волокон котонина, длина которых более 40 мм для получения более одинаковой длины волокон, близкой к длине волокон хлопка.

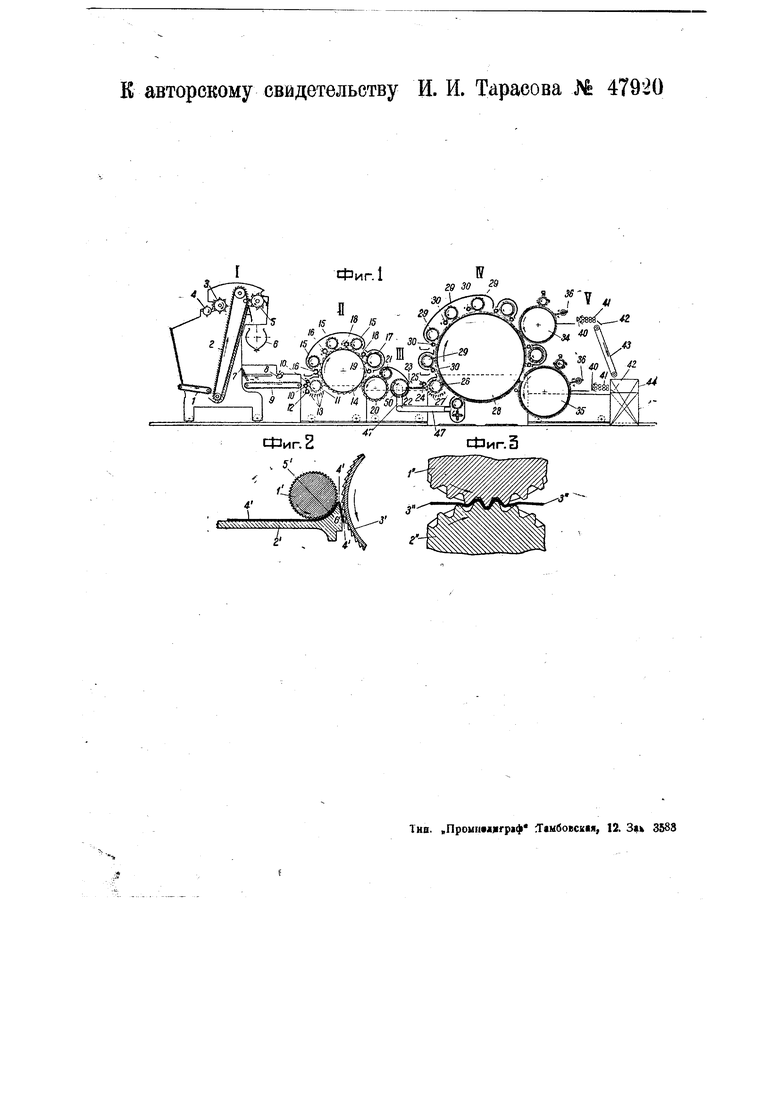

На чертеже фиг. 1 изображает общую схему машины; фиг. 2-з;|жнм котонина между питательным столиком и цилиндром первого щтапелятора и фиг. 3-зажим котонина в рифленых валиках второго штапелятора.

Предлагаемая кардочеса чьная машина состоит из самовеса / (фиг. 1), авантрена //, первого предварительного штапелятора ///, прочеса IV к второго штапелятора V.

С целью упрощения конструкции машины в самовесе / применены регули, рующий валик 3 с прямыми игламисбрасывающий валик 4 с кожаными пленками, и съемный валик 5 с наклонными иглами, а также имеется весовой механизм 6 и уплотняющая доска 7 для обеспечения правильного питания машины материалом, что необходимо для лучшей разработки котонина.

Главный барабан 14 авантрена //, рабочие 15 и. съемные 16 валики обтянуты пилкой Гарнета для лучшей разработки котонина, т. е. очистки его от костры, разрыхления и распутывания волокон. Под приемным барабаном 11 расположены колосники 13, с возможностью разводки их от приемного барабана и друг от друга. Переход котонина с главного барабана авантрена на вальян 20 первого штапелятора осуществляется помощью бегуна 17 с надбегунником 18 и нодбегунником 19.

Между авантреном и главным барабаном прочеса введен аервый гфедварительный штапелятор, состоящий из вальяна 20, волосяной щетки 21, сетчатого барабана 22 с гладким валиком 23, питательного столика и питательного рифленого валика 25. В этом штапеляторе между пит тельным столиком и приемным валиком 26 с колосник вой решеткой 27 происходит предварительное штапелирование котонина, подгото- ленного для этого предварительной обработкой в авантрене.

После прочеса имеется второй штапелятор, состоящий из четырех одинаковых частей-по две для каждого пеньера. В каждую часть штапелятора входят воронка 40 для превращения прочеса в жгутик-ленту, вытяжной аппарат 41, состоящий из четьфех пар рифленых металлических валиков, н направляющий лоток 42. Кроме того в двух верхних частях щтапелятора имеются два полотняных транспортера 43 для передачи продукта от штапелятора в ящик. В вытяжных аппаратах второго окончательного штапелятора производится разрыв волокон, длина которых более 40 мм.

Работа в предлагаемой кардочесальной машине происходит следующим образом. Котонин закладывается в разгрузочный ящик самовеса и нижней горизонтальной решеткой 1 подводится к вертикальной игольчатой решетке 2, которой котонин захватывается и под подится к регулирующему валику 3.

Этим валикам излишки котонина сбрасываются с игольчатой решетки 2 обратно в загрузочный ящик. Сбрасывающий же валик 4 служит для снятия с игол регулирующего валика 3 приставших к ним волокон котонина.С игольчатой решетки 2 котонин снимается съемным валиком 5 и попадает в весовой ящик 6. Из ящика 6 котонин равномерными порциями попадает на. транспортерную решетку 9, где он уп о- няется доской 7 и выр шниваетсл угольником 8. Решеткой 9 котонин подается к приемным валикам 10 авантрена, которые захватывают его,.и подводят к приемному барабану 11, который, o6.fiaдая большой окружной скоростью, разрыхляет котонин и очищает его от костры, чему способствуют имеющиеся под приемным барабаном колосники 13. Очистительный валик 12 слу кит для очистки нижнего приемного валика 10. С приемного барабана 11 котонин переходит на главный барабан 14, который затем совместно с рабочими 15 и съемными 16 валиками еще больше р :фыхляет и распутывает котонин и очищает его от костры. Бегун 17 подним ет котонин на поверхность барабана 14 и этим способствует переходу котонина с барабана 14 авантрена на вальян 20 первого предварительного штапелятора. С вальяна 20 котонин сбрасывается б.ыстро вращающейся волосяной ш.е1кой 21 и присасывается сетчатому барабану 22, который трубой 47 соединен с пневматическим устройством. Благодаря имеющейся в нижней части сетчатого барабана заслонке 50 котонин легко сходит с сетчатого барабана 22 и по питательному столику 24 попадает под зажим между питательным столиком 24 и питательным валиком 25. между столиком и валиком осуществляется посредством сильной принудительной нагрузки, действующей на цилиндр в наклонном направлении, как указано на фиг. 2 линией 5 -6 . На этой фигу ре имеются питательный валик 1, питательный столик 2, приемный барабан прочеса 3 и продукт 4. Котонин, зажатый между столиком 24 и валиком 25, подвергается действию зубьев гфиемного барабана 26, который и производит первоначальное шгапелирование ко.

тоина. Такое штапелирование котонина возможно только после предвари ельной xopoiriefl подготовки его в рабочих органам авантрена, где котонин должен быть не только хорошо очищен от костры, но и достаточно разрыхлен и распутан.

Кроме предварительного штапелирования приемный валик 26 производит дальнейшее разрыхление и распутывание котонина и очиш,ает его еще больше от костры, чему способствуют находящиеся под ним колосники 27. С приемного валика котонин снимается главным барабаном 28, который совместно с рабочими 29 и съемными 30 валиками отчасти шгапелирует котонин, а главным образом разъединяет комплексные волокна на элементарные для повышения метрического номера волокна котонина. С барабана 28 котонин переходит на верхний 34 и нижний 35 пеньеры, с которых он снимается гребнями 36. Снятый с пеньеров в виде ватки, котонин делится после каждого пеньера на две части вследствие большой ширины прочеса и поступает в воронки 40 второго окончательного штапелятора для превраще ия его в жгутики-ленты. Каждая из четырех таких лент затем попадает в вытяжной аппарат 41, где и происходит окончательное штапелирование котонина. В вытяжном аппарате каждая вытяжная пара состоит (фиг. 3) из двух рифленых валиков, причем верхний валик 1 прижимается к нижнему валику 2 посредством сильной принудительной нагрузки и рифли одного из валиков глубоко входят во впадины

другого, вследствие чего продукт 3 крепко зажимается эгими валиками.

Благодаря крепкому зажиму продукта и соответствующим величинам разводок и вытяжек между вытяжным.и парами волокна котонина во втором штапеляторе распрямляются и располагаются параллельно направлению движения продукта в машине, а волокна, длина которых больше 40 мм, разрываются. Песле вытяжных аппаратов 41 котонин в виде рыхлых мычек сходит с верхней части второго штапелятора по двум лоткам 42 на два полотняных транспортерi 43, которыми котонин и направляется в ящик 44, расположенный внизу машины посредине ее, а с нижней части штапелятора котонин сходит по двум лоткам 42 непосредственно в два яш,ика 45, расположенные по краям машины.

Предмет изобретения.

1.Кардочесальная машина для котонина, отличающая-Я тем, что для лучшей очистки и штапелирования котонина между авантреном и главным барабаногл установлены ватьян 20, волосяная щетка 21, сетчатый барабан 22 с гладким валиком 23, питательный неподвижный столик с рифленым валиком 25 и приемный валик 26 с колосниковой решеткой 27.

2.Форма выполнения машины поп. 1, отличающаяся тем, что после прочеса применены четыре вытяжных аппарата, каждый из которых состоит из вороаки 40 и четырех пар рифленых валиков 41. / /

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОТОНИЗИРОВАННОГО ЛЬНЯНОГО ВОЛОКНА | 2019 |

|

RU2706196C1 |

| СПОСОБ ОЧИСТКИ ВОЛОКНА | 2007 |

|

RU2347863C2 |

| СПОСОБ ОБРАБОТКИ УГАРОВ | 1972 |

|

SU357279A1 |

| ПРИСПОСОБЛЕНИЕ К КАРДОЧЕСАЛЬНОЙ МАШИНЕ ДЛЯ ПЕРЕДАЧИ ПРОЧЕСА ОТ БАРАБАНА К ВАЛЬЯНУ | 1925 |

|

SU3009A1 |

| Гребнечесальная машина для луба | 1933 |

|

SU35957A1 |

| Машина для обработки волосяных и т.п. отходов | 1930 |

|

SU21750A1 |

| Приспособление для переменного питания кард-машин | 1936 |

|

SU50559A1 |

| Кардочесальная машина | 1935 |

|

SU45524A1 |

| КАРДОЧЕСАЛЬНАЯ МАШИНА | 1930 |

|

SU38027A1 |

| Чесально-прядильный агрегат | 1947 |

|

SU70613A1 |

Авторы

Даты

1936-07-31—Публикация

1935-03-25—Подача