Настоящее предложение развивает сущность изобретения по авторскому свидетельству №42629 того же автора в направлении применения дугового статора для получения синхронного числа оборотов различных машин-орудий с цилиндрической вращающейся системой.

Достоинства дугового статора в их общем виде заключаются в том, что он представляет наибольшие возможности встроиться с ним к вращающему органу рабочей машины,, получить произвольную синхронную скорость, регулировать, когда необходимо, эту скорость, снизить подъемной магнитной силой такого статора давление, износ и потери трения основных подшипников самой рабочей машины или осуществить иное магнитное регулирование действующих на вращающийся орган машины механических сил. Эти конструктивные, кинематические и многие другие особенности дугового статора создают те предпосылки, которые необходимы для электрического вращения рабочей машины и двигателя.

Это электрическое устройство, будучи по своей электромеханической природе асинхронной машиной, требует, однако, всегда возможно наименьшего между железного пространства.

Между тем, имеются многие случаи, когда из-за биений, вибраций, недостаточной концентричности и других подобных условий работы вращающегося органа рабочей машины, допустимое междужелезное пространство между активной поверхностью дугового статора и вращаемого им органа машины должно быть принято более или менее значительным во избежание задевания статора ротором.

Кроме того, во многих случаях, особенно при больших мощностях, рациональна работа электропривода в режиме синхронного компенсатора, т.е. с опережающими токами.

По настоящему изобретению вращающийся орган рабочей машины его железный цилиндрический обод, его крестовина, вал, подшипники и другие детали служат деталями ротора синхронного двигателя, статором которого является приставляемый к железному ободу дуговой. статор с обмоткой, питаемой переменным током.

Физической предпосылкой, делающей принципиально возможным такое преобразование ротирующего органа рабочей машины, является то обстоятельство, что ротор, синхронного двигателя не подвергается в нормальной своей работе переменному намагничиванию и может, поэтому, быть выполнен не из слоенного, а из массивного железа, которое имеется в готовом виде в ободе вращающегося органа рабочей машины.

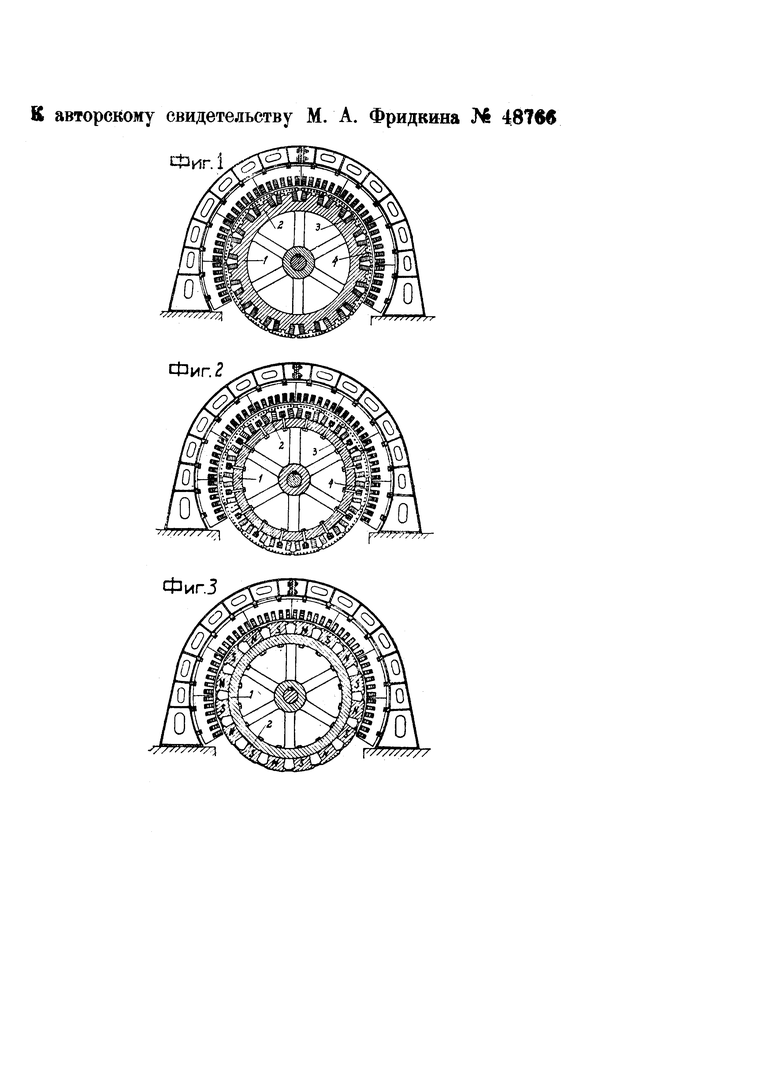

На чертеже фиг. 1, 2 и 3 изображают различные варианты конструктивного выполнения подобного устройства.

По первому варианту (фиг. 1) в железном ободе 1 вращающегося органа прорезываются равномерно распределенные по окружности обода полюсные выступы-зубцы 2, на которые надеваются катушки 3 обмоток возбуждения. Полюсные наконечники 4 могут быть в одних случаях прорезаны заодно с полюсными зубцами в железном ободе вращающегося органа рабочей машины, а в других случаях могут быть изготовлены отдельно и затем прикреплены к полюсным выступам 2. Этот конструктивный вариант целесообразен тогда, когда железный обод вращающегося органа рабочей машины имеет достаточную толщину, допускающую выполнение необходимой глубины прорезов, образующих полюсную систему на этом ободе. В некоторых случаях обод с такими прорезами окажется рациональным получить не механической обработкой, а литым. Ясно, что эти прорезы должны быть по своей длине не больше той части аксиального размера этого обода, которая вступает в индуктивное взаимодействие с дуговым статором.

По второму варианту (фиг. 2) к цилиндрическому железному ободу 1 вращающегося органа рабочей машины привинчиваются отдельно изготовленные полюсные сердечники 2 с наконечниками 4 и с надетыми на них катушками обмотки возбуждения 3. Длина этих полюсов определяется аксиальным размером взаимодействующего с ними дугового статора. Диаметр кривизны сердечника в месте его стыка с ободом определяется диаметром этого обода, а высота полюса, определяемая из условий рационального размещения обмотки возбуждения, дает исходные данные для определения диаметра кривизны дугового статора для каждой данной рабочей машины.

Для получения необходимого начального момента вращения и самопуска нового электрического привода служит обычная короткозамкнутая обмотка.

Подвод постоянного тока к обмотке возбуждения рабочей машины осуществляется, как обычно, через щетки и контактные кольца, размещаемые на валу.

В зависимости от относительного размещения органов рабочей машины, в одних случаях в качестве электрически активной может быть выбрана внутренняя поверхность обода вращающегося органа рабочей машины, и в этих случаях дуговой статор должен быть размещен внутри этого указанного органа.

Следует отметить, что произвольная угловая скорость и возможность мелко-ступенчатого регулирования при данной частоте этой скорости, являющиеся для некоторых групп рабочих машин основной кинематической предпосылкой практического осуществления электрического их сращения с двигателем, теряются электроприводом с синхронной скоростью, так как всякое неравномерное распределение полюсов по окружности роторной зоны рабочей машины вызовет толчки и сделает невозможным синхронный режим работы такой роторной зоны. Этот минус исключает возможность применения указанного электропривода во всех тех случаях, когда требующееся для вращающегося органа рабочей машины число оборотов, в минуту более или менее далеко отстоит от ближайшего синхронного числа оборотов, получаемого по известной формуле

Необходимо, однако, отметить, что так как мощности, для которых рассматриваемый электропривод может быть рационален, сравнительно велики, и рабочие машины, которые требуют таких больших мощностей, мы в большинстве их типов имеем небыстроходными, а разница между двумя смежными синхронными скоростями все более уменьшается по направлению к малым скоростям, то очевидно, что для многих групп рабочих машин указанные нами кинематические ограничения окажутся практически несущественными.

Подъемная магнитная сила дугового, статора и возможность ее использования для уменьшения давления, трения и износа в коренных подшипниках ротирующего органа рабочей машины сохраняется у синхронного электропривода и даже несколько увеличивается тем, что допустимые здесь индукции в зазоре выше, чем у асинхронного электропривода.

Дуговой статор синхронного электропривода, имея при одной и той же полезной мощности меньшее расчетное значение потребляемых киловольт-ампер и несколько более высокое значение магнитной индукции в зазоре, будет, очевидно, легче по весу, чем статор при асинхронном электроприводе. Однако, по расходу меди в роторной зоне существенные преимущества сохраняются за последним, ибо здесь каждый элемент бельичей клетки роторной зоны обтекается током только в течение некоторой части каждого оборота роторной зоны (только во время прохождения этого элемента под дуговым статором) и это обстоятельство делает возможным значительно снизить сечения элементов беличьей клетки. У роторной зоны синхронного электропривода ток обтекает в каждый данный момент всю обмотку роторной зоны машины; к тому же ампервитки этой обмотки значительно больше и, наконец, на роторе имеется демпферная, она же пусковая, обмотка.

Возможен и третий вариант рассматриваемого устройства (фиг. 3). Здесь на цилиндрическом железном ободе 1 вращающегося органа рабочей машины (маховик, барабан, колесо) укрепляются равномерно распределенные по окружности этого обода постоянные магниты 2 чередующейся полярности, изготовленные одним из известных способов. В настоящее время существуют материалы и способы намагничивания, при которых возможно получение постоянных магнитов с необходимой индукцией достаточной устойчивости.

В рассматриваемом варианте указанного двигательного устройства отрегулировка и установка его для работы с заданным коэфициентом мощности может производиться соответствующим приближением или отдалением дугового статора от активной поверхности постоянных магнитов.

В рассматриваемом синхронном двигательном устройстве интервал возможного регулирования зазора сравнительно велик, поскольку велико здесь и номинальное, т.е. исходное абсолютное значение зазора, который, как было указано в 6-8 раз больше, чем у асинхронной системы нового электропривода.

Приближение дугового статора к полюсам на ободе вращающегося органа будет изменять коэфициент мощности в ту же сторону, что и увеличение тока возбуждения в предыдущих вариантах устройства, а отдаление дугового статора от полюсов, т.е. увеличение зазора будет давать в отношении cos φ то же самое, что и уменьшение тока возбуждения.

По сравнению с вариантами синхронного электропривода, где обод вращающегося органа несет питаемые постоянным током полюса, рассматриваемый вариант синхронного электропривода с постоянными магнитами имеет следующие отличия: а) затраты на медь для обмотки возбуждения и джоулевые потери в ней отсутствуют и б) возбудитель, кольца и контактные кольца исключаются.

Следствием этого является увеличение коэфициента полезного действия, уменьшение нагрева, упрощение конструкции нового электропривода и увеличение его надежности за счет исключения токоведущих элементов во вращающемся органе рабочей машины.

| название | год | авторы | номер документа |

|---|---|---|---|

| Ротор асинхронного двигателя | 1941 |

|

SU66159A1 |

| Конденсаторный микрофон | 1936 |

|

SU48567A1 |

| Устройство для приведения во вращение машин-орудий | 1936 |

|

SU48767A1 |

| УСТРОЙСТВО ДЛЯ ПРИВЕДЕНИЯ ВО ВРАЩЕНИЕ МАШИН-ОРУДИЙ | 1932 |

|

SU42629A1 |

| ЭЛЕКТРИЧЕСКАЯ МАШИНА ПЕРЕМЕННОГО ТОКА | 1993 |

|

RU2071628C1 |

| СПОСОБ МОДЕРНИЗАЦИИ ТЯГОВОГО ЭЛЕКТРОПРИВОДА ПОСТОЯННОГО ТОКА | 2021 |

|

RU2785393C1 |

| ЭЛЕКТРОМАШИННЫЙ ПРЕОБРАЗОВАТЕЛЬ ЧАСТОТЫ (ВАРИАНТЫ) | 2012 |

|

RU2503117C2 |

| ОБРАЩЕННАЯ СИНХРОННАЯ РЕАКТИВНАЯ МАШИНА | 2024 |

|

RU2829489C1 |

| МНОГОФАЗНАЯ ЭЛЕКТРИЧЕСКАЯ МАШИНА | 1992 |

|

RU2065243C1 |

| Короткозамкнутый асинхронный двигатель | 1944 |

|

SU66179A1 |

1. Форма выполнения устройства по пп. 1-3 авторского свидетельства №42629, отличающаяся тем, что, с целью получения синхронного числа оборотов рабочего или трансмиссионного цилиндрического органа машины, последний снабжен полюсной системой, образующей вместе с железом цилиндрического обода магнитную цепь ротора.

2. Форма выполнения устройства по п. 1, отличающаяся тем, что полюсные выступы, выполненные отдельно, укреплены на ободе указанного органа машины или образованы из тела обода путем снабжения последнего равномерно расположенными по окружности ротора углублениями, полученными или непосредственно при отливке или же при помощи фрезерования.

3. Применение в устройстве по п. 1 в качестве полюсной системы укрепленных на ободе вращающегося органа машины постоянных магнитов чередующейся полярности.

4. Применение в устройстве по пп. 1-3, с целью регулирования коэфициента мощности его, передвижных в радиальном направлении дугового статора или его отдельных частей.

Авторы

Даты

1936-08-31—Публикация

1935-12-28—Подача