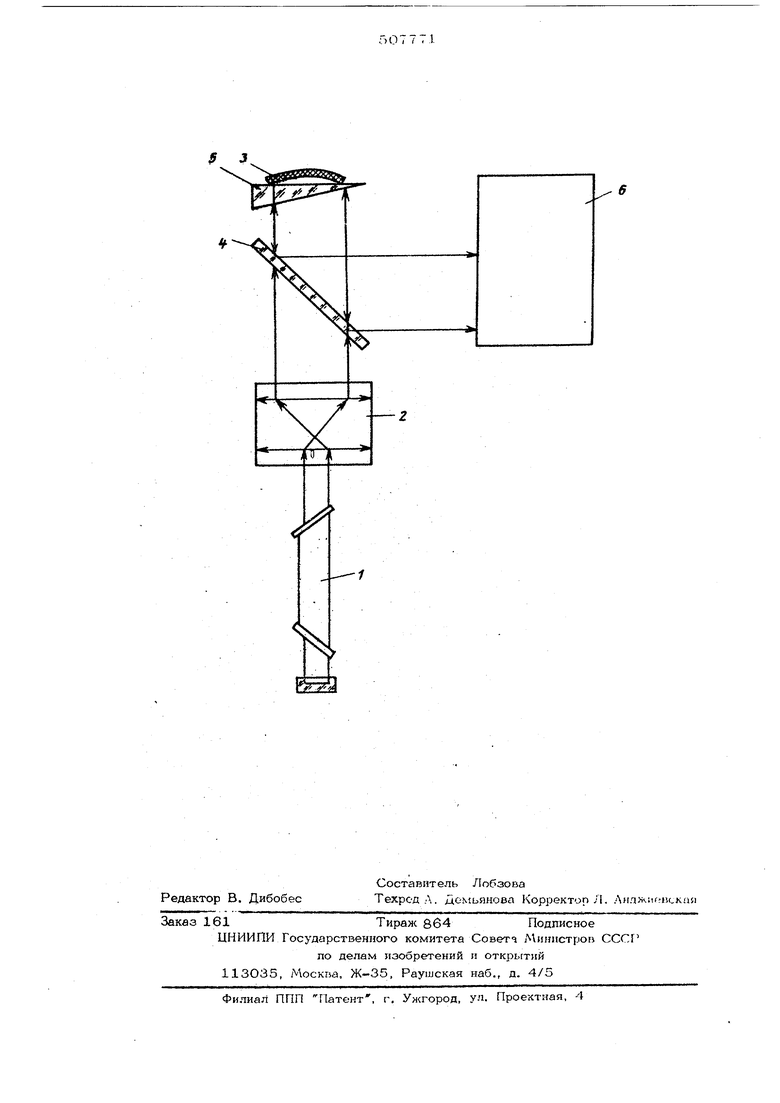

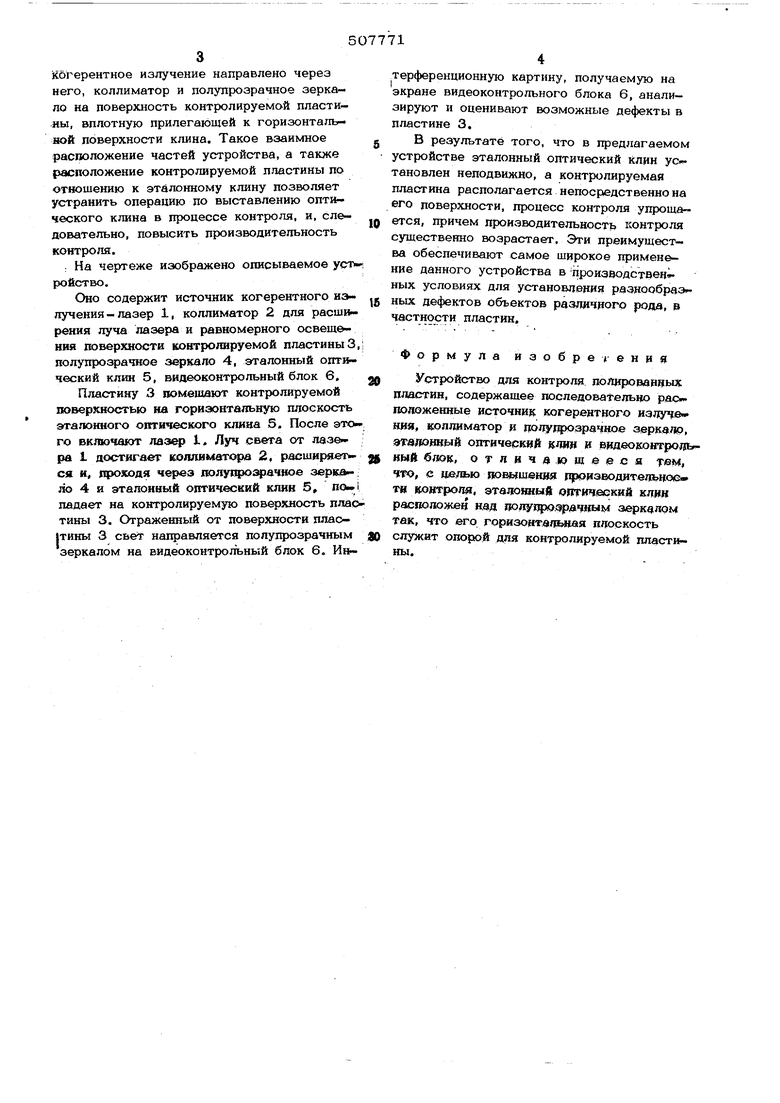

когерентное излучение направлено через него, коллиматор и полупрозрачное зеркало на поверхность контролируемой пластины, вплотную прилегающей к горизонтальной поверхности клина. Такое взаимное расположение частей устройства, а также расположение контролируемой пластины по отношению к этйлонному клину позволяет устранить операцию по выставлению оптического клина в процессе контроля, и, следовательно, повысить производительность контроля. : На чертеже изображено описываемое уст ройство. Оно содержит источник когерентного нэ« лучения - лазер 1, коллиматор 2 для расширения луча лазера и равномерного освещения поверхности контролируемой пластины3 полупрозрачное зеркало 4, эталонный оптический клин 5, видеоконтрольный блок 6. Пластину 3 помешают контролируемой поверкностью на горизонтальную плоскость эталонного оптического клина 5. После это го включают лазер 1. Луч света от лазера 1 достигает коллиматора 2, расширяется и, {фоходя через лолущю ачное зеркало 4 и эталонный оптический клик 5, попадает на контролируемую пов хность плао тины 3. Отраженный от поверхности плас- |тины 3 свет направляется полупрозрачным зеркалом на видеоконтрольный блок 6. Интерференционную картину, получаемую на экране видеоконтрольного блока 6, анализируют и оценивают возможные дефекты в пластине 3. В результате того, что в предлагаемом устройстве эталонный оптический клин ус.тановлен неподвижно, а контролируемая пластина располагается непосредственно на его поверхности, процесс контроля упрощается, причем производительность контроля существенно возрастает. Эти пpeимyщecI ва обеспечивают самое широкое применение данного устройства в -производствен ных условиях для установления разнообраз- ных дефектов объектов различного рода, в частности пластин. Формула изобретения Устройство для контроля полированвых пластин, содержащее последовательно расположенные источник когерентного ния, коллиматор и полупрозрачное зеркалр, зтдлонкмй оптический клин и вндео|сонтрода кыЛ блок, отлнчвюшееся тем, что, с целью яовышения рроизводительиюе ти контроля, эталонны оптический клин расположен н.ад подупро.9рд4ным зеркалом так, что его горизонтальная плоскость служит опорой для контролируемой пластины.

$ 3

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля плоскостности полированных полупроводниковых пластин | 1985 |

|

SU1293485A1 |

| ИНТЕРФЕРОМЕТР | 2010 |

|

RU2423663C1 |

| Устройство контроля качестваКРиСТАлличЕСКиХ лиНз | 1978 |

|

SU836764A1 |

| Интерференционное устройство для контроля линз | 1990 |

|

SU1758423A1 |

| Интерферометр для контроля плоскостности отражающих поверхностей | 1990 |

|

SU1744452A1 |

| Устройство для контроля геометрических характеристик объекта | 1976 |

|

SU590596A1 |

| Устройство для пожарной сигнализации | 1982 |

|

SU1117673A1 |

| Устройство для контроля формы зеркал | 1979 |

|

SU796658A1 |

| Устройство для контроля измерительной головки | 1989 |

|

SU1620837A1 |

| СПОСОБ ИНТЕРФЕРОМЕТРИЧЕСКОГО ИЗМЕРЕНИЯ ОТКЛОНЕНИЯ ФОРМЫ ОПТИЧЕСКИХ ПОВЕРХНОСТЕЙ И СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2263279C2 |

Авторы

Даты

1976-03-25—Публикация

1974-11-04—Подача