1

Изобретение относится к области металлургии и может быть использовано при производстве высококачественных сталей.

Известен способ выплавки легированной стали (авт. св. СССР 191599, кл. С 21 с 5 5/56), заключающийся в том, что полупродукт выплавляется в одном плавильном агрегате, а лигатурный сплав и синтетический шлак в другом.

Известен также способ получения легиро-10 ванной стали (авт.св. СССР 269179, кл. С 21 с 5/56), заключающийся в том, что полупродукт, лигатурный сплав и синтетический шлак выплавляют отдельно в трех различных агрегатах. Однако эти способы имеют ряд is существенных недостатков. В частности, образуюшиеся твердые продукты раскисления недостаточно полно удаляются из расплава, известные способы приемлемы для получения только низко- и среднеуглеродистой стали, 20 так как содержание углерода в полупродукте и лигатуре практически одинаково; одинаковая скорость слива лигатуры и полупродукта не обеспечивает раскисление металла углеродом лигатуры, поскольку его содержание 25

практически не превышает марочного; произвольное отношение массы полупродукта не обеспечивает их оптимального химического состава. В результате качество металла находится на уровне качества электростали открытой плавки.

Целью изобретения является получение стали с меньшей загрязненностью неметаллическими включениями оксидного типа (продуктов реакции раскиления) по сравнению с электрост алью.

Для этого предложен способ, по которому при смешении в ковше жидких лигатур, нераскисленного полупродукта и синтетического шлака отношение массы жидкой лигатуры к массе полупродукта выбирают в пределах J,jg содержание углерода в лигатуре

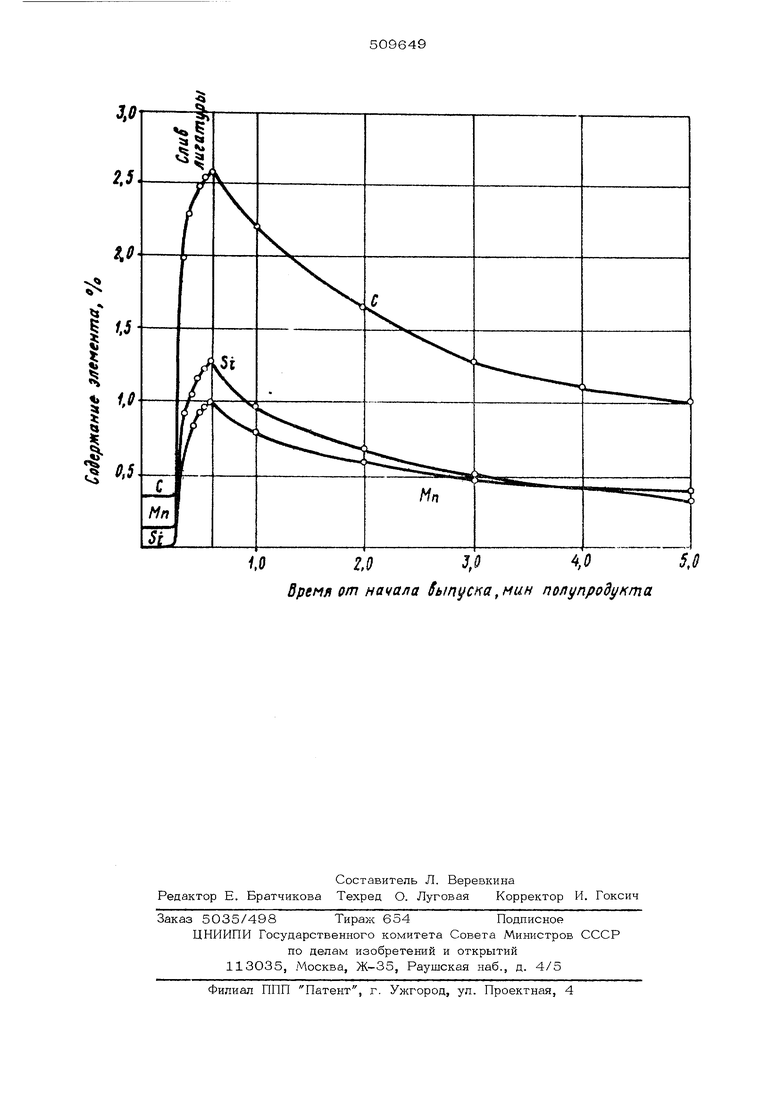

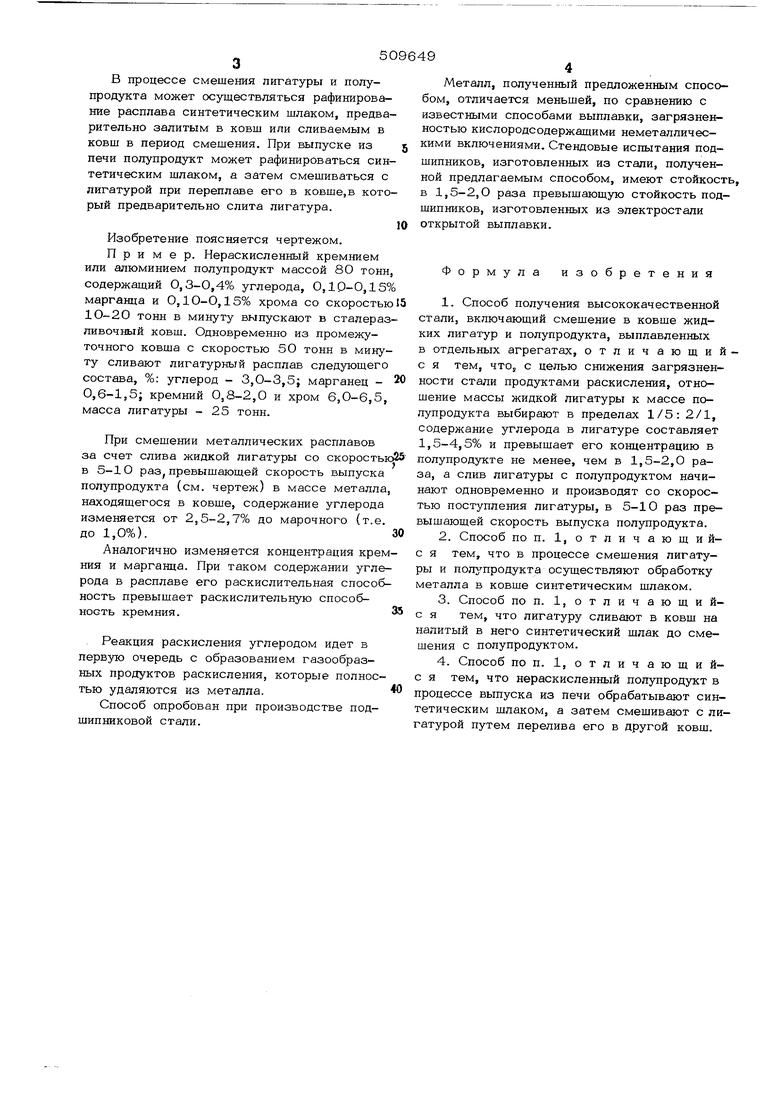

рется более 1,5% и превышает его концентрацию в полупродукте не менее, чем в 1,5 раза, а смешение лигатуры и полупродукта начинают одновременно при сливе компонентов в ковш со скоростью соответственно 4О5О и 1О-2О тонн в минуту. В процессе смешения лигатуры и полупродукта может осуществляться рафинирование расплава синтетическим шлаком, предварительно залитым в ковш или сливаемым в ковш в период смешения. При выпуске из печи полупродукт может рафинироваться синтетическим шлаком, а затем смешиваться с лигатурой при переплаве его в ковше,в который предварительно слита лигатура, Изобретение поясняется чертежом. Пример. Нераскисленный кремнием или алюминием полупродукт массой 8О тонн, содержащий 0,3-0,4% углерода, 0,10-0,15% марганца и 0,10-0,15% хрома со скоростью 1О-20 тонн в минуту выпускают в сталеразливочный ковш. Одновременно из промежуточного ковша с скоростью 50 тонн в минуту сливают лигатурный расплав следующего состава, %: углерод - 3,0-3,5; марганец 0,6-1,5j кремний 0,8-2,0 и хром 6,0-6,5, масса лигатуры - 25 тонн. При смешении металлических расплавов за счет слива жидкой лигатуры со скоростьк в 5-10 раз превышающей скорость выпуска полупродукта (см. чертеж) в массе металла, находящегося в ковше, содержание углерода изменяется от 2,5-2,7% до марочного (т.е. до 1,0%). Аналогично изменяется концентрация крем ния и марганца. При таком содержании углерода в расплаве его раскислительная способность превышает раскислительную способность кремния. Реакция раскисления углеродом идет в первую очередь с образованием газообразных продуктов раскисления, которые полностью удаляются из металла. Способ опробован при производстве подшипниковой стали. Металл, полученный предложенным способом, отличается меньшей, по сравнению с известными способами выплавки, загрязненностью кислородсодержащими неметаллическими включениями. Стендовые испытания подшипников, изготовленных из стали, полученной предлагаемым способом, имеют стойкость, в 1,5-2,0 раза превышающую стойкость подшипников, изготовленных из электростали открытой выплавки. Формула изобретения 1. Способ получения высококачественной стали, включающий смешение в ковше жидких лигатур и полупродукта, выплавленных в отдельных агрегатах, отличающийс я тем, что, с целью снижения загрязненности стали продуктами раскисления, отношение массы жидкой лигатуры к массе полупродукта выбирают в пределах 1/5: 2/1, содержание углерода в лигатуре составляет 1,5-4,5% и превышает его концентрацию в полупродукте не менее, чем в 1,5-2,0 раза, а слив лигатуры с полупродуктом начинают одновременно и производят со скоростью поступления лигатуры, в 5-10 раз превышающей скорость выпуска полупродукта. 2.Способ по п. 1, отличающийс я тем, что в процессе смешения лигатуры и ползтродукта осуществляют обработку металла в ковше синтетическим шлаком. 3.Способ по п. 1,отличающийс я тем, что лигатуру сливают в ковщ на налитый в него синтетический шлак до смешения с полупродуктом. 4.Способ по п. 1, отличающийс я тем, что нераскисленный полупродукт в процессе выпуска из печи обрабатывают синтетическим шлаком, а затем смешивают с лигатурой путем перелива его в другой ковш. i.O103,0 время от начала .мин .0 полупродукта

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства легированной стали | 1990 |

|

SU1752780A1 |

| Способ выплавки средне- и высокоуглеродистых легированных сталей | 1981 |

|

SU986936A1 |

| Способ выплавки стали для автолиста | 1981 |

|

SU981385A1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ ДЛЯ МЕТАЛЛОКОРДА | 2003 |

|

RU2265064C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ В МЕТАЛЛУРГИЧЕСКИХ АГРЕГАТАХ РАЗЛИЧНОГО ФУНКЦИОНАЛЬНОГО НАЗНАЧЕНИЯ | 2018 |

|

RU2688015C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛИ | 2000 |

|

RU2192482C2 |

| Способ выплавки средне- и высоко-углЕРОдиСТыХ НизКОлЕгиРОВАННыХСТАлЕй | 1979 |

|

SU804695A1 |

| Способ выплавки шарикоподшипниковых сталей | 1981 |

|

SU1011701A1 |

| Способ производства низкоуглеродистой безкремнистой стали | 1981 |

|

SU998535A1 |

| Способ внепечной обработки стали | 1990 |

|

SU1812221A1 |

Авторы

Даты

1976-04-05—Публикация

1975-01-03—Подача