Изобретение относится к черной металлургии, в частности к производству шарикоподшипниковых сталей. Известен способ выплавки шарикоподшип.никовых сталей, заключающийся в выплавке . металла в двух агрегатах; с основной футеровкой, в одном из которых выплавляется угле.родистый полупродукт, а в другом - в электI росталеплапильной печи - лигатурный сплав раскислителей и легируюших. Слив полупродукта и лигатуры осуществляется на жидкий синтетический шлак 1. Недостатком данного способа является наличие крупных глобулярных включений, которые являются наиболее неблагоприятными для шарикоподшипниковой стали. Наиболее близким к- предлагаемому по тех нической сущности является способ, включающий завалку шихтовых материалов и шлакообразуюших в два сталеплавильных агрегатаодин с основной, другой - с кислой футеровкой, выплавку металла в этих агрегатах и сли металла в один ковш. Суть способа заключает ся в том, что шлак из агрегата с кислой футе ровкой перед выпуском металла скачивается 2 Недостатком этого способа является обработка металла в ковше только основным шлаком, повышенная активность кальция и магния в котором приводит к значительному загрязнению стали глобулярными включениями. Целью изобретения является повышение качест.а металла за счет снижения загрязненно ти его оксидными и глобулярными включения ми. Поставленная цель достигается тем, что согласно способу выплавки шарикоподшипниковых сталей, включаюшему завалку шихтовых материалов и шлакообразующих в два сталеплавильных агрегата - один с основной, другой - с кислой футеровкой, вьшлавку металла в этих агр гатах и слив металла в один ковш, перед сливом металла вместе со шлаком в одну емкость шлак в агрегате с кислой футеровкой раскисляют порошком из расчета введения 0,2-.. 0,4 кг/т на i% ЯеО. Обработка стали полукислыми шлаками приводит к получению металла более чистого по глобулярным и оксидным включениям. Раскисление 1ллака в печи с кислой футеровкой порошком кокса в указанных предела обеспечивает содержание FeO в печном шлаке перед выпуском металла в пределах 1,8-3% после смешения в емкости основного и раски ленного кислого шлака содержание FeO находится в пределюс 0,8-1,2%. При таком содержании FeO в щ;;|аке металл наименее загрязнен глобулярными и оксидными включениями Использование порошка кокса в количеств большем 0,4 кг/т на 1% FeO в шлаке привоит к резкому загущению шлака, в связи с ем часть 1Ш1ака после выпуска остается в .агегате; поэтому основность шлака после смещения в емкости получается 1,2 И содержание FeO менее 0,8% , что приводит к большему загрязнению металла глобулярными включениями. При раскислении шлака порошком кокса в количестве, менее 0,2 кг/т на 1% FeO шлак перед выпуском содержит 4% FeO, а после смешения в емкости - более 1,2% FeO, следствием чего является загрязнение металла грубыми оксидными включениями. Пример. Проводят выплавку шарикоподшипниковой стали по двум вариантам в двух 10-тонных печах: по известному и предлагаемому способу. Вьшлавку по известному способу проводят в основной печи на углеродистых отходах с полным окислением. Окислительный шлак скачивают, заводят основной, который раскисляют порошком кокса и ферросилиция. Выплавку в кислой печи проводят переплавом легированных отходов с окислением газообразным кислородом. Шлак из печи перед выиуском металла скачивают. Металл из печи, футерованной основными огнеупорами, вместе со шлаком и металл из печи, футерованной кислыми огнеупорами, без шлака сливают в один ковш и обрабатывают инертным газом (аргоном). Раскисляют металл в ковше кусковым алюминием. Разливку . : металла проводят сифоном в слитки массой 2,7 т. При контроле металла на содержание неметаллических включений в готовом сорте по ГОСТ 801-60 выявляют значительное загрязнение оксидными и глобулярными включениями. Выплавку стали ШХ 15 по предлагаемому способу, проводят в основной лечи на углеро-. дистых отходах с полным окислением, окислительный шлак скачивают, и наводят основной, а рафинировочный шлак раскисляют порошком кокса и ферросилиция.. Выплавку стали в печи с кислой футеровкой проводят переплавом легированных отходов с окислением газообразным кислородом. Окислительный шлак частично скачивают, заводят рафинировочный. Шлак раскисляют порошком кокса в количестве 0,2-0,4 кг/т на 1% FeO. При получении плотного голубого шлака металл вместе со шлаком выливают в ковш, затем в этот же KOBUI выливают металл вместе со шлаком из печи, футерованной основными огнеупорами. Металл в ковше раскисляют алюминием и обрабатывают инертным газом. Разливку металла проводят сифоном в слитки массой 2,7 т. Контроль качества проводят в готовом сорте по ГОСТ 801-60. Металл знпчигельно чише по

310117014

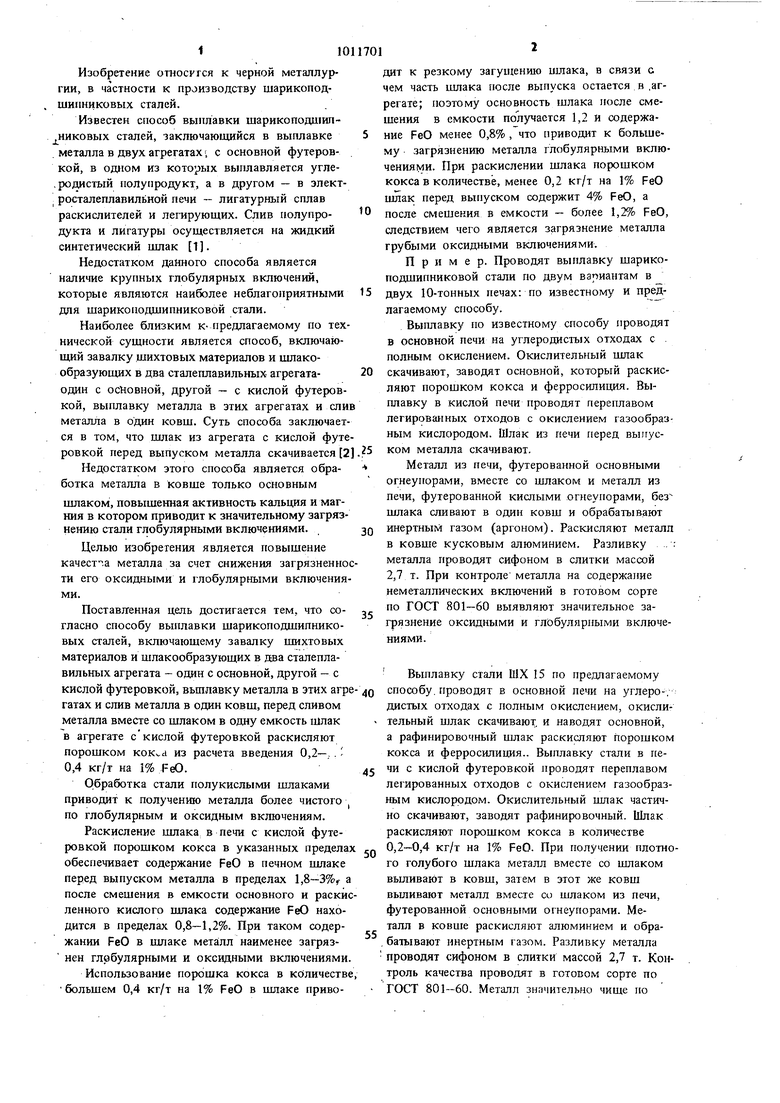

глобулярным и оксидным включениям по . Результаты контроля состава шлаков и касравнению с металлом, выплавленным по извес- чества металла по обоим вариантам выплавки

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выплавки высокопрочной стали | 1983 |

|

SU1139757A1 |

| СПОСОБ ВЫПЛАВКИ РЕЛЬСОВОЙ СТАЛИ | 2006 |

|

RU2315115C1 |

| Способ выплавки подшипниковой стали | 1980 |

|

SU865925A1 |

| СПОСОБ ВЫПЛАВКИ РЕЛЬСОВОЙ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 2004 |

|

RU2269578C1 |

| СПОСОБ ВЫПЛАВКИ РЕЛЬСОВОЙ СТАЛИ | 2007 |

|

RU2346059C1 |

| СПОСОБ ВЫПЛАВКИ РЕЛЬСОВОЙ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 2007 |

|

RU2350661C1 |

| СПОСОБ ВЫПЛАВКИ ПОДШИПНИКОВОЙ СТАЛИ | 2000 |

|

RU2197538C2 |

| СПОСОБ ВЫПЛАВКИ РЕЛЬСОВОЙ СТАЛИ | 2006 |

|

RU2325447C1 |

| Способ выплавки стали | 1979 |

|

SU885292A1 |

| Способ получения легированной стали | 1986 |

|

SU1382859A1 |

СПОСОБ ВЬШЛАВКИ ШАРИКОПОДШИПНИКОВЫХ СТАЛЕЙ, включающий завалку шихтовых материалов и шлакообразующих в два сталеплавильных агрегата - ,6дин с основ . ной, другой - с кислой футеровкой, выплавку металла в этих агрегатах и слив металла в один ковш, отличающийся тем, что, с целью повышения качества металла за счет снижения загрязненности его оксидными и глобулярными включениями перед сливом металла вместе со шлаком в одну емкость щлак в агрегате с кислой футеровкой раскисляют порощ1С{}м кокса из расчета введения 0,2-0,4 кг/т на 1% FeO.

Основная

Предлагае301088мый

Кислая

Основная

301108

Кислая

Основнай

Кислая

301102 Основная Предлагае301611Кислая мый Основная 301130 Кислая Основная В числителе - основность шлака

1,87

2,2

0,6 0,42

б72

3,3

0,93

TTs

0,1

1,98 0,4

.

2,5

0,9

0,2 1,15

Mi

2,2

1,01

03

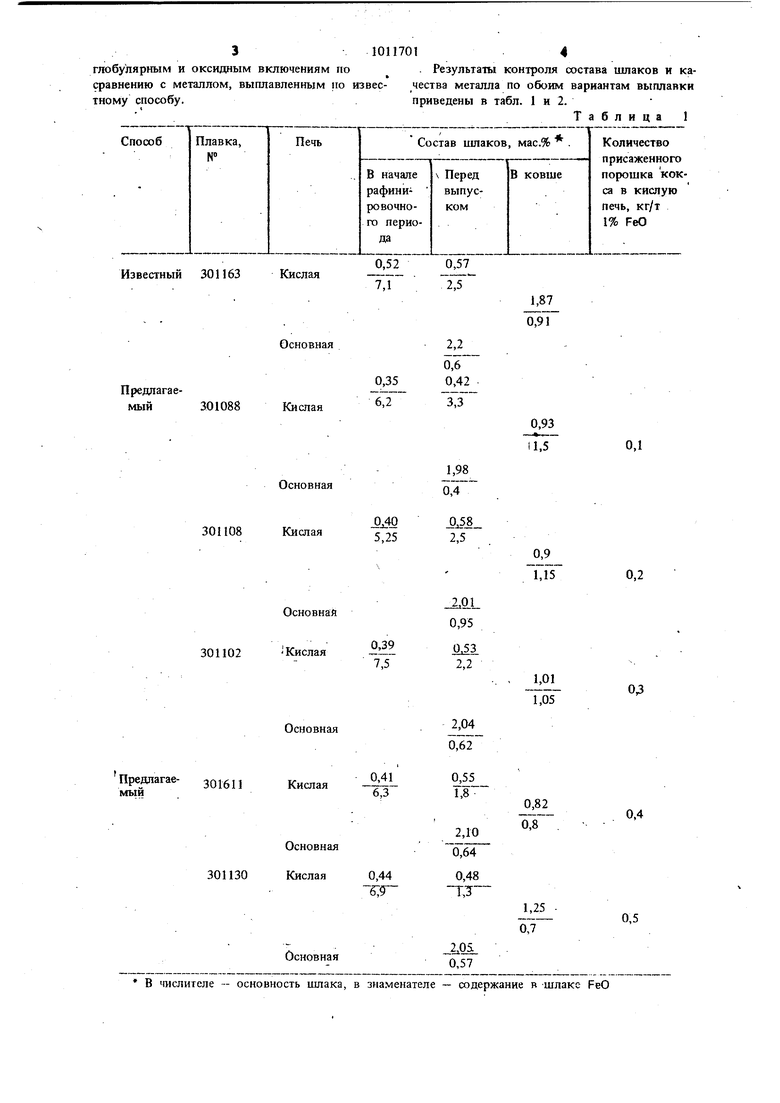

Т05 ,48 ,1 ,7 содержание в -шлаке FeO Из приведенных данных видно, что металл выплавленный по предлагаемому способу, чище по неметаллическим включениям в сравнении с металлом, выплавленным по известному способу. При раскислении кислого шлака порошком кокса в количестве 0,3-0,4 кг/т на 1% FeO металл удовлетворяет требованиям

Таблица ,2 ТОСТ .801-60 по загрязненности неметаллическими включениями и всем другим показате , лям. Предлагаемый способ выплавки позволяет, повысить качество шарикоподишпниковых сталей и получить экономический эффект 2 р./т стали.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Жданов К, К., Шмырев А | |||

| И., Верховj цев Э | |||

| В | |||

| и pp | |||

| Тталь, 1972, ГГ.б, с.505-508 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Воинов С | |||

| Г., Шалимов А | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| подшипниковая сталь, М., Металлургия, , с | |||

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИСТОГО БАРИЯ ИЗ ТЯЖЕЛОГО ШПАТА | 1923 |

|

SU480A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| -i AfmtfecK.i ш i fa-KAf ПЕНА | |||

Авторы

Даты

1983-04-15—Публикация

1981-04-29—Подача