В последнее время большим распространением пользуются печи системы Беккера (патент американской фирмы Копперс К° и германские патенты №№ 454259 и 508792). Между тем, опыт эксплоатации этих печей на протяжении ряда лет показал значительные недостатки их конструкции, выражающиеся: а) в неравномерности обогрева стен камер по высоте; б) в высокой температуре отопительных каналов в сравнении с печами других конструкций;в) в сравнительно небольшой производительности коксовых печей и г) в значительных -сопротивлениях системы.

Сравнение печей Беккера с другими конструкциями коксовых печей показало, что при равной ширине камеры, при одинаковой шихте, при равном периоде коксования и прочих равных условиях, потребная температура в каналах печей Беккера на 80-100° выше, чем в печах других систем. В результате производительность печей Беккера, при максимальной для динасового кирпича температуре, на 10-15% ниже.

Причина этого кроется в несовершенстве конструкции отопительной системы печей Беккера. В указанной

системе стена камеры по высоте имеет различную толщину.

Переменная толщина стен в печах Беккера имеет целью выравнять тепяопервдачу по высоте камеры, так как коксовый газ образует при горении сравнительно короткий факел пламени с наиболее интенсивной температурой в нижней части. В печах Беккера, с целью уменьшения теплопередачи в нижней части и увеличения за этот счет теплопередачи в верхней части камеры, толщина стен в нижней части камеры почти на 50% больше, чем вверху.

При такой конструкции, однако, нижняя часть кладки, в виду большей толщины стены и затрудненной теплопередачи,нагревается изнутри доболее высокой температуры, что ограничивает форсирование печей.

Значительная толщина стен камеры приводит, кроме указанного выше, к уменьшению живого сечения отопительных каналов, что весьма нежелательно, и к значительному удорожанию (на 15-20%) стоимости фасонной кладки стен камер.

В предлагаемой ниже конструкции стены камер выполняются одинаковой толщины по всей высоте камеры.

с целью получения равномерного обогрева по высоте, встреча коксо;вого газа, поступающего из корнюра, с воздухом, поступающим из регенераторов, происходит на разной высоте, а именно: в одних каналах начало горения будет иметь место вы.ще, чем в другом. Такое рассеяние центров горения позволит удлинить обогрев по высоте и не иметь перегрева нижней части камеры.

При обогреве бедным газом встреча газа и воздуха, т. е. начало горения, происходит внизу, у самого основания отопительного канала.

Толщина стены камеры при этом может быть минимальной, удовлетворяя лищь требованиям необходимой статической прочности. Предлагаемая конструкция значительно отличается от конструкции для подвода газа в печах Отто, где газ через .длинные и узкие трубки подается на разную высоту непосредственно снизу из пространства под печами, в газораспределительный канал и горелки (корнюр там отсутствует). В предлагаемой конструкции горелки помещаются в глубине газовых колодцев, что препятствует заграфичиванию или засорению последних. В печах Отто горение происходит попеременно в четных и нечетных отопительных каналах и на разных уровнях происходит в щахматном порядке, т. е. если в данном обогревательном простенке четные каналы имеют выход газа выще, а нечетные ниже, то в смежном обогревательном простенке расположение меняется на обратное. В предлагаемой конструкции горение происходит одновременно по всей длине простенка, а в следующий период-по всей длине другого простенка.

Регулировка распределения бедного газа и воздуха по отдельным вертикалам осуществляется кирпичами, установленными в основании вертикалов в месте у устьев косых ходов. Это значительно уменьщает сопротивление системы по сравнению с печами Беккера и других систем, так как отпадает регулировка шиберами в сборном горизонтальном канале над вертикалами, где сопротивления.

вследствие резкого изменения сечений, весьма велики и составляют 30-50% сопротивлений всей отопительной системы.

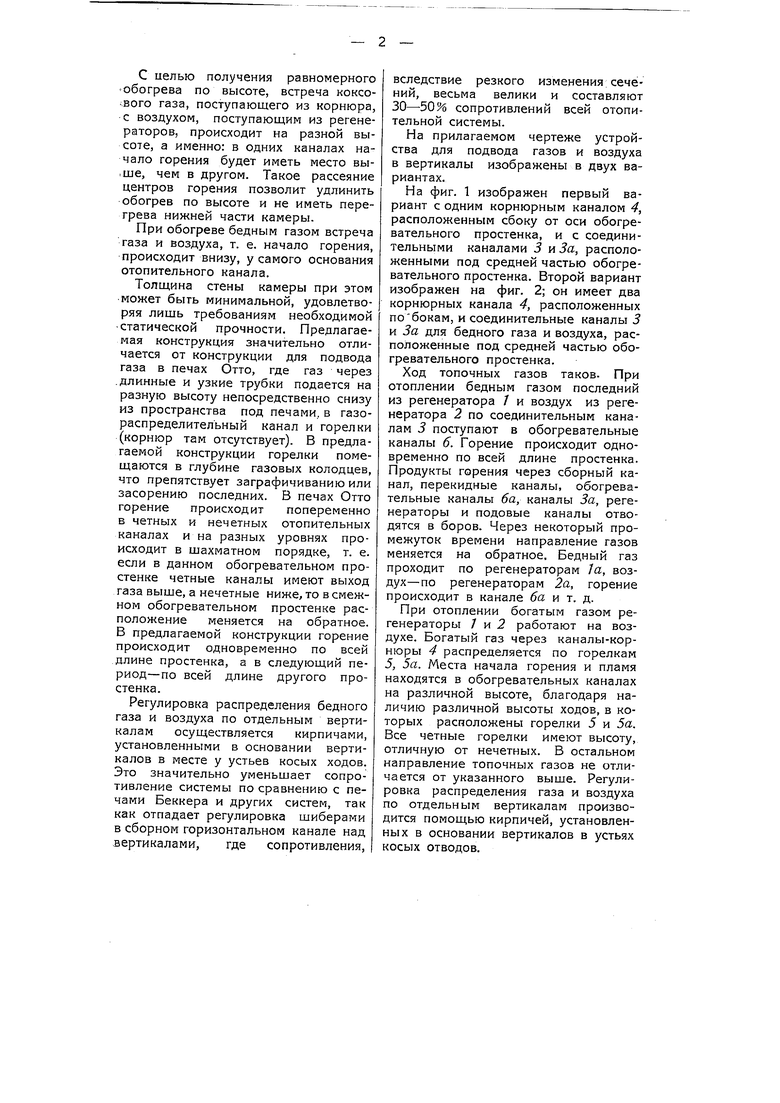

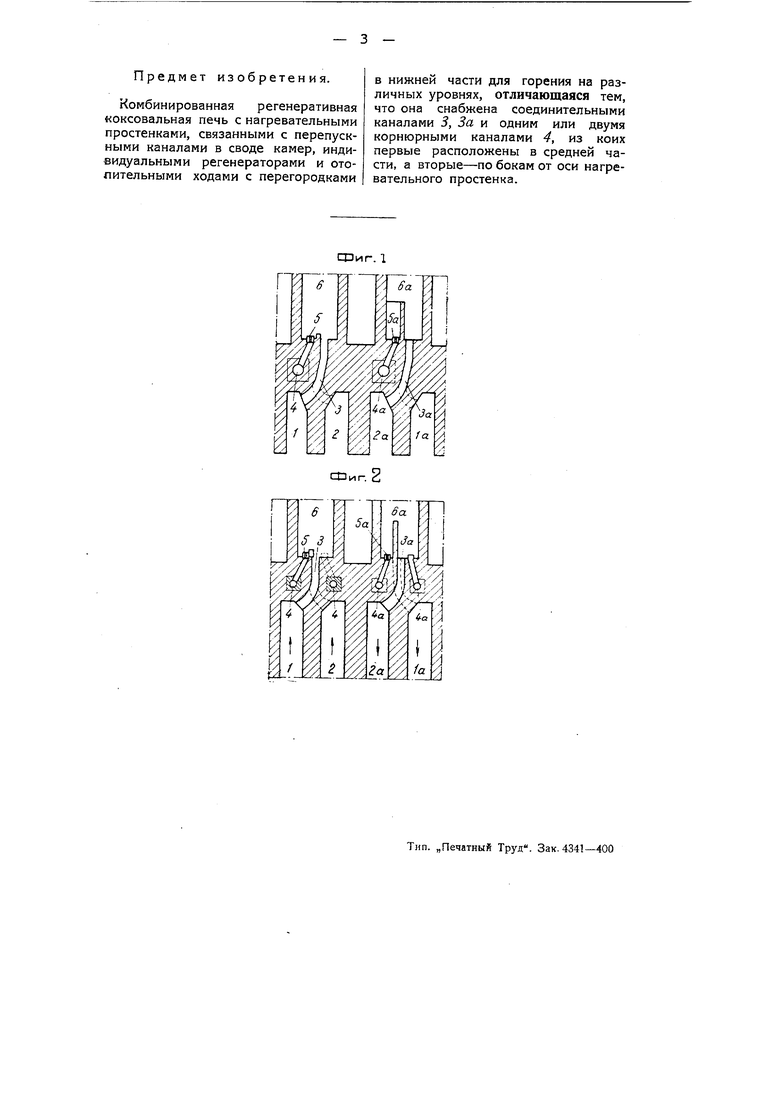

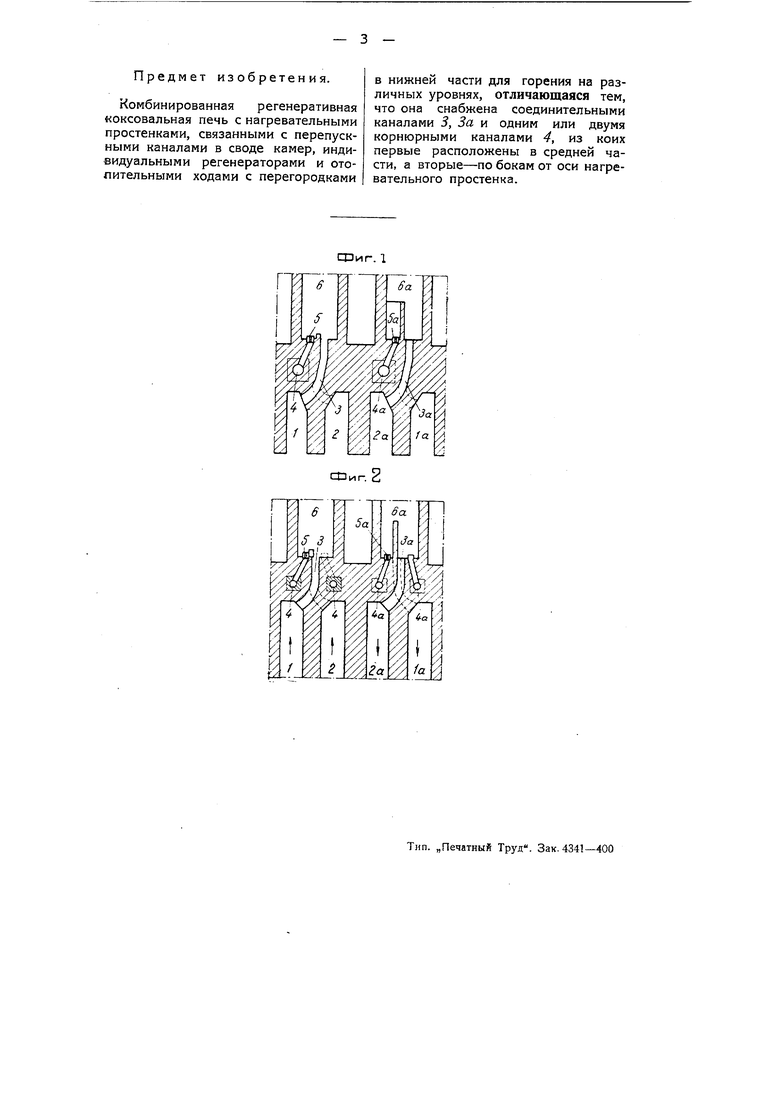

На прилагаемом чертеже устройства для подвода газов и воздуха в вертикалы изображены в двух вариантах.

На фиг. 1 изображен первый вариант с одним корнюрным каналом 4, расположенным сбоку от оси обогревательного простенка, и с соединительными каналами 5 и За, расположенными под средней частью обогревательного простенка. Второй вариант изображен на фиг. 2; он имеет два корнюрных канала 4, расположенных побокам, и соединительные каналы 3 и За для бедного газа и воздуха, расположенные под средней частью обогревательного простенка.

Ход топочных газов таков. При отоплении бедным газом последний из регенератора 7 и воздух из регенератора 2 по соединительным каналам 3 поступают в обогревательные каналы 6. Горение происходит одновременно по всей длине простенка. Продукты горения через сборный канал, перекидные каналы, обогревательные каналы ба, каналы За, регенераторы и подовые каналы отводятся в боров. Через некоторый промежуток времени направление газов меняется на обратное. Бедный газ проходит по регенераторам /а, воздух-по регенераторам 2а, горение происходит в канале ба и т, д.

При отоплении богатым газом регенераторы 7 и 2 работают на воздухе. Богатый газ через каналы-корнюры 4 распределяется по горелкам 5, 5а. Места начала горения и пламя находятся в обогревательных каналах на различной высоте, благодаря наличию различной высоты ходов,в которых расположены горелки 5 и 5а. Все четные горелки имеют высоту, отличную от нечетных. В остальном направление топочных газов не отличается от указанного выще. Регулировка распределения газа и воздуха по отдельным вертикалам производится помощью кирпичей, установленных в основании вертикалов в устьях косых отводов.

Предмет изобретения.

Комбинированная регенеративная коксовальная печь с нагревательными простенками, связанными с перепускными каналами в своде камер, индивидуальными регенераторами и отопительными ходами с перегородками

в нижней части для горения на различных уровнях, отличающаяся тем, что она снабжена соединительными каналами 3, За и одним или двумя корнюрными каналами 4, из коих первые расположены в средней части, а вторые-по бокам от оси нагревательного простенка.

| название | год | авторы | номер документа |

|---|---|---|---|

| Комбинированная регенеративная коксовальная печь | 1935 |

|

SU46521A1 |

| Комбинированная регенеративная коксовальная печь | 1935 |

|

SU46872A1 |

| Комбинированная регенеративная коксовальная печь | 1935 |

|

SU46522A1 |

| Регенеративная коксовальная печь | 1930 |

|

SU34518A1 |

| Комбинированная коксовальная печь | 1935 |

|

SU48145A1 |

| Комбинированная регенеративная коксовальная печь | 1935 |

|

SU46523A1 |

| ГОРИЗОНТАЛЬНАЯ КОКСОВАЯ ПЕЧЬ | 1987 |

|

SU1496242A1 |

| Комбинированная регенеративная коксовальная печь | 1935 |

|

SU48143A1 |

| ВЕРТИКАЛЬНАЯ КОКСОВАЯ ПЕЧЬ НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 1991 |

|

RU2007434C1 |

| КОКСОВАЛЬНАЯ ПЕЧЬ | 1956 |

|

SU110006A1 |

UL.

Авторы

Даты

1937-01-01—Публикация

1936-07-07—Подача