1

Изобретение касается способа производства гранулированной мочевины, которая прессуется в листы или в другие формы.

В настоящее время в качестве удобрения широко npi. .еняется гранулированная мочевина, имеющая форму гранул диаметром примерно 1-2 мм. Причиной, Вызывающей необходимость формования мочевины в определенную форму, является тенденция кристаллической мочевины к слеживанию. Это происходит в результате того, что кристаллы мочевины имеют малые размеры и, кроме того, они гигроскопичны. Слежавшаяся мочевина обладает большой твердостью и крайне неудобна в дальнейшей обработке. Отсюда вытекает необходимость в уменьшении площади поверхности мочевины, чтобы таким образом воспрепятствовать абсорбции влаги. Среди разнообразных способов гранулирования мочевины следует отметить широко применяющийся способ, включающий инжекцию или пропускание расплавленной, практически безводной, мочевины сквозь сопло в грануляционную башню, в которой расплавленная мочевина охлаж;,ается в результате контакта с охлаждающим газом таким, как, например, воздух.

Кроме указанного способа, известен также способ, заключающийся в получении гранул в виде чещуек, включающий охлаждение расплавленной мочевины на холодной поверхности с последующим дроблением отвержденной мочевины и превращением ее в чешуйки, атакже опособ, включающий охлаждение при

помощи масла, по которому осуществляется инжекция расплавленной мочевины в охлаждающую среду, напримео в минеральное масло. Указанным способам присуще общее отличие, заключающееся в полном расплавлеНИИ мочевины, хотя бы один раз за время технологического процесса.

Существуют также способы механического гранулирования, например экструзия и таблетирование, прессование кристаллических х.атериалов, в частности, в листы с последующим их дроблением на гранулы.

Способы, по которым используют полностью расплавленную мочевину, гранулирование с образованием чещуек и способ,

включающий масляное охлаждение, имеют недостатки: все они требуют наличия водяного пара для превращения твердой мочевины в практически безводный плав, а также не предотвращают образования биурета, что происходит в результате пребывания мочевины в расплавленном состоянии в течение продолжительного времени. Кроме того, применение грануляционной башни значитель ной стоимости приводит к загрязнению окру жающей среды, что происходит в результате уноса измельченных в мелкий порошок частиц мочевины, попадающих в охлаждающий воздух, отводящийся из бащни. При использовании методов механического гранулирования давление порядке несколь ких килограммов на квадратный сантиметр еще недостаточно для того, чтобы придать соответствующую твердость гранулам, в то время, как такое давление совершенно доста точно при использовании способов, включающих плавление мочевины. В случае применения механических способов формования мочевины для получения значительной твердости требуется дорогостоящее оборудование. Если сравнить способ гранулирования в башнях со способом гранулирования при помощи механического давления, то оказывается, что последний более выгод н с точки зрения качества продукции, а первый с точки зрения производительности на единицу аппаратуры. Недостатком способа механичес кого гранулирования, как уже отмечалось, является необходимость создания высокого давления для получения прочных гранул. Цель изобретения - получение гранулиро ванной мочевины, обладающей значительной твердостью. Особенностью изобретения является добавление к кристаллической мочевине перед прессованием вещества,выбранного из ряда, состоящего из расплавленной мочевины, содержащей воду в количестве менее 5 вес.%, высокомолекулярного вещества, например парафинового воска, способного плавиться или опекаться при температуре в интервале от 50 до 130 С, или альдегида, способного химически взаимодействовать с мочевиной. Добавление любого из идентифицирован ных выше веществ увеличивает твердость гранулирсжанной мочевины. В соответствии с изобретением гранулированную мочевину изготовляют путем прессования предварительно нагретой до температуры 50-132°С кристаллической мочевины под давлением, равным по крайней мере 2 кг/см , в какую-либо подходящую форму например листа или сферическую. Исходное сырье (мочевину) смешивают с расплавленной мочевиной. Гранулированную мочевину получают, например, путем дробления мочевины, сформованной в форму листа, по указанному методу с последующим отбором гранул трч-буемого размера. Применяемая по изобретению мочевина может быть получена любым способом. Способ изготовления мочевины из аммиака и двуокиси углерода хорошо известен. В общем случае эти способы включают реакцию аммиака и двуокиси углерода в молярных соотношениях от 2 до 4 моль первого и 1 моль последнего при температуре 13О-210°С и давлении 70-ЗОО атм. При этом теоретически получают от 30 до 75% мочевины. Избыток аммиака и не вступивший в реакцию аммиак так же, как и двуокись углерода, выделяют из полученной мочевины и затем конденсируют для повторного цикла. Например, промышленную мочевину получают реакцией аммиака и двуокиси углерода при высоких температуре и давлении. Такая реакция протекает в соответствии со следующими формулами: NH COONHa NH.COONH. ,+H,0 Мочевина в кристаллической форме может быть получена путем выделения непрореагировавшегося карбаминовокислого аммония из синтетического раствора мочевины с последующим концентрированием водного раствора мочевины, или в виде гранул - путем сушки распылением концентрированного раствора. Мочевина может содержать воду в количестве менее 5 вес.%. Предпочтительна мочевина с гранулами, проходяшими сквозь сито с отверстиями 20 меш и задерживаю- шимися ситом с отверстиями 60 меш. Расплавленная мочевина, вводимая в твердую мочевину, может содержать менее 5 вес,% воды и.должна сохранять температуру в диапазоне от точки плавления мочевины, т.е. 132 С, до 115 С. Расплавленную мочевину добавляют в количестве 550 вес,%, преимущественно 15-35 вес.%, относительно кристаллической; если количество расплавленной мочевины превышает 50 вес,%, то способ по существу идентичен способу охлаждения расплавленной мочевины, кроме того, продукт с трудом извлекается из прессующей аппаратуры; если количество расплавленной мочевины менее 5 вес,%, необходимо увеличение давления формования. Смешение кристаллической и расплавленной мочевин ведут в любой аппаратуре, позволяющей получить однородную смесь, лучще В месильной машине, но можно также осуществлять в червячном питателе, который служит для подачи исходного сырья в прес- совочно-формовочную аппаратуру. Однако необходимо соблюдать осторожность, чтобы предотвратить отверждение расплавленной мочевины во время смешения. Таким образом, представляется необходимым, например, предварительный нагрев кристаллической мочевины до температуры в пределах от 50 С до точки плавления ее, или необходимо обогревать аппаратуру для смешения.

Механические условия прессования и формования выбирают такими, чтобы температура находилась в пределах 50-132°С и ниже точки плавления мочевины и давление по крайней мере было 2 кг/см2. Если , температура ниже 50 С, невозможно получить продукт со значительной степенью тве|эдости, даже если давление составляет 10О кг/см л выше. Верхний температурный предел определяется точкой плавления используемой мочевины и понижается по сравнению с точкой плавления чистой мочевины по мере увеличения содержания воды. В том случае, когда давление ниже 2 кг/см -, невозможно получить продукт, обладающий значительной степенью твердости, даже если температура повышается почти до точки плавления мочевины. Верхний предел давления теоретически не определяется и зависит только от экономических факторов.

Твердость полученной мочевинытем выше чем Выше температура или давление прессования. В случае, когда изготавливается мочевина определенной степени твердости, давление прессования может быть понижено за счет увеличения температуры. Предпочтительные условия формования следующие: температура 70-13О С, давление 5-100кг/см. Время прессования обычно менее 6О сек. В любом случае время прессования должно быть достаточным, чтобы обеспечить при заданной температуре и давлении твердость, рав- ную по крайней мере 0,5 кг. Условия формования могут.быть смягчены путем увеличения содержания воды в мочевине. Вода или водный раствор мочевины (которые могут иметь температуру от 30 до 140 С и содержит от 10 до 95 вес.% мочевины) могут быть введены в кристаллическую мочевину из расчета содержания воды в мочевине 0,5-5%.

Согласно изобретению, в мочевину ввоцят высокомолекулярное соединение, например воск, способное плавиться или спекаться при температурах SO-13O С, в количестве от 1 до 50 вес.% мочевины, или альдегид, способный реагировать с мо- евиной, например формальдегид, ацетальдегид, изомасляиый альдегид, в количестве от 0,001 до 0,О5 моль на 1 моль кристаллической мочевины, При формовании мочевины могут быть о.обавлены гербициды, инсектициды, бактерицидь, ингибирующие нитрование агенты красители, пигменты и т.д. Возможно введение следующих высокомолекулярных веществ полиэтилметакрилат, атактический полипропилен, полистирол, полиэтилен, поливиниловый спирт, метилолмочевина, метилированная метилолмочевина и метилолмеламин, а также разнообразные воски,включая животные, например пчелиный, минеральные, например озокерит и парафин, и синтетические, например микрокристаллический воск (церезин) и окисленный микрокристаллический воск,

Для формования мочевины предпочтительны вальцы, имеющие на обеих поверхностях полукруглые вогнутые углубления. вальцами пропускают исходный материал. Поскольку цель изобретения - формование мочевины путем ее сжатия под воздействием тепла, для достижения этой цели может быт использована любая аппаратура, выполняющая эти функции. Таким образом, аппаратура не ограничивается наличием вальцев.

Для получения гранулированной мочевины в соответствии с изобретением необходимо осуществить ее механическое сжатие до формы листа толщиной предпочтительно менее 10 мм, чаще 1-5 мм, дробление с помощью дробилки, а затем отобрать гранулы, щие требуемый размер (1-4 мм). Грануль большего размера вновь дробят, а грануль меньшего размера возвращают на повторную обработку. При необходимости раздробленные гранулы могут быть подвергнуты механической обработке или помещены в струю нагретого воздуха, чтобы получить лучший эффект плавления, необходимый для закругления краев раздробленных гранул.

По изобретению мочевину прессуют при повыщенной температуре, причем этот способ не должен рассматриваться как комбинация механического давления при нормальных температурах, а также способа, в котором мочевина расплавляется полностью, как было указано выше. Условия нагрева по изобретению, имеют большое значение.

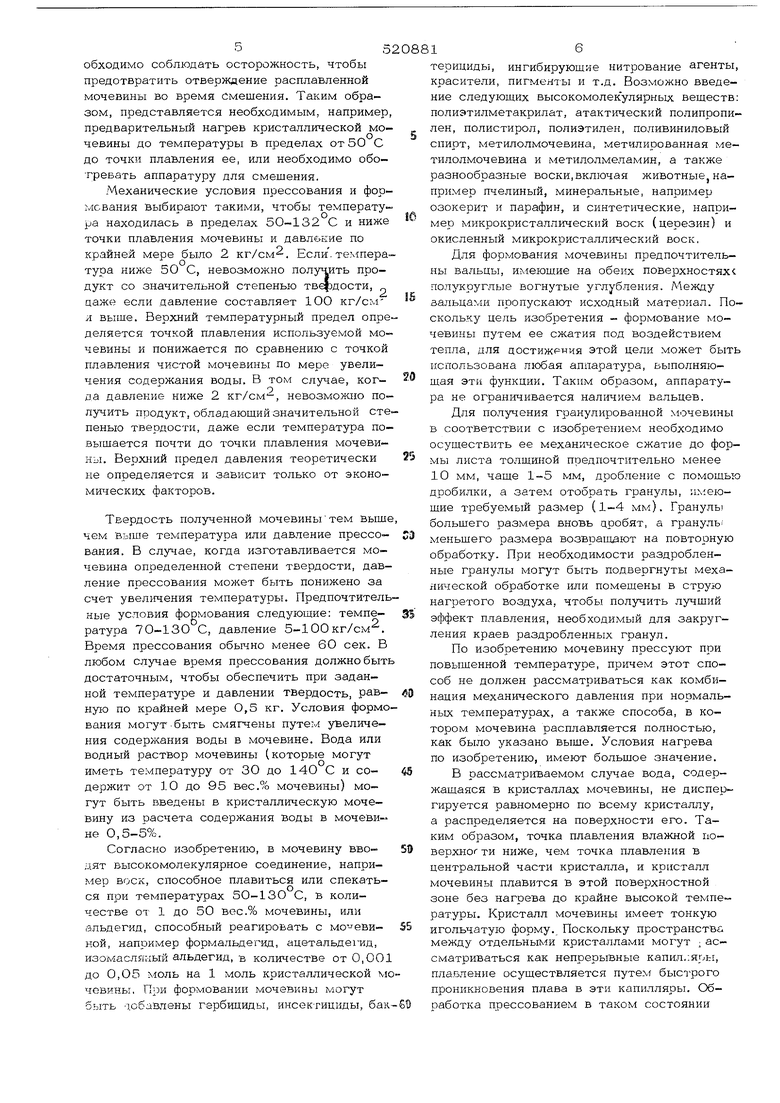

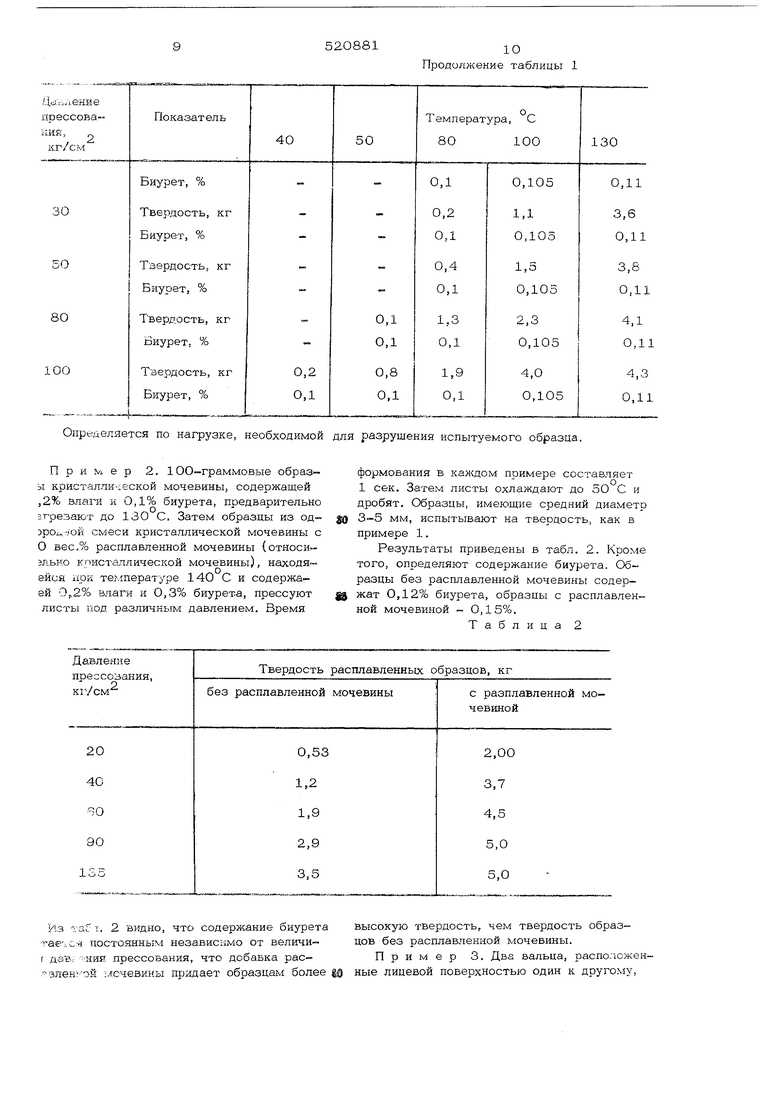

В рассматриваемом случае вода, содержащаяся в кристаллах мочевины, не диспергируется равномерно по всему кристаллу, а распределяется на поверхности его. Таким образом, точка плавления влажной гюверхногти ниже, чем точка плавления в центральной части кристалла, и кристалл мочевины плавится в этой поверхностной зоне без нагрева до крайне высокой температуры. Кристалл мочевины имеет тонкую игольчатую форму. Поскольку пространства между отдельными кристаллами могут ; ассматриваться как непрерывные KanHn,:Hijbi, пла.Бление осуществляется путем быстрого проникновения плава в эти капилляры. Обработка прессованием в таком состоянии облегчает проникание пла :а и вызывает появленне мостового эффекта, который до настоящего времени не был описан или обнаружен по другим методам, Как при начальном нагреве, так и при тепловой обработке, в процессе прессования некоторое количество воды испаряется, а это способствует увеличению прочности полученного после формования продукта. Усиливающее дейст вие плавления по периферии, вызванное нагревом, и пол гченный мостовой эффект, основанный на проникании плава под давлением, должны рассматриваться как эффектив ные условия для получения твердого продукта . Если Выполняется какая-либо одна из Этих операций, например одно прессование то плав проникать не будет и потребуется крайне высокое давление для получения мостового эффекта, что происходит в результате небольшого количества воды, пере носимого кристаллами мочевины. С другой стороны, одна только тепловая обработка затрудняет хорошее проникновение плава и сходна с полным плавлением кристаллов. Следовательно, В этом случае невозможно получить твердый продукт, кроме того, возникают затруднения, связанные с дением. Практически изобретение обеспечивает ряд технических преимуществ. Во-первых, плавление или спекание только части мочевины достаточно, чтобы получить связующий эффект для кристаллов мочевины и, сл довательно, количество теплоты достаточно для формования гранул. Во-вторых, посколь ку количество тепла, необходимое для формования, мало, то количество тепла, подле жащее охлаждению, тоже будет небольшим Таким образом, отпадает необходимость в больших башенных холодильниках, что сниж ет стоимость оборудования и предотвращае возможные аварии таких бащенных холодил ников. В-третьих, время нагрева короче, а температура нагрева ниже по сравнению с этими параметрами способов, по которым осуществляется полное расплавление мочев ны. Следовательно, образование биуретапрактически предотвращается. Уменьшение времени нагрева и применение пониженных температур позволяет также формовать или гранулировать мочевину, внесенную в какой-либо сельскохозяйственный агент или другой продукт, легко восприимчивый к декомпозиции при высоких температурах. Даже в том случае, когда в мочевину вводится какое-либо высокомолекулярное соединение, обладающее низкой температурой плавления, например воск, который добавляют для предотвращения увлажнения или для контроля расплавления, то и тогда не происходит образования двух фаз, как это имеет место в случае применения способа полного плавления. Это значительно упроща-ет технологический процесс. Способ механического формования требу ет Высоких давлений - порядка нескольких сотен килограммов на квадратный сантиметр, тогда как для осуществления способа по изобретению требуется давление порядка нескольких десятков килограммов на квадратный сантиметр. И,-наконец, введение расплавленной мочевины в кристаллическую позволяет преодолеть недостатки, присущие использованию прессовочно-формовочной аппаратуры с вальцами. Ниже приведены примеры, иллюстрирующие предлагаемый способ. Пример 1, 40-граммовые образцы кристаллической мочевины, содержащей 0,2 вес.% воды и 0,1 вес.% биурета, загружают в металлическую пресс-форму, поддерживаемую при температуре плавления, приведенной в табл. 1. Образцы вьщерживают в ней 3 мин, затем прессуют под давлением, приведенным также в табл. 1, в течение 15 сек до образования листов толщиной примерно 2 мм. Из каждого листа изготовляют образцы в виде треугольников со сторонами 5 мм, которые испытывают на твердость. Содержание биурета было измерено для каждого образца. Полученные результаты прив-едены в табл. 1 Таблица 1

Да1.1ение прессоваКИЯз ,

кг/см

| название | год | авторы | номер документа |

|---|---|---|---|

| АЭРИРОВАННОЕ КОНДИТЕРСКОЕ ИЗДЕЛИЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2015 |

|

RU2697378C2 |

| УДОБРЕНИЯ В ВИДЕ СФЕРИЧЕСКИХ ГРАНУЛ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2017 |

|

RU2662201C1 |

| Прессовочная масса на основе органосилоксановой смолы | 1974 |

|

SU638604A1 |

| СТАБИЛЬНАЯ ГРАНУЛА (ВАРИАНТЫ) С АКТИВНЫМИ АГЕНТАМИ ДЛЯ КОРМОВЫХ КОМПОЗИЦИЙ | 2006 |

|

RU2415602C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННЫХ ОРГАНО-МИНЕРАЛЬНЫХ НАНОУДОБРЕНИЙ | 2011 |

|

RU2479559C2 |

| СПОСОБЫ И УСТРОЙСТВА ДЛЯ ПОЛУЧЕНИЯ БИУРЕТА И ЦИАНУРОВОЙ КИСЛОТЫ | 2007 |

|

RU2383530C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНДИТЕРСКОГО ИЗДЕЛИЯ (ВАРИАНТЫ) | 2012 |

|

RU2606527C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТНО-КАЛИЙНОГО УДОБРЕНИЯ, СОДЕРЖАЩЕГО НИТРАТ КАЛЬЦИЯ, ЕГО ПРОДУКТЫ | 1996 |

|

RU2146663C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОПЛАВКОГО КЛЕЯ, ИМЕЮЩЕГО НЕЛИПКОЕ ПОКРЫТИЕ | 2015 |

|

RU2688853C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО РЕГЕНЕРАТИВНОГО ПРОДУКТА С ПРИМЕНЕНИЕМ ВАЛЬЦОВОГО КОМПАКТОРА | 2014 |

|

RU2576438C1 |

Определяется по нагрузке, необходимой для

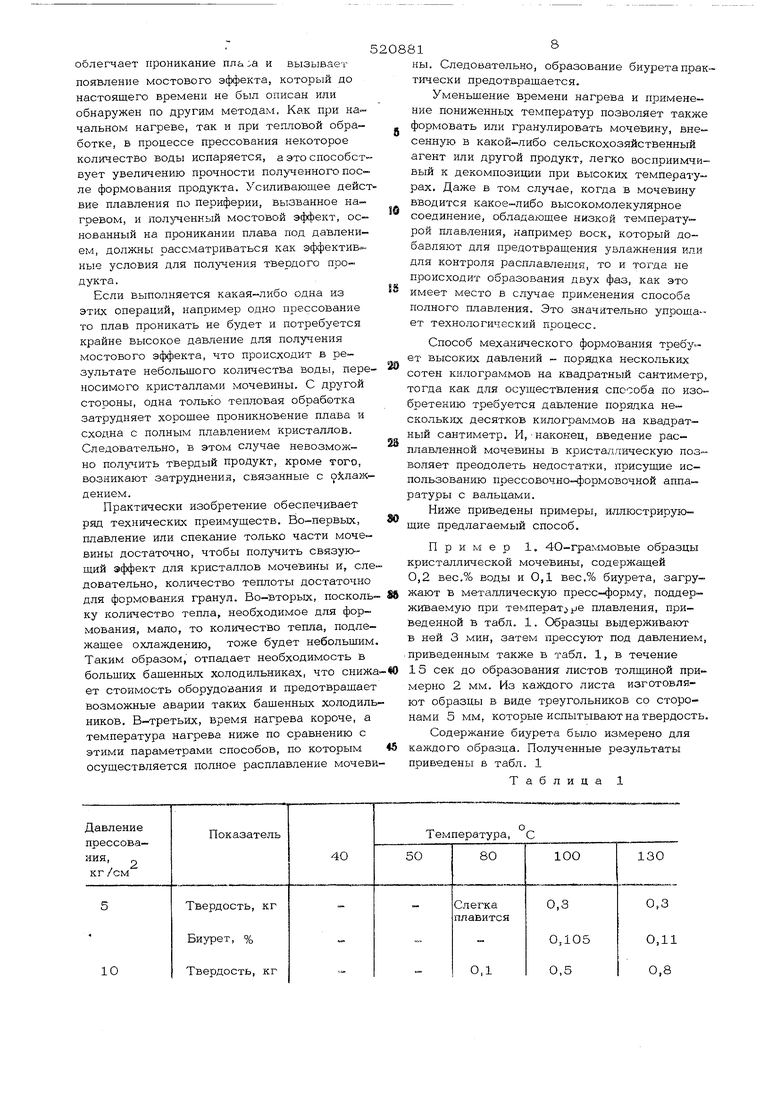

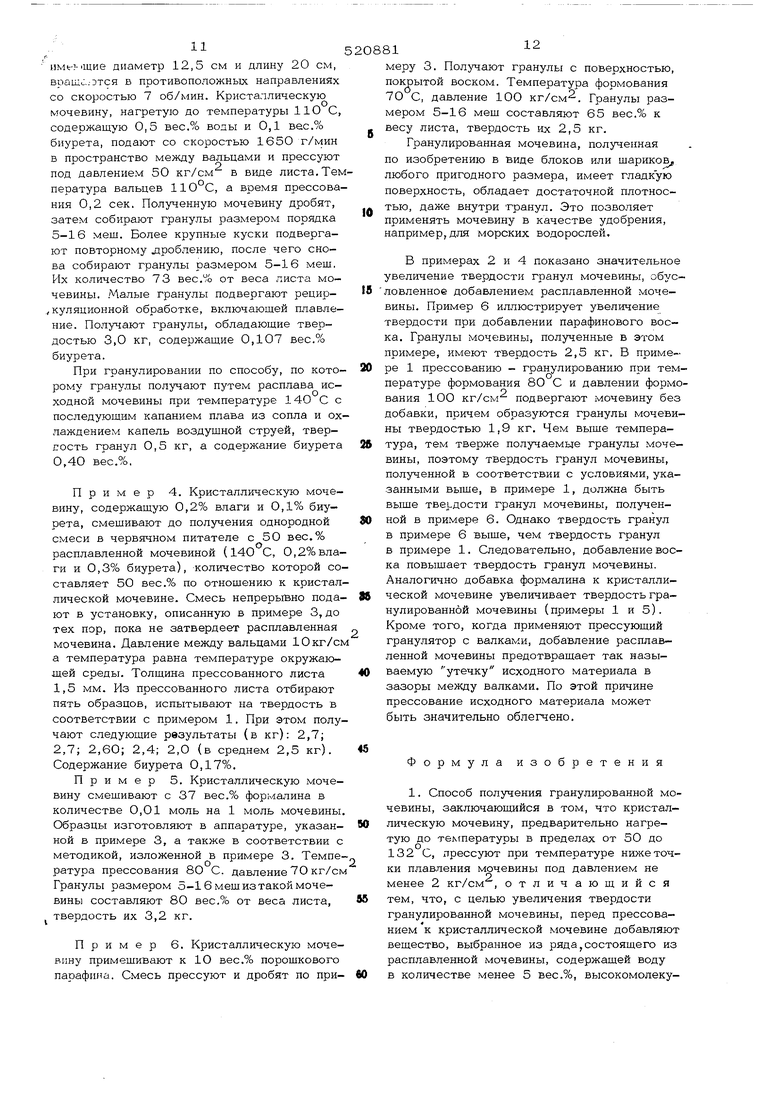

Пример 2. 1 ОО-граммовые образы кристалли-1еской мочевиныг содержащей ,2% влаги и ОД% биурета, предварительно 5грезают до 130 С. Затем образцы из одэрОд..-10Й смеси кристаллической мочевины с О вес.% расплавленной мочевины (относиэг.ьв:о кристаллической мочевины), находяейся гфк температуре 140 С и содержаей влаги и О,3% биурета, прессуют листы под различным давлением. Время

Из та т. 2 видно, что содержание биурета гае-лСд постоянным независимо от величиf дав. -ния прессования, что добавка расзлевуой ;дсчевкны придает образцам более i

формования в каладом примере составляет 1 сек. Затем листы охлаждают до 50 С и дробят. Образцы, имеющие средний диаметр 3-5 мм, испытывают на твердость, как в примере 1.

Результаты приведены в табл. 2. Кроме того, определяют содержание биурета. Образцы без расплавленной мочевины содержат 0,12% биурета, образцы с расплавленной мочевиной 0,15%.

Таблица 2

высокую твердость, чем твердость образцов без расплавленной мочевины.

Пример 3. Два вальца, расположенные лицевой поверхностью один к другому, разрушения испытуемого образца. диаметр 12,5 см и длину 20 см, вращс..отся в противоположных направлениях со скоростью 7 об/мин. Кристаллическую мочевину, нагретую до температуры НО С, содержащую 0,5 вес.% воды и 0,1 вес.% биурета, подают со скоростью 1650 г/мин в пространство между вальцами и прессуют под давлением 50 кг/см в виде листа. Тем пература вальцев 110°С, а время прессования 0,2 сек. Полученную мочевину дробят, затем собирают гранулы размером порядка 5-16 меш. Более крупные куски подвергают повторному лроблению, после чего снова собирают гранулы размером 5-16 меш. Их количество 73 вес.% от веса листа мочевины. Малые гранулы подвергают рецир,, куляционной обработке, включающей плавление. Получают гранулы, обладающие твердостью 3,0 кг, содержащие 0,107 вес.% биурета. При гранулировании по способу, по которому гранулы получают путем расплава исходной мочевины при температуре 14О С с последующим капанием плава из сопла и ох лаждением капель воздущной струей, твердость гранул 0,5 кг, а содержание биурета 0,40 вес.%. Пример 4. Кристаллическую мочевину, содержащую 0,2% влаги и 0,1% биурета, смещивают до получения однородной смеси в червячном питателе с 50 вес.% расплавленной мочевиной (140 С, 0,2%влаги и 0,3% биурета), количество которой со ставляет 5О вес.% по отнощению к кристал лической мочевине. Смесь непрерывно подают в установку, описанную в примере 3, до тех пор, пока не затвердеет расплавленная мочевина. Давление между вальцами 10кг/см а температура равна температуре окружаю щей среды. Толщина прессованного листа 1,5 мм. Из прессованного листа отбирают пять образцов, испытывают на твердость в соответствии с примером 1. При этом полу чают следующие результаты (в кг): 2,7; 2,7; 2,60; 2,4; 2,0 (в среднем 2,5 кг). Содержание биурета 0,17%. Пример 5. Кристаллическую мочевину смещивают с 37 вес.% формалина в количестве 0,01 моль на 1 моль мочевины Образцы изготовляют в аппаратуре, указанной в примере 3, а также в соответствии с методикой, изложенной в примере 3. Температура прессования 80 С. давление 7О кг/см Гранулы размером 5-16 мещ из такой мочевины составляют 80 вес.% от веса листа, твердость их 3,2 кг. Пример 6. Кристаллическую мочевину примещивают к Ю вес.% порошкового парафина. Смесь прессуют и дробят по при81меру 3. Получают гранулы с поверхностью, покрытой воском. Температура формования 7О С, давление 10О кг/см. Гранулы размером 5-16 мещ составляют 65 вес.% к весу листа, твердость их 2,5 кг. Гранулированная мочевина, полученная по изобретению в виде блоков или щариков, любого пригодного размера, имеет гладкую поверхность, обладает достаточной плотностью, даже внутри транул. Это позволяет применять мочевину в качестве удобрения, например, для морских водорослей, В примерах 2 и 4 показано значительное увеличение твердости гранул мочевины, обусловленное добавлением расплавленной мочевины. Пример 6 иллюстрирует увеличение твердости при добавлении парафинового воска. Гранулы мочевины, полученные в этом примере, имеют твердость 2,5 кг. В примере 1 прессованию - гранулированию при температуре формования 80 С и давлении формования 100 кг/см подвергают мочевину без добавки, причем образуются гранулы мочевины твердостью 1,9 кг. Чем выще температура, тем тверже получаемые гранулы мочевины, поэтому твердость гранул мочевины, полученной в соответствии с условиями, указанными выще, в примере 1, должна быть выше твердости гранул мочевины, полученной в примере 6. Однако твердость гранул в примере 6 выще, чем твердость гранул в примере 1. Следовательно, добавление воска повышает твердость гранул мочевины. Аналогично добавка формалина к кристаллической мочевине увеличивает твердость гранулированной мочевины (примеры 1 и 5). Кроме того, когда применяют прессующий гранулятор с валками, добавление расплавленной мочевины предотвращает так называемую утечку исходного материала в зазоры между валками. По этой причине прессование исходного материала может быть значительно облегчено. Формула изобретения 1. Способ получения гранулированной мочевины, заключающийся в том, что кристаллическую мочевину, предварительно нагретую до телтературы в пределах от 50 до 132 С, прессуют при температуре ниже точки плавления мочевины под давлением не менее 2 кг/см , отличающийся тем, что, с целью увеличения твердости гранулированной мочевины, перед прессованием к кристаллической мочевине добавляют вещество, выбранное из ряда,состоящего из расплавленной мочевины, содержащей воду в количестве менее 5 вес.%, высокомолеку1352О8лярного соединения, например парафинового , способног-о плавиться или спекаться при температуре в интервале от 50 до 130 С, и альдегида, способного химически взапмодействовать с мочевиной. т 2. Способ поп. 1,отлича-ющ и и с я тем, что расплавленную мочевину добавляют в количестве от 5 до 5О% по весу в расчете на кристаллическую мочевпну. . Способ по п. 1, отличающ и и с я тем, что высокомолекулярное 114 вещество, например парафиновый воск, добавляют в количестве от 1 до 50% по весу В расчете на кристаллическую мочевину. 4. Способ по п. 1,отличающ и и с я тем, что альдегид добавляют в количестве от 0,001 до 0,05 моль на 3 моль кристаллической мочевины, Приоритет по пунктам: 22.01.70 по п. 1 (кроме признака введения расплавленной мочевины) и пп. 3-4. 08.О9.70 по п. 1 (признак введение расплавленной мочевины), и по п. 2.

Авторы

Даты

1976-07-05—Публикация

1971-01-20—Подача