Изобретение относится к прес:соБОЧ ным массам на основе органосилоксановой смолы. Эти прессовочные массы используют для получения материалов по методу пребсования, литьевого прессования, литья под давлением или экструзии. Полученные материалы используют для изготовления изоляционных материалов, преимущественно для находящихся под высокими термической и.механической нагрузками электрических и электронных элементов. Известна прессовочная масса на основе органосилоксановой смолы, катализатора отверждения, наполнителя и плас тификатора - стеарата кальция или цинка l . Однако материалы, полученные на основе этой прессовочной массы, не удовлетворяют требованиям в отношении механической прочности и электроизолирующей способности особенно при повыгиенных температурах в интервале 100-350 С. Цель изобретения - создание прессовочной массы, дающей материалы повышенной механической прочности. При этом прессовочные массы цолжны обладать такими же хорошими свойствами. характеризующими текучесть, отвержда мость и способность извлекаться из формы, как и прессовочные массы, полученные с помощью известных способов для применения при небольших термических нагрузках. Улучшение свойств должно достигаться без ухудшения технологии получения и переработки прессовочных масс. Согласно предложенному изобретению это достигается тем, что в смесь кремнийорганической смолы, катализатора, наполнителя, содержащей или несодержащей пигменты, вводят определенное количество реакционноспособного диорганополисилоксана, выбранного из группы Х(51Кк о)„51йкЧ to Z(SiRR0)nSiRR2 (2) Z{Si-RR0)SiRRY СЗ) где X и У представляют собой функциональные, способные вступать в реакцию в условиях отверждения прессовочной массы при сшивании атомы или группы атомов, например -ОН, ОСОВ,-О8, - галоген, -СНзСН, , NHR-, ,5H,SR,H,OSi(,OSi(OHl2 HAHOSi(OHlR

бозначает силоксановый остаток общей ормулы

(OSiRX ),0S-i X2)g fdSiХЛ Y,

и, в И и представляют собой алкил, алкенил, арил, арилалкил, галоидалкил, галоидарил, гидроксиарил или цианалкил, предпочтительно, метильный остаток, трифторпропильный остаток или фенильный остаток, принимае.г значение всех чисел от 2 до 1000, к, 6 ., m в некоторых случаях могут принимать значение О или могут обозначать все числа, лежащие в интервале между 1 и 500, причем сукма к, 6 , т должна быть менее и . При этом послеовательность членов (-OSiRX t-OS-i X.,,j, C-OSiXVlf,, в цепи может быть любой.

Количество добавляемого в соответствии с настоящим изобретением реакционное пособного диорганополисилоксана может изменяться в широких границах и составляет 0,5-72 вес«%, преимущественио используемое количество диорганополисилоксана составляет 1-40 вес.%.

Прессовочные массы, которые вместо обычно прн-меняем лх до настоящего времени пластифицирующих добавок, в частности стеаратов; стеариновой кирлоты и так далее, содержат соответствую.дае изобретению реакционмоспособные диорганополисилоксаны, с успехом могут перерабатываться способом литьевого прессования или другими способами формоваЕ- ИЯ. Обладая очень хорошей текучестью,, эти прес совочные массы быстро и полностью отверждаются в течение короткого про™ межутка времени.

Вводимые в соответствии с предло™ женным изобретением реакдионноспособные дяорганогюлисилоксаны вызывают в смеси такое быстрое сшивание, что теперь можно обходиться такими дешевыми катали Зс1торамк, оказывающими слабое действие при (ествлении известных до наатсядего времени способов, -как окись свинца, углекислый свинец и так далее. Кроме того может быть . значительно понижена концентрация каталнзатора в расчете на общее количество органополисилоксанов, Это благоприятно сказывается на условиях хранения неотвержденных прессовочнь1х масс, т.е. неотвержденные массы могут храниться более продолжительное время и с меньшими затратами. Высокая прочностьf достигаемая уже в процессе прессования, дополнительно может быть повьмена в результате термической обработки отформованных Р23,целий. Это объясняется тем, что в противопо ложностьизвестным прессовочн1 з массам в /данном случае отсутствуют пла-. вящиеся и размягчающие структуру вещества.

Линейная структура применяемых реакционнеспособных диорганополиси

локсанов обеспечивает хорошую текучесть получ-аемых литьевых прессовочных масс. Кроме того, подобная благоприятная текучесть обеспечивает хорошую переметиваемость отдельных компонентов в смесительном приборе, например в нагретом двухвалковом станке, в смесителе или в экструдере, в результате чего улучшается гомогенность массы по сравнению с,гомогенностью масс, получаемглх известньп И способами.

Поскольку вводимые в соответствии с настоящим изобретением в прессовочные массы реакционноспособные диорганополисилоксаны уже обладают поверхностно-активными свойствами, прессовочные массы способны самоизвлекать) ся из формы без использования дополнительного смазывающего средства.

Кроме того, существенное преимущество изобретения состоит в том, что имеется возможность вводить в прессовочную массу реакциоиноспособные диорганополисилоксаны в любое время в процессе-получения. Так, например, эти соединения могут быть введены в предварительно приготовляемую смесь, состоящую из кремнийорганической смолы, наполнителя, пигмента и катализатора, или же добавлены в качестве первого компонента в смесительный прибор Однако наиболее предпочтительно гомогенизировать их в кремнийорганической смоле уже перед прибавлением добавок Механическая прочность. прессовочньгх масс еще более может быть повышена в том случае, когда соответствующее настоящему изобретению добавление к смоле производят уже .в процессе ее получения. При. этом реакциониоспособный диорганополисилоксановый компонент может быть применен уже к органохлорсиланамг т.е. к обычным -техническим сырьевым веществам, испольsyeiviiiiM при получении силиконовой смолы, до гидролиза. Если необходимо предусмотреть другие исходные соединения для получения смолы, например, алкоксисил.аны, ацётоксисиланы и так далее, и/или осуществить другие стадии реакции, например этерисЬикацию, реакцию присоединения или реакцию уравновешивания, термическую или каталитическую конденсацию, то (в соответствии с обстоятельствами) способ может быть несколько видоизменен Можно часть хлорсилановой смеси вводить в реакцию совместно с реакционнсспособньгми диорганопЬлисилоксанами и непосредственно после этого производить добавление остальных составных частей, необходимых для полу-Чения смолы. Благодаря частичному введению реакционноспособного диорганополисклоксана в структуру смолы уже перед процессом отверждения может быть сокращено время цикла прессоночной массы, что имеет решающее

значение для экономического осушествления способа литьевого прессования.

Преимуществом способа является широкая возможность его применения. В зависимости от выбора типа и количества реакционноспособного диорганополисилоксана можно придать желаек5ые свойства пресс-изделиям, соответствующие целям применения и условиям переработки. Так, может быть использована вся область между мягкими, эластичными и твердыми прессовочными массами, дающими вязкие пресс-издели В большинстве случаев повышение доли реакционноспособного диорганополисилокеана в прессовочной массе приводит к более высокой эластичности и ударной вязкости образца с надрезом, в то время как понижение доли диорганополисилоксана вызывает повышение Емодуля и приводит к большой хрупкости образцов. Выбор реакционноспособного атома или атомных групп X, У и Z зависит как от природы применяемого катализатора, так и от состава кремнийорганической смолы. Преимущественно ускорителем отверждения является соединение двухвалентного свинца, например окись свинца, а реакционоспоЬобнь1ми атомами или атомными группами кремнийорганической смолы являются силанольные группы. В этом случае X и У предпочтительно представляют собой связанные с кремнием гидроксильные группы. Если в соответствующей настоящему изобретению добавке содержатся винильные группы, то предпочтительно дополнительное присутствие ускорителя перекисного типа который при температуре переработки разлагается и выступает в качестве поставщика радикалов при вулканизации Если в кремнийорганической смоле содержатся S-i И -группы, то она может сшиваться в результате реакции присоединения по алкенильным группам, присутствующим в соответствующей настоящему изобретению добавке, причем эта реакция может быть ускорена известным образом, например . Однако в.большинстве случаев в качестве быстрой реакции отверждения на первый план выдвигается реакция конденсации, силанольных групп, в то время как реакции присоединения и вулканизации дополнительно используются в том случае, когда должна быть достигнута более высокая степень сшивки. Однако,когда к прессовочным массам предъявляются особые требования, например экстремально низкая усадка в процессе прессования, то в результате соответствующего выбора реакционноспособных групп реакция конденсации уступает место реакциям,при которых ие происходит отщепление продуктов, например реакции присоединения. В этом случае кремнийорганическая смола должна содержать возможно

наименьшее количество или совершенно не должна содержать гидроксильные группы, связанные с кремнием. При тщательно осуществляемом подборе реакционноспособных групп, ускорителя отверждения и прочих органических остатков без потери механической 5 прочности отформованнь{х изделий можно отказаться от использования анизотропного наполнителя, например стеклянного волокна.

Пример 1. 200, г смолы состаiO на

(Н,1,,(,)(ОН)„,

полученную согидролизом 2,4 кг метилтрихлорсилана, 2,82 кгфенилтрихлор5 силана и 1,02 кг дифенилдихлорсилана в эмульсии, содержащей воду, толуол ,и ацетон, и лоследующей отгонки летучкх до тегетературы 130°С, и имеющую молекулярный вес 2200 г/моль,

Q температуру плавления примерно , расплавляют в нагретой до температуры двухвалковой машине. При добавлении 200 г измельченного стеклянного волокна со средней длиной частиц 0,1 мм и диаметром 0,01 мм, а также

,5 250 г кварцевого порО1: ка с мелкозернистостью О,, 02 ммр образовывается вальцованный лист, который в процессе добавления наполнителя становится все более вязким .и, наконец, может

0 обрабатьзваться с трудом.. После добаёлени.ч 20 г реакционноспособного диметилпо.писи.поксана формулы .

.{СНЛ,(сн,,гОН ( fi - примерно 60), который при тёмпературе имеет вязкость 650 сСт и при температуре содержит менее 0,1% летучих, лист снова становится пласт.ччным и совершенно гомогенным, так что без затруднений можно производить примешивание 110 г кварцевой муки, а .также 5.5 г порошкообразного углекислого свинца и 0,5 г ацетиленовой сажи. После перемешивания в течение 15 мин этот лист однородно окрашивается к черно-серый цвет и характери5зуется превосходной гомогенностью. Непосредственно после этого лист снимают с вальцов, причем после охлаждения его можно гранулировать.

При определении текучести в прессформе со спиралевидным каналом при температуре 175С и давлении 60 атм, длина течения составляла 25 дюймов. Сразу после вскрытия пресс-формы определяют твердость по Шору ( 5Ь - D ) , равную 60°Sh-D.

Проба не имеет пузырьков, легко без какой-либо деформации извлекается из пресс-формы и имеет гладкую и чистую поверхность, что говорит о равномерном и полном отверждении.

В случае пробы для сравнения, при получении которой вместо реакционноспособного, имеющего цепную форму диметилполисилоксана примешивают на вальцах равное количество стеарата кальция, масса ва вальцах остается очень вязкой, и катализатор и пигмент можно вводить в нее лишь с огромным трудом, насмотри на то, что в массе суммарно содержится лишь 330 г кварцевой муки. Полученная при определении текучести спираль в 16 дюймов приводит к твердости O SIi-r/ образец относит ельно мягкий и без изменения формы с трудом извлекается из прессформы .

Из .обеих прессовочных масс изготавливают отформованные изделия с измерениями 50 « б 4 мм и определяют

термостойкость по Мартенсу. В случае прессовочной массы, полученной согласно настоящему изобретению, измеренное значение теплостойкости составляет 270°С, в то время как теплостойкость другой прессовочной массы достигла-лишь 195°С. Подобные результаты получают и в том случае, когда примененный реакционноспособный, имеющий цепную форму диорганополисилоксан при таком же значении И и равном количестве вместо гидроксильных групп содержит в качестве концевых групп атом хлора, метоксильные остатки, КО -или CHjСОО-концевые группы.

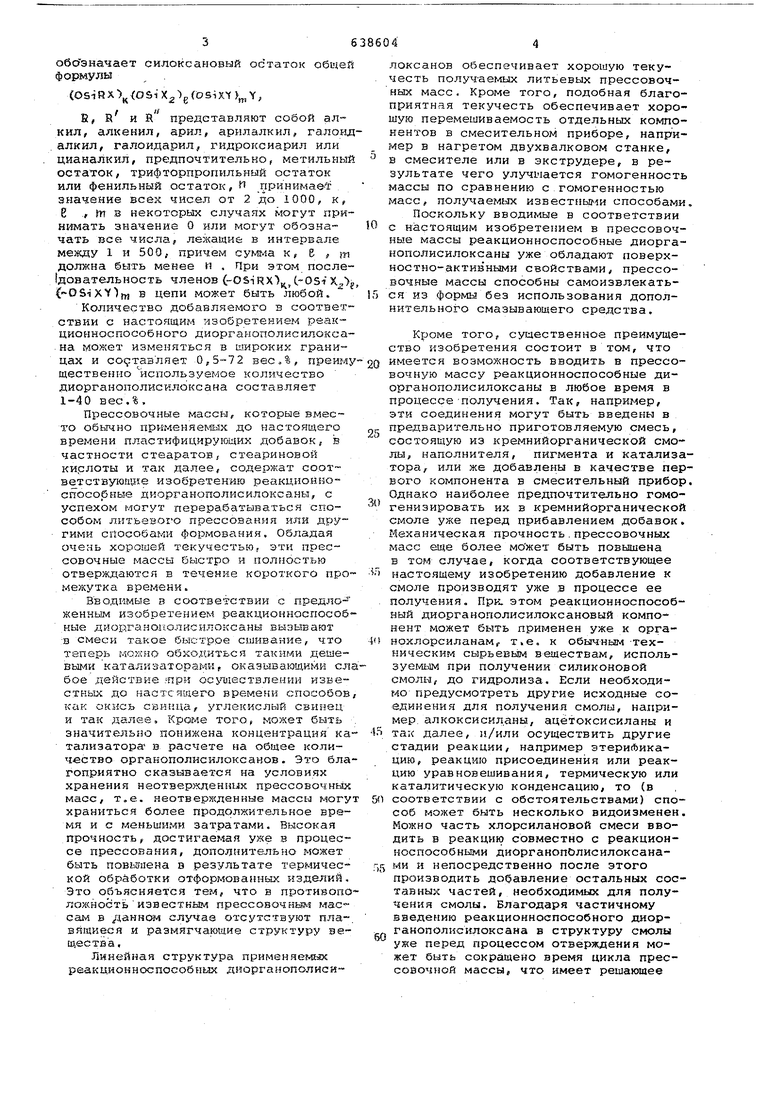

Полученные результаты представлены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Полимерная композиция | 1972 |

|

SU663315A3 |

| СШИВАЕМЫЕ КОМПОЗИЦИИ НА ОСНОВЕ КРЕМНИЙОРГАНИЧЕСКИХ СОЕДИНЕНИЙ И ИЗГОТОВЛЕННЫЕ ИЗ НИХ ФОРМОВАННЫЕ ИЗДЕЛИЯ | 2014 |

|

RU2660123C2 |

| Способ получения электроизоляционного материала | 1957 |

|

SU116272A1 |

| ГИБРИДНОЕ СВЯЗУЮЩЕЕ ДЛЯ ПОЛУЧЕНИЯ ТЕПЛО-ХИМИЧЕСКИ СТОЙКОГО ПРЕСС-МАТЕРИАЛА И ПРЕСС-МАТЕРИАЛ НА ЕГО ОСНОВЕ | 2018 |

|

RU2674202C1 |

| ОТВЕРЖДАЕМАЯ ОРГАНОПОЛИСИЛОКСАНОВАЯ КОМПОЗИЦИЯ | 2014 |

|

RU2667164C2 |

| РЕГУЛЯТОРЫ ПЛАСТИЧЕСКИХ СВОЙСТВ ТЕРМОРЕАКТИВНЫХ ОЛИГООРГАНОСИЛОКСАНОВЫХ СМОЛ И НАПОЛНЕННЫХ ПРЕСС-КОМПОЗИЦИЙ НА ИХ ОСНОВЕ | 1992 |

|

RU2048497C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ПРЕССОВОЧНОЙ КОМПОЗИЦИИ | 2000 |

|

RU2198189C2 |

| Формовочный состав | 1975 |

|

SU651709A3 |

| ФУНКЦИОНАЛЬНЫЕ ПОЛИОРГАНОСИЛОКСАНЫ И КОМПОЗИЦИЯ, СПОСОБНАЯ К ОТВЕРЖДЕНИЮ НА ИХ ОСНОВЕ | 2006 |

|

RU2401846C2 |

| Способ получения прессовочных композиций | 1943 |

|

SU65352A1 |

Стеарат кальция (СН5)0,51ЧСНз У h-примерно 60

X, X -ОН

Х,У -ОСНз

Х,У -ОК

X,У -ОСОСН

Х,У се

В результате этого плохое смачивание наполнителя и недостаточная гомогенность прессовочной массы; благодаря этому хорошее смачивание наполнителя и прекрасная гомогенность прессовочной массы

Аналогичные результаты также получают и в том случае, когда вместо описанной кремнийорганической смолы используют смолу общей формулы

OH3)o.,s4H54soSiO,, Vo.e7tC,H3V3350..5o

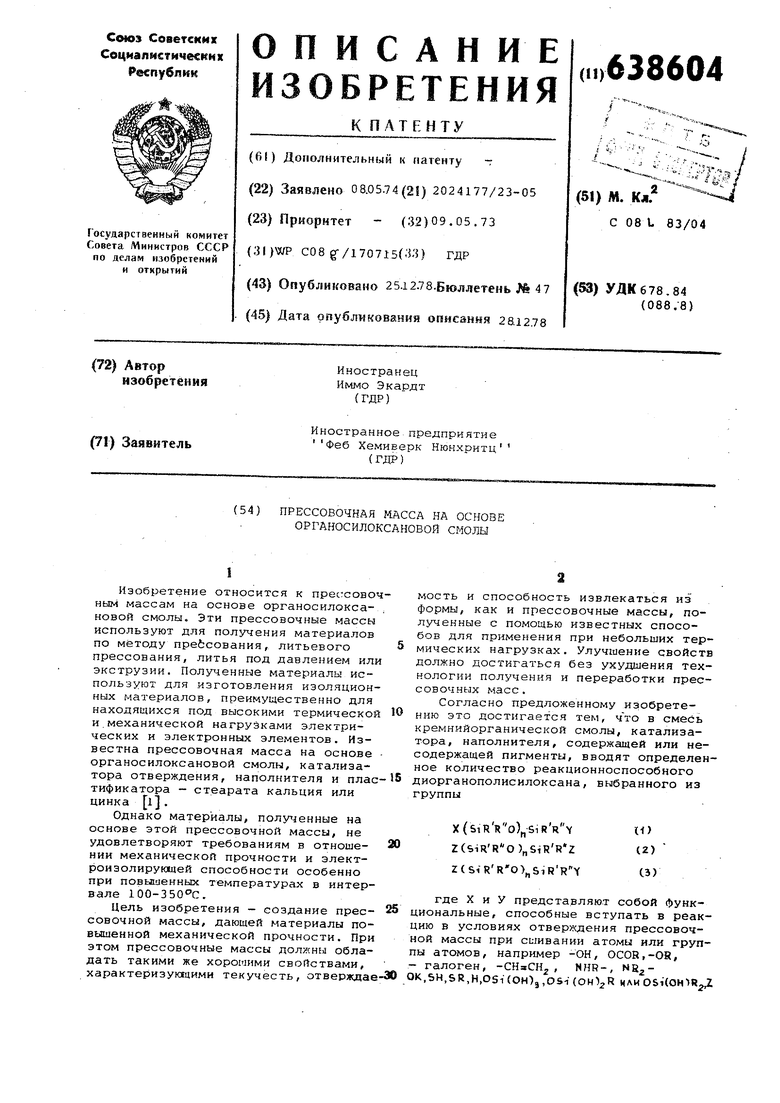

Пример 2. 200 г смолы, соответствующей примеру 1, последовательно смешивают на двухвалковой машине при температуре с 200 г измельченного стеклянного волокна, 330 г кварцевой муки мелкозернистостью, менее 0,02 мм, 5,5 г углекислого свинца 0,5 г ацетиленовой сажн и 20 г р еакционноспособного диорганополисилоксана формулы

40

195

Очень вязкая

Мягкая

270 260

То же 270 290 270

(CHj1 jO SiCCHj-)2

И непосредственно после этого полученную массу перерабатывают в гранулированный продукт.В приведенной формуле

г обозначает obiCOH) jpsi(OH)Cj,

h примерно равно. 200, е, к примерно равны 1.

Диорганополисилоксан получают посредством добавления 24 г пиридина

и 7 г четыреххлористого кремния к 100 г толуольного раствора, содержащего концевые гидроксильные группы диметилполисилоксана вязкостью 300 сСт, после- перемешивания в течение 1 ч медленно рводят при перемешивании 57 г фенилтрихлорсилана в 100 г толуола. Реакционную смесь омылягат в эмульсии, содержащей 0,2 л воды, 0,1 л ацетона и 0,1 л ацетона и 0,1 толуола, проводят нейтрализацию и затем упаривают растворитель в вакууме.

Продукт очищают посредством трехкратного переосаж.цения в четыреххлористом углероде и метиловом спирте. Получейный продукт резиноподобен при комнатной температуре, слегка беловато-мутный и плавится при 82-85°С-. Ег показатель преломления при температуре 25с составляет 1,4621.

Полученный указанным способом гранулят прессовочной массы при определении текучести в пресс-форме со спиралевидным каналом дает длину течения 32 дюйма, а спиральная таблетка обладает твердостью 62°Sfi D. Способо прессования из этой прессовочной массы изготавливают образцы для испытаний, которые имеют теплостойкость по Мартенсу 212°С и ударную вязкость 3,2 кгсм.

Массы для сравнения, которые вместо соответствующей настоящему изобретению добавки содержат октадециловый спирт, глицерин, маннит, стеариновую кислоту или ацетонилацетонат алюминия в равном количестве, в равных условиях имеют длину течения менее 28 дюймов при более низкой твердости которая ниже 40 5Н-1)теплостойкости по Мартенсу, которая была ниже 230°С, и ударной вязкости, которая была ниже 2,2 кгсм.

П р и м.е р 3. 288 г метилтрихлорсилана, 338 г фенилтрихлорсилана, 121 г дифенилдихлорсилана, смешивают с 90,8 г описанного в примере 2 реакционноспособного диорганополисилоксана и 840 мл толуола и полученный раствор гидролизуют вэмульсии , содержащей 420 vai толуола и 1850 мл воды. После отделения органической фазы, нейтрализации и упаривания растворителя образуется органополисилоксан-овая смесь, имеющая температуру плавления 57с, которая содержит как кремкийорганическую смолу, так и соответствующую настоящему изобретению добавку. Аналогично примеру 2 в каждом случае 220 г полученного продукта смешивают на вальцах с равными добавками кварцевой муки, углекислого свинца и ацетиленовой сажи. Вальцованные листы после достижения полной гомогенности снимают с вальцов, производят охлаждение И гранулирование.

Для полученных гранулированных продуктов при определении текучести в пресс-форме со спиральным каналом измеряют длину течения, которая составляет 36 дюймов, и твердость спиральной таблетки, которая составляет 62°5Ь-1). Образцы для испытания имеют теплостойкость по Мартенсу 285°С, предел прочности при изгибе 920 кгсм, ударную вязкость 3,1 кгсм, модуль

.-в

упругости при изгибе 8, кгсм и коэффициент линейного теплового расширения менее 295 в области 20-200С. Эта прессовочная масса с огромным успехом может быть использована для получения термостабильных электронных полупроводниковых структурных элементов.

Пример 4. На двухвальцовой машине при температуре 95°С 167 г смолы состава(СНз)о (.jj SiOfJ смешивают с 228 г коротких стеклянных 0 волокон, 327 г кварцевой муки, 2,3 г углекислого свинца, 1,5 г черни окиси кобальта и 34,2 греакционноспособного диорганополисилоксана и непосредственно после этого полученную смесь 5 перерабатывают в гранулят прессовочной массы.

Реакциокноспособный ди орган ополи силок сан получают следующим образом: 1776 г 19%-ного прозрачного раствора Q промежуТОЧНО1Ю продукта, имеющего состав (он}ц-4С Н5 ., полученного посредством гидролиза фенилтркхлорснлана в эмульсии, содержащей толуол, воду и ацетон, нагревают в ,- течение неско.пьких часов при температуре кипения с 228 г содержащего концевые гидроксильные группы диметилполисилоксана, вязкость которого при температуре 25с 108 сСт ( п - примерно 50), 944 г толуола и 0,4 г тетраметилгуан.чдиниэооктоата. Из прозрачнего реакционного раствора посредстBOi i его выливаЕП я в метиловый спирт осаждают реакцнонноспособный диорганополисилоксан, который затем сушат и подвергают дальнейшей очистке с помощью повторного переосаждения. Получен tiKfl продукт имеет температуру плавЛенин и мол, Б ее 11300 г/моль. Таким образори продукт соответствует

структуре, отвечающей формуле 3, причем Z пре.дставляет собой fOSyCHj , Y обозначает OSiCOH) , n npHHHfHjex значение примерно 50, к - примерно 25.

Полученная указаиньлм способом прессовочная f.-iacca при определении текучести в пресс-форме со спиральным каналом имеет длину течения 40 дюймов при твердости 62Sfi-D, теплостойкость по Мартенсу опытных образцов превышает , что является доказательством экстремально высокой степени сшивки и прекрасной механической прочности этих образцов при высоких температурах.

Равные результаты также получают в том случае, когда при получении реакционноспособного диорганополисилоксана используют диметилполисил.оксанк, содержащие концевые CH NHили CHj 5 -группы.

При этом в первом случае можно отказаться от применения катализатора аминного типа при получении реак

Авторы

Даты

1978-12-25—Публикация

1974-05-08—Подача