Одним из наиболее распространенных дефектов при эксплоатации различного рода инженерных сооружений (мостов, тоннелей, зданий с силовыми установками и т. п.) является появление в них трещин. Для суждения о том, насколько опасны для дальнейшей службы сооружения такие трещины, необходимо выяснить, продолжает ли трещина постепенно расширяться, реагирует ли она на временную нагрузку, влияет ли на раскрытие трещины температура или какие-либо иные факторы и т. д. Наиболее примитивно эти вопросы решаются наложением на трещину, так называемых, маячков (бумажных, гипсовых, цементных, стеклянных идр.), но для того, чтобы такой маячок при расширении трещины лопнул, необходимо (не говоря уже о надежной установке самого маячка), чтобы величина изменения ширины трещины -была значительной, для чего в большинстве случаев требуется довольно длительный срок. В течение этого срока маячки часто от механических повреждений или атмосферных воздействий отпадают, но даже и в случае полной уверенности, что лопание маячка произошло от раскрытия трещины, результат наблюдения может лишь указать на дальнейшее раскрывание трещины, но не величину этого раскрытия. Для измерения величины расхождения трещины требуется боjiee или менее сложный измерительный прибор.

В простейшем своем виде такой прибор представляет собой комбинацию реечек или рычагов, устанавливаемых по обе стороны от трещины; в более сложном виде измерительным прибором является какой-либо индикатор типа прибора Рабю, мессур и т. п. Несмотря на теоретическую возможность измерения с помощью таких приборов изменений в толщине трещины с большой точностью (до 0,001 мм, практически влияние температуры на самый измерительный прибор снижает эту точность. С другой стороны при общепринятом способе неподвижной установки этих приборов на местах измерения при большом количестве трещин потребуется и большое количество приборов и принятие соответствующих мер для предохранения приборов от случайных нарушений их показаний, атмосферных влияний, повреждений, похищений и т. п. Поэтому более удобными и, принадлежащей конструкции, более надежными для длительных измерений деформаций являются переносные приборы, позволяющие одним прибором измерить деформации в многочисленных местах и через любой продолжительный срок. Первоначальные конструкции такого рода приборов обладали рядом недостатков: небольшая точность измерения, обусловленная самой конструкцией прибора в жезле Говарда, сложность установки прибора и производства отсчетов в микрокомпараторах и т. п., но основным недостатком этих приборов оставалось влияние на их показания температуры самого прибора. Для уничтожения этого влияния был предложен прибор, изготовленный из инварного сплава, показания которого, независимо от температуры самого прибора, оставались постоянными.

Настоящее изобретение, относящееся к переносным устройствам-для определения деформаций в сооружеВИЯХ с использованием индикатора, предусматривает, с целью устранения влияния температуры устройства на результаты измерения и повышения их точности, не прибегая к дефицитному инварному сплаву, применение охватывающих друг друга двух трубок с различными коэфициентами расширения, скрепленных между собою втулкой, внутри которых расположен стержень, несущий один из мерительных кернов. При этом внутренняя трубка связана с коробкой, несущей индикатор деформаций, а наружная трубка соединена с внешней коробкой, снабженной вторым мерительным керном. Измерение производится прикладыванием к зафиксированным на исследуемом сооружении маркам кернов устройства, занимающих автоматически надлежащее положение в мар ках вследствие малого трения в кеханизме устройства.

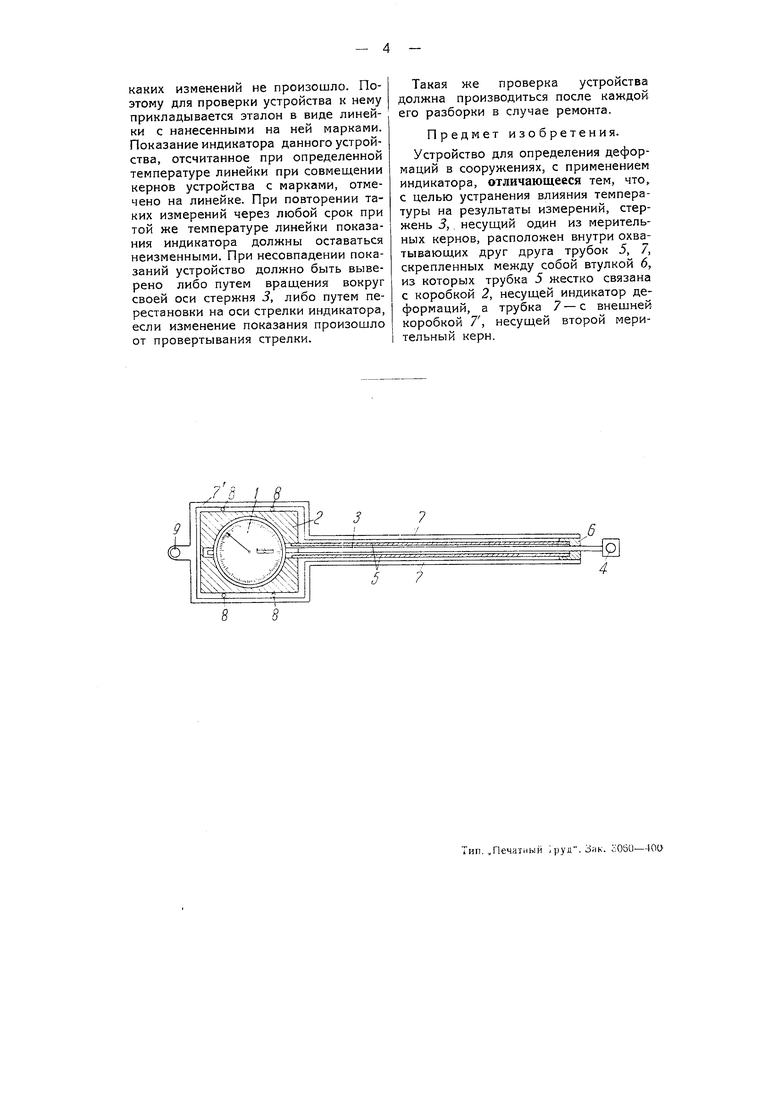

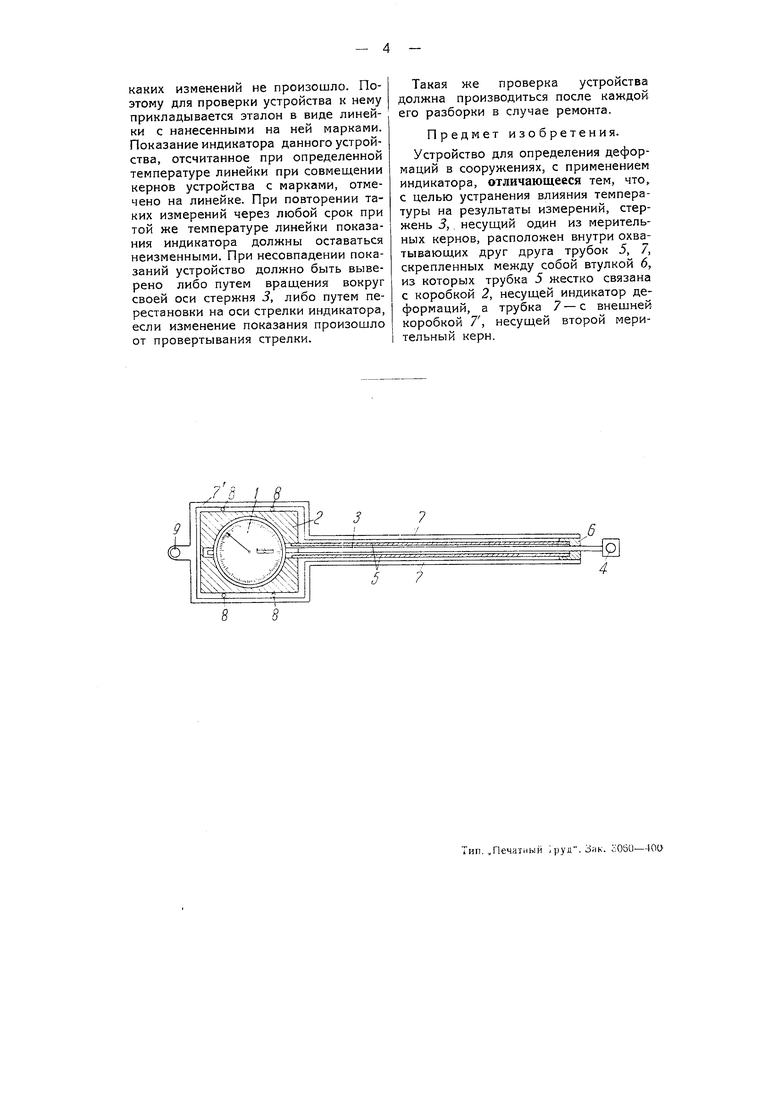

На чертеже изображена общая схема устройства.

Индикатор деформаций / плотно вложен в прямоугольную открытую сверху коробку 2. Стержень индикатора удлинен стальным стержнем 3, несущим на конце один из меритель

ных кернов 4, направленный перпендикулярно к продольной оси стержня 5. К коробке 2 присоединена цинковая трубка 5, концентрически окружающая стержень 5, не касаясь внутренними стенками стержня. В свою очередь, коробку 2 со всех сторон окружает внешняя стальная коробка 7, имеющая над циферблатом индикатора закрытое целлюлоидом отверстие и снабженная на выступе вторым мерительным керном 9. С внешней коробкой 7 связана стальная трубка 7, окружающая трубку .5. При этом внешняя коробка 7 и трубка 7 касаются ни внутренней коробки 2, ни трубки 5. Для сохранения постоянства зазора и облегчения перемещения коробки 2 внутри коробки 7 применены шарики 8. Концы трубок 5 и 7 скреплены между собою втулкой 6, через которую проходит конец стержня 5. Подобной конструкцией имеется в виду обеспечить такую работу устройства, при которой изменение расстояния между кернами 4 л 8 будет вызывать изменение показаний индикатора /, температурные же деформации самого устройства на показаниях сказываться не будут, так как расстояние между кернами от этих деформаций не должно изменяться. Вследствие того, что индикатор позволяет отсчитывать величину деформации с точностью до 0,001 мм, то при расстоянии между центрами кернов (база устройства) в 500 мм помощью данного устройства возможно измерять относительные деформации с точностью до 2Х-10 Такой величине относительной деформации соответствуют напряжения: для стального элемента 4,2 , для бетона - 0,6 кг1см, для дерева-0,22 кг/сми т. д. Подобная точность измерения напряжений вполне достаточна для обычных практических случаев.

Независимо от того, измеряются ли относительные деформации (т. е. напряжения) или абсолютные деформации (т. е. перемещения), общий метод измерения состоит в следующем. На металлических сооружениях, в выбранных местах измерения, с помощью прилагаемого к устройству эталона. имеющего керны, набиваются по две

метки на взаимном расстоянии друг от друга, равном базе устройства. С помощью сверла по этим меткам высверливаются цилиндрические углубления глубиной, примерно, 3-4 мм. Переход от конического углубления, полученного от удара по кернам эталона, к цилиндрическому углублению сглаживается от заусенцев раззенковкой.

В массивных (железобетонных, кирпичных, каменных и т. п.) сооружениях в выдолбленные углубления втапливаются металлические штыри, имеющие на торцах уже готовые марки. Концы этих щтырей должны несколько выступать из поверхности кладки, так как они снабжены резьбой для навинчивания на них колпачков, предохраняющих марку от ржавления и других повреждений. Замаркировав таким образом места измерения и перенумеровав их либо на самом сооружении, либо на эскизе, производят первоначальные отсчеты. Для этого керны устройства вставляются в высверленные в марках углубления до плотного соприкасания. Так как угол заострения кернов устройства меньше угла при вершине конусного углубления марки, то соприкасание кернов с марками происходит по кольцевой окружности места перехода конусного углубления в цилиндрическое. Поэтому глубина последнего должна быть достаточной, чтобы вершина конуса не упиралась в дно углубления.

При таком положении устройства записывается показание его индикатора. Для контроля показаний производят в каждом месте измерения по два отсчета, поменяв местами керны устройства, т. е. повернув последнее на 180° к первоначальному положению. По прошествии срока установленной длительности измерения вновь повторяются, и показания сличаются с первоначальными. Изменения в показаниях будут свидетельствовать о происшедших за этот срок деформациях в сооружении.

Благодаря наличию в устройстве температурного компенсатора, разность показаний индикатора, независимо от температуры самого устройства, должна дать точную величину перемещения одной марки по отношению к другой. При возрастании отсчетов на циферблате индикатора по часовой стрелке увеличению отсчета будет соответствовать сближение марок, т. е. сжимающая деформация, уменьшению отсчета - расхождение марок.

При желании использовать устройство для определения деформаций от временной нагрузки устройство остается прижатым к маркам в продолжение всего времени от начала действия временной нагрузки. Отсутствие перемещений стрелки индикатора будет свидетельствовать о том, что временная нагрузка на деформации в исследуемом месте не влияет. Наоборот, перемещения стрелки укажут на наличие деформаций. Так как в большинстве случаев подвижная временная нагрузка вызывает быстрые изменения величины деформаций, то точная фиксация максимальной величины по быстро колеблющейся стрелке индикатора затруднительна. Поэтому при необходимости точного измерения величины деформаций от подвижной нагрузки следует либо уменьшить скорость прохода ее по исследуемому объекту, либо, если возможно, произвести кратковременную остановку нагрузки на объекте испытания. Так как длительное прижимание устройства к его маркам рукой утомительно и не может гарантировать полной его неподвижности, то в этих случаях возможно применение каких-либо струбцинок для удерживания устройства в прижатом к маркам состоянии.

При измерении деформаций в целых местах сооружения (т. е. при отсутствии между кернами устройства трещин, стыков и т. п.), умножая разность показаний индикатора на вышеуказанные масштабы (для железа 4,2- KZicM-. бетона 0,6 кг1слг. дерева 0,22 «г/с.и-), можно получить величину изменения действующего в месте измерения напряжения.

Производство наблюдений через длительные промежутки времени требует гарантии в исправности устройства, т. е. что за этот срок в нем никаких изменений не произошло. Поэтому для проверки устройства к нему прикладывается эталон в виде линейки с нанесенными на ней марками. Показание индикатора данного устройства, отсчитанное при определенной температуре линейки при совмещении кернов устройства с марками, отмечено на линейке. При повторении таких измерений через любой срок при той же температуре линейки показания индикатора должны оставаться неизменными. При несовпадении показаний устройство должно быть выверено либо путем вращения вокруг своей оси стержня 3, либо путем перестановки на оси стрелки индикатора, если изменение показания произощло от провертывания стрелки.

Такая же проверка устройства должна производиться после каждой его разборки в случае ремонта.

Предмет изобретения.

Устройство для определения деформаций в сооружениях, с применением индикатора, отличающееся тем, что, с целью устранения влияния температуры на результаты измерений, стержень 3, несущий один из мерительных кернов, расположен внутри охватывающих друг друга трубок 5, 7, скрепленных между собой втулкой 6, из которых трубка 5 жестко связана с коробкой 2, несущей индикатор дeJ формаций, а трубка 7 - с внешней коробкой 7, несущей второй мерительный керн.

Авторы

Даты

1938-01-01—Публикация

1937-12-27—Подача