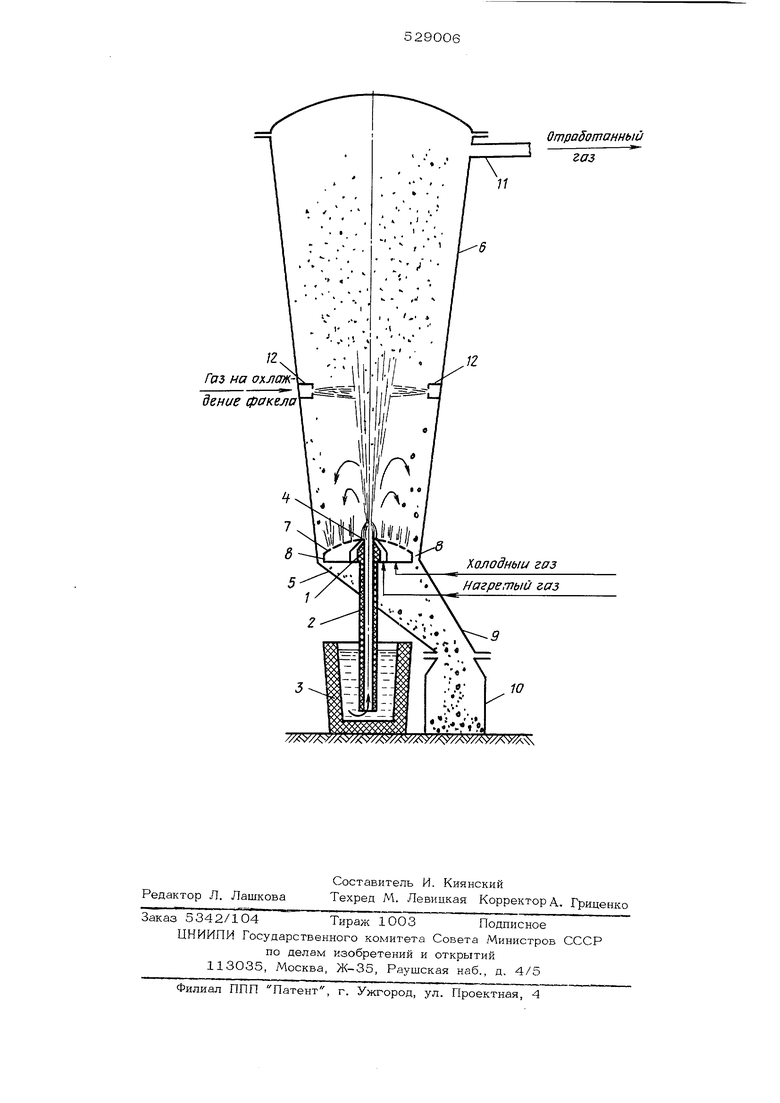

транством, ограниченным стенками камеры 6, нижней крышкой распределителя 7 и наклонным днищем 5 камеры 6, выполненным в виде желоба, который патрубком 9 соединен с приемником готовой продукции 10. Верхняя часть камеры 6 соединена с магистралью 11 для удаления отработанного газа, направляемого через систему очистки (на чертеже не показан) от пыли на компримирование. На боковых стеиках в средней части камера 6 оснащена соплами 12 для по дачи охлаждающего газа в факел распыления.

Установка работает следующим образом.

Из металлоприемника 3 по патрубку 2 расплав непрерывно эжектируют в форсунку 1 и распыляют сжатым нагретым газом до тонкодисперсного состояния. На образующийся при этом факел распыления, направленный снизу вверх, из сопл 12 попадают охлаждающий газ. Капли расплава кристаллизуются и, так как камера 6 расширяется они начальную скорость и попадая в пристеночные застойные зоны, опускаются вниз вдоль стенок камеры на KOHI ческий распределитель 7. Из распределителя 7 подают струйный поток газа, направляющий эти частицы снова в факел распыления. В факеле при взаимодействии с жидкими каплями расплава частицы образуют округлые гранулы. Процесс формирования гранул продолжается по тех пор, пока подъемная сила струйного потока, подаваемого с заданным напором, достаточна для их введения в факел распыления, т.е. процесс их образования происходит как бы в кипящем слое.

Достигнув заданной массь: и размера, гранулы скатываются по наклонной образующей газораспределителя и через зазор 8

по наклонному жалобу 5 и патрубку 9 попадают в приемник 1О.

Процесс производства гранул с помощью предлагаемой установки осуществляют непрерывно. Отработанный газ по магистрали 11 направляют в систему очистки (батарея рукавных фильтров) и затем, после компримирования - на рецикл (повторное использование) .

С использованием предлагаемой установьки были изготовлены пористые гранулы (пористость составляет до ЗО об.%) из алюминия, магния и сплавов на их основе с заданными размерами от 1,5 до 5,0 мм. Выход целевого продукта составляет до 95%. Остальной металл, улавливаемый на регенерируемых рукавных фильтрах, после брикетирования повторно поступает на переплавку.

Формула изобретения

Установка для получения пористых металлических гранул распылением расплава,

включающая металлоприемник, рабочую камеру, внутри которой расположена распыливающая форсунка с газовым соплом, отличающаяся тем, что, с целью упрощения процесса получения гранул и регулирования их размеров, форсунка расположена в нижней части рабочей камеры и снабжена перфорировенным газораспределителем, образующим кольцевой зазор со стенками рабочей камеры.

Источники информации, принятые во внимание при экспертизе:

1.Патент Франции, № 2046873, М. Кл В 22 Р 9/00, 1972.

2.Патент Франции, № 2137485, М. Кл В 22 F 9/00, 1972.

i //jffr// / /Ay// /j()

Отработанный

| название | год | авторы | номер документа |

|---|---|---|---|

| РАСПЫЛИТЕЛЬНАЯ СУШИЛКА | 2017 |

|

RU2645372C1 |

| Установка для получения металлических порошков распылением расплава | 1977 |

|

SU596368A1 |

| РАСПЫЛИТЕЛЬНАЯ СУШИЛКА | 2017 |

|

RU2656541C1 |

| УСТАНОВКА ДЛЯ СУШКИ РАСТВОРОВ, СУСПЕНЗИЙ И ПАСТООБРАЗНЫХ МАТЕРИАЛОВ | 2011 |

|

RU2490575C2 |

| УСТАНОВКА ДЛЯ СУШКИ РАСТВОРОВ, СУСПЕНЗИЙ И ПАСТООБРАЗНЫХ МАТЕРИАЛОВ | 2007 |

|

RU2326306C1 |

| РАСПЫЛИТЕЛЬНАЯ СУШИЛКА | 2007 |

|

RU2326303C1 |

| РАСПЫЛИТЕЛЬНАЯ СУШИЛКА | 2007 |

|

RU2347161C1 |

| УСТАНОВКА ДЛЯ СУШКИ РАСТВОРОВ, СУСПЕНЗИЙ И ПАСТООБРАЗНЫХ МАТЕРИАЛОВ | 2017 |

|

RU2672983C1 |

| УСТАНОВКА ДЛЯ СУШКИ РАСТВОРОВ, СУСПЕНЗИЙ И ПАСТООБРАЗНЫХ МАТЕРИАЛОВ | 2007 |

|

RU2335715C1 |

| УСТАНОВКА ДЛЯ СУШКИ РАСТВОРОВ, СУСПЕНЗИЙ И ПАСТООБРАЗНЫХ МАТЕРИАЛОВ | 2017 |

|

RU2656507C1 |

Авторы

Даты

1976-09-25—Публикация

1975-06-19—Подача