Изобретение относится к технике сушки дисперсных материалов и может быть использовано в микробиологической, пищевой, химической и других отраслях промышленности.

Наиболее близким техническим решением к заявляемому объекту является сушилка по а.с. СССР №171797, F26B 3/12, 1964 г., содержащая сушильную камеру, систему газораспределения сушильного агента, систему подачи раствора и систему очистки отработанного воздуха (прототип).

Недостаток прототипа сравнительно невысокая производительность сушки конечного продукта.

Технический результат - повышение производительности сушки.

Это достигается тем, что в распылительной сушилке, содержащей сушильную камеру, в корпусе которой в его верхней части размещена распылительная камера, снабженная форсункой и коллектором для подачи теплоносителя, систему подачи раствора, систему очистки отработанного теплоносителя и систему газораспределения теплоносителя, оборудованную двумя газораспределителями: верхним и нижним, при этом верхний газораспределитель подводит теплоноситель к корню факела распыла и предназначен для равномерного распределения теплоносителя по факелу распыленного материала, а нижний газораспределитель позволяет вводить теплоноситель в нижнюю часть корпуса, где установлена газораспределительная решетка с патрубками для подачи вторичного теплоносителя и течка для выхода гранул, причем в центральной части корпуса расположен гранулятор, выполненный в виде эксцентриковых валков, вращающихся в профилированных лотках с продольными щелями, под которыми размещена сетка, согласно изобретению, форсунка выполнена в виде акустической форсунки для распыливания жидкостей, содержащей корпус, выполненный в виде стакана с днищем, с размещенным внутри корпуса генератором акустических колебаний в виде полого стержня с клиновой щелью и соплом, при этом жидкость поступает к кольцевому зазору, выполненному между внешней поверхностью резонатора и внутренней поверхностью сопла, причем канал для подвода жидкости расположен тангенциально к внутренней поверхности стакана и выполнен в форме прямоугольной щели, при этом воздух подается через штуцер в корпусе, клапан для подачи воздуха, расположенный над седлом резонатора, и отверстие резонатора, а затем поступает, по крайней мере, в одну клиновую щель, расположенную под углом 30-60° по отношению к оси резонатора, а в кольцевом зазоре между внутренней поверхностью стакана и внешней поверхностью резонатора размещено винтовое направляющее устройство, способствующее созданию вихревого потока жидкости, поступающей по каналу.

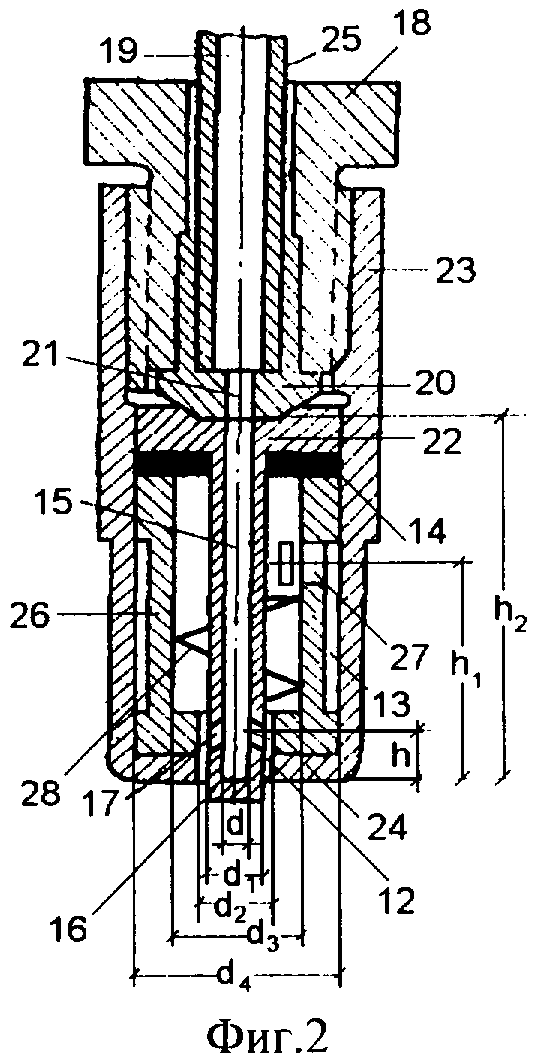

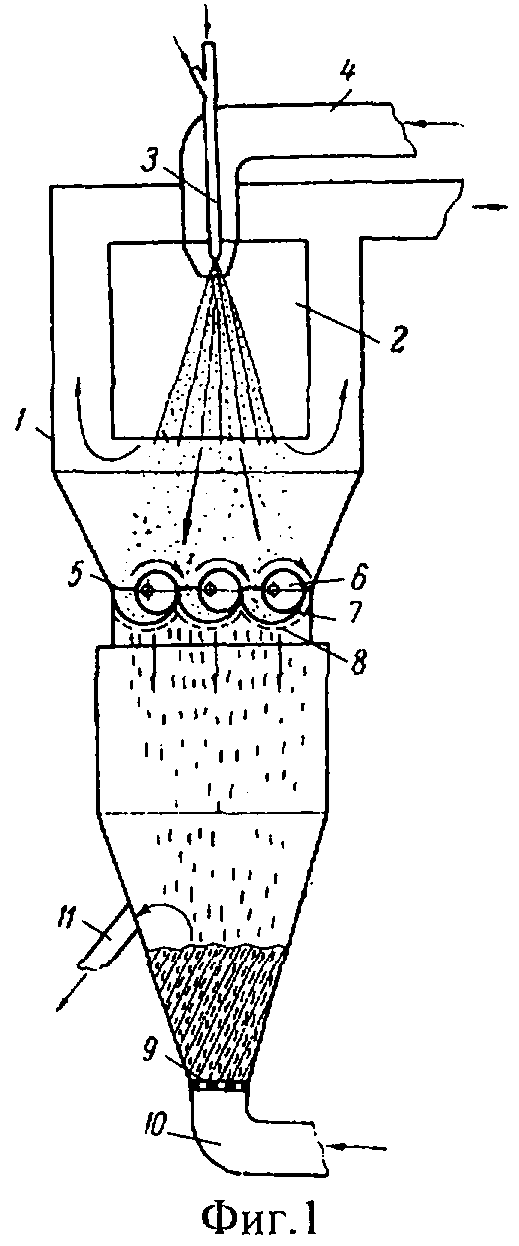

На фиг.1 показана схема распылительной сушилки, на фиг.2 - схема акустической пневматической форсунки.

Распылительная сушилка (фиг.1) содержит корпус 1 с размещенной в его верхней части распылительной камерой 2, снабженной форсункой 3 и коллектором 4 для подачи теплоносителя. Подсушенный материал поступает на гранулятор 5, выполненный в виде эксцентриковых валков 6, вращающихся в профилированных лотках 7 с продольными щелями, под лотками размещена сетка 8. В нижней части корпуса 1, установлена газораспределительная решетка 9 с патрубками 10 для подачи вторичного теплоносителя. Материал досушивается в кипящем слое и в виде гранул выходит через течку 11.

В качестве распылителя используется акустическая форсунка (фиг.2), содержащая корпус 23, выполненный в виде стакана с днищем 24, с размещенным внутри корпуса генератором акустических колебаний в виде полого стержня с клиновой щелью 17 и соплом 12. Жидкость поступает к кольцевому зазору, выполненному между внешней поверхностью резонатора 16 и внутренней поверхностью сопла 12, а затем в кольцевой зазор 13 между внутренней поверхностью корпуса 23 и внешней поверхностью стакана 26. После чего, по каналу 27, выполненному в боковой стенке стакана 26, установленного соосно корпусу 23, жидкость поступает в кольцевой зазор между внутренней поверхностью стакана 26 и внешней поверхностью резонатора 16, причем канал 17 расположен тангенциально к внутренней поверхности стакана 26 и выполнен в форме прямоугольной щели.

Воздух подается через штуцер 18, расположенный соосно корпусу 23 форсунки по трубке 14 с отверстием 19, отверстию 21, выполненному в клапане 20, соосно штуцеру 18 и отверстию 15 резонатора 16, а затем поступает по крайней мере в одну клиновую щель 17. Клиновая щель 17 расположена под углом по отношению к оси резонатора 16, причем величина угла находится в оптимальном интервале величин: 30°-60°. Клапан 20 взаимодействует с седлом 22, выполненным заодно целое с резонатором 16 и опирающимся на упругую прокладку 25, расположенную между торцевыми поверхностями стакана 26 и седла 22. В кольцевом зазоре между внутренней поверхностью стакана 26 и внешней поверхностью резонатора 16 размещено винтовое направляющее устройство 28, способствующее созданию вихревого потока жидкости, поступающей по каналу 27.

Для работы форсунки в оптимальном режиме предусмотрены следующие соотношения ее параметров:

отношение расстояния h2 от внешней поверхности днища 24 корпуса 23 до нижнего торца клапана 20 к расстоянию h от внешней поверхности днища 24 корпуса 23 до точки пересечения осей внутреннего отверстия 15 резонатора 16 с клиновой щелью 17 лежит в оптимальном интервале величин: h2/h=6÷10;

отношение расстояния h2 от внешней поверхности днища 24 корпуса 23 до нижнего торца клапана 20 к расстоянию h1 от внешней поверхности днища 24 корпуса 23 до оси канала 27 подвода жидкости лежит в оптимальном интервале величин: h2/h1=1,5÷3;

отношение диаметра d внутреннего отверстия 15 резонатора 16 к диаметру d4 внутренней поверхности корпуса 23 лежит в оптимальном интервале величин: d/d4=0,1÷0,3;

отношение диаметра d внутреннего отверстия 15 резонатора 16 к диаметру d1 внешней поверхности резонатора 16 лежит в оптимальном интервале величин: d/d1=0,3÷0,7;

отношение диаметра d2 сопла 12 к диаметру d1 внешней поверхности резонатора 16 лежит в оптимальном интервале величин: d2/d1=1,3÷1,7;

отношение диаметра d2 сопла 12 к расстоянию h1 от внешней поверхности днища 24 корпуса 23 до оси канала подвода жидкости лежит в оптимальном интервале величин: d2/h1=3,5÷4,5;

отношение диаметра d внутреннего отверстия 15 резонатора 16 к расстоянию h от внешней поверхности днища 24 корпуса 23 до точки пересечения осей внутреннего отверстия 15 резонатора 16 с клиновой щелью 17 лежит в оптимальном интервале величин: d/h=0,3÷0,7.

Система газораспределения оборудована двумя газораспределителями: верхним и нижним, при этом верхний газораспределитель подводит сушильный агент к корню факела распыла и предназначен для равномерного распределения теплоносителя по факелу распыленного материала, а нижний газораспределитель позволяет вводить теплоноситель в нижнюю часть корпуса, где установлена газораспределительная решетка с патрубками для подачи вторичного теплоносителя и течка для выхода гранул, причем в центральной части корпуса расположен гранулятор, выполненный в виде эксцентриковых валков, вращающихся в профилированных лотках с продольными щелями, под которыми размещена сетка. Распылительная сушилка работает следующим образом.

В сушилке достигается высокая интенсивность испарения влаги за счет тонкого распыления высушиваемого материала в сушильной камере, через которую движется теплоноситель (нагретый воздух или топочные газы). При сушке в распыленном состоянии удельная поверхность испарения становится столь большой, что процесс высушивания завершается чрезвычайно быстро (примерно за 15...30 с).

В распылительной сушилке материал подается в камеру 2 через форсунку 3. Теплоноситель движется параллельным током с материалом по коллектору 4. Подсушенный материал поступает на гранулятор 5, выполненный в виде эксцентриковых валков 6, вращающихся в профилированных лотках 7 с продольными щелями, под лотками размещена сетка 8. Материал проходит через щели и выдавливается через сетку в виде тонких нитей, которые отрываются и падают в нижнюю часть корпуса, где установлена газораспределительная решетка 9 с патрубками 10 для подачи вторичного теплоносителя. Здесь материал досушивается в кипящем слое и в виде гранул выходит через течку 11.

Мелкие твердые частицы высушенного материала (размером до нескольких микрон) отводятся через коллектор, расположенный между распылительной камерой 2 и корпусом 1 и поступают в выходной коллектор, а оттуда - сначала в акустическую установку, где происходит акустическая агломерация мелких частиц, а затем в циклон и в рукавный фильтр (на чертеже не показано). Отработанный теплоноситель после очистки от пыли в циклоне и рукавном фильтре выбрасывается в атмосферу.

Акустическая форсунка для распыливания жидкостей работает следующим образом. Распыливающий агент, например воздух, подается по отверстию 19 трубки 14, затем отверстию 21, выполненному в клапане 20, и отверстию 15 резонатора 16, после чего поступает по крайней мере в одну клиновую щель 17. Жидкость по каналу 27, выполненному в боковой стенке стакана 26, поступает в кольцевой зазор между внутренней поверхностью стакана 26 и внешней поверхностью резонатора 16. В результате прохождения резонатора 16 распыливающим агентом (например, воздухом) в последнем возникают пульсации давления, создающие акустические колебания, частота которых зависит от параметров резонатора. Акустические колебания распыливающего агента способствуют более тонкому распыливанию раствора, подаваемого в кольцевой зазор, при этом, ударяясь, создает звуковые колебания, воздействующие на струю жидкости. Указанная форсунка обеспечивает хорошее качество распыления при малых расходах воздуха. Опыты показали, что при давлении воздуха 100 кПа средний диаметр капель составляет 90 мкм, при увеличении давления воздуха примерно в 4 раза (до 400 кПа) средний диаметр капель уменьшается незначительно и составляет 87 мкм. Напряжение по испаряемой влаге для данной сушилки в 2.5...3 раза больше, чем для сушилок с обычным газораспределением. Распыление может осуществляться пневматическими форсунками, или с помощью центробежных распылителей (на чертеже не показано), скорость вращения которых составляет 4000...20000 оборотов в мин.

Пневматические форсунки работают по принципу распыления жидкости высокоскоростной струей газа или пара, подаваемого под давлением 0,1...1,0 МПа. Производительность пневмофорсунок достигает 12 т/ч; они отличаются высокой универсальностью в отношении регулирования формы факела, производительности, дисперсности распыла и возможностей распыления высоковязких паст и суспензий. Пневматические форсунки так же, как и гидравлические, могут быть установлены по одной или объединены в блоки до 50 штук.

Отработавший теплоноситель подвергается предварительной акустической обработке в акустической установке, оптимальными параметрами которой для звуковой обработки среднедисперсной пыли являются: уровень звукового давления 140 дБ и более, частота колебательного движения 900 Гц, концентрация пыли в потоке не менее 2 г/м, время озвучивания 1,5...2 с, после чего газовый поток направляется в циклон с бункером, где выделяется основная часть унесенного газами сухого материала, а окончательная очистка газов происходит в рукавном фильтре.

Распылительные сушилки работают также по принципам противотока и смешанного тока. Однако прямоток особенно распространен, так как позволяет производить сушку при высоких температурах без перегрева материала, причем скорость осаждения частиц складывается в этом случае из скорости их витания и скорости сушильного агента. Распылительные сушилки такого типа применяются для сушки растворов, суспензий и пастообразных материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СУШИЛКА ДЛЯ РАСТВОРОВ И СУСПЕНЗИЙ | 2007 |

|

RU2343383C1 |

| УСТАНОВКА ДЛЯ РАСПЫЛИТЕЛЬНОЙ СУШКИ И ГРАНУЛЯЦИИ ДИСПЕРСНЫХ МАТЕРИАЛОВ | 2007 |

|

RU2343384C1 |

| УСТАНОВКА ДЛЯ СУШКИ И ПРОКАЛКИ КАТАЛИЗАТОРОВ | 2007 |

|

RU2347990C1 |

| СУШИЛКА ВЗВЕШЕННОГО СЛОЯ С ИНЕРТНОЙ НАСАДКОЙ | 2007 |

|

RU2347992C1 |

| СУШИЛКА ПСЕВДООЖИЖЕННОГО СЛОЯ С ИНЕРТНОЙ НАСАДКОЙ | 2007 |

|

RU2340851C1 |

| УСТАНОВКА ДЛЯ СУШКИ И ПРОКАЛКИ КАТАЛИЗАТОРОВ ТИПА ИМПУЛЬС 6 | 2007 |

|

RU2347991C1 |

| СУШИЛКА ДЛЯ РАСТВОРОВ И СУСПЕНЗИЙ ТИПА ИМПУЛЬС 6 | 2007 |

|

RU2348874C1 |

| СУШИЛКА ДЛЯ РАСТВОРОВ И СУСПЕНЗИЙ | 2007 |

|

RU2348873C1 |

| УСТАНОВКА ДЛЯ РАСПЫЛИТЕЛЬНОЙ СУШКИ И ГРАНУЛЯЦИИ ДИСПЕРСНЫХ МАТЕРИАЛОВ ТИПА ИМПУЛЬС 6 | 2007 |

|

RU2343385C1 |

| СУШИЛКА ПСЕВДООЖИЖЕННОГО СЛОЯ С ИНЕРТНОЙ НАСАДКОЙ И6 | 2007 |

|

RU2347993C1 |

Изобретение относится к технике сушки дисперсных материалов и может быть использовано в микробиологической, пищевой, химической и других отраслях промышленности. В распылительной сушилке, содержащей корпус с размещенной в его верхней части распылительной камерой, снабженной акустической форсункой, выполненной в соответствии с данным изобретением, и коллектором для подачи теплоносителя, сушильную камеру, систему газораспределения сушильного агента, систему подачи раствора и систему очистки отработанного воздуха, система газораспределения оборудована двумя газораспределителями: верхним и нижним, при этом верхний газораспределитель подводит теплоноситель к корню факела распыла и предназначен для равномерного распределения теплоносителя по факелу распыленного материала, а нижний газораспределитель позволяет вводить теплоноситель в нижнюю часть корпуса, где установлена газораспределительная решетка с патрубками для подачи вторичного теплоносителя и течка для выхода гранул, причем в центральной части корпуса расположен гранулятор, выполненный в виде эксцентриковых валков, вращающихся в профилированных лотках с продольными щелями, под которыми размещена сетка. Технический результат - повышение производительности сушки. 1 з.п. ф-лы, 2 ил.

| УСТАНОВКА ДЛЯ СУШКИ РАСТВОРОВ, СУСПЕНЗИЙ И ПАСТООБРАЗНЫХ МАТЕРИАЛОВ | 0 |

|

SU171797A1 |

| Сушилка-гранулятор | 1980 |

|

SU866364A1 |

| Установка для сушки и гранулирования материалов | 1986 |

|

SU1456727A1 |

| Установка для гранулирования и сушки | 1985 |

|

SU1320624A1 |

| Устройство для диспергирования тонкодисперсных сыпучих продуктов в герметичный аппарат | 1989 |

|

SU1705677A1 |

Авторы

Даты

2009-02-20—Публикация

2007-07-03—Подача