Уже известны нагревательные сопротивления в виде угольных или тому | подобных стержней с применением | защитных трубок из огнеупорного керамического материала. В таких сопротивлениях вопрос образования достаточно хорошего контакта между самой рабочей частью сопротивления и играющими роль подвода тока утолщенными наконечниками имеет существенное значение. Практически наиболее ответственным местом всего нагревателя является именно этот контакт, который и определяет всю остальную конструкцию нагревательного сопротивления в целом.

Проще всего представляется на первый взгляд изготовление всего сопротивления вместе с утолщенными наконечниками из одного целого куска путем образования рабочей части, например, обточкой более толстого угольного стержня на токарном станке.

На деле, однако, вследствие недостаточной точности изготовления угольных стержней и их вибрации во время обточки такой способ . оказывается чрезвычайно затруднительным и дает очень больщой процент брака.

С другой стороны, герметизация концов защитной трубки асбестом для

ее надежного действия требует настолько плотной набивки асбеста, что взаимная подвижность угольного стержня и трубки практически теряется, что при большом числе теплосмен ведет к разрыву рабочей части сопротивления или к нарушению контакта между нею и утолщенными наконечниками.

Всех этих недостатков можно избежать применением известного самого по себе приема - нажима в осевом направлении на оба упирающихся в угольный стержень электрода, как это, например, применяется в печах сглобаровыми сопротивлениями, или же в печах Штейнберга и Грамолина с угольными сопротивлениями.

В конструкции предлагаемого нагревательного сопротивления это так и делается, но в совокупности с применением защитных трубок это вызывает ряд вопросов, решение которых и составляет предмет настоящего изобретения, причем задача его состоит в наиболее простом конструктивном оформлении, обеспечивающем в то же время абсолютную надежность действия нагревательных сопротивленийНа прилагаемом чертеже представлена примерная форма выполнения

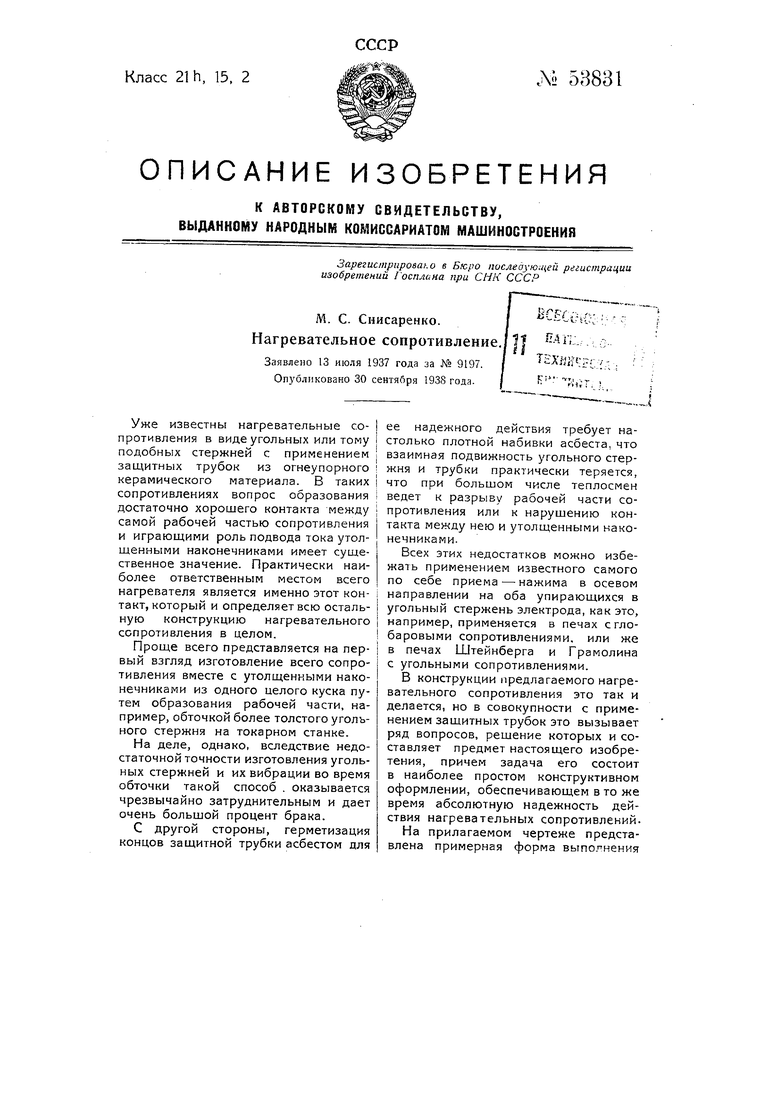

изобретения, причем фиг. 1 и 2 показывают устройство предлагаемого нагревательного сопротивления с водяным, а фиг. 3 с воздушным охлаждением вводов.

Согласно фиг. 1 электрод (ввод) состоит из металлической головки 7 со стержнем, выполненным в виде двух концентрических трубок 2 и 3, по которым циркулирует вводимая через трубки 4 vi 5 охлаждающая вода. Ток подводится через прилив или хомут 6.

Обращенное к нагревателю донышко трубки 2 имеет сферически или конически вогнутую (или выпуклую) поверхность, к которой пригнана по форме поверхность конца графитовой вставки 7. Другой конец каждой из двух графитовых вставок упирается таким же образом в поверхность конца угольного стержня 5, представляющего собою собственно сопротивление.

В торец головки / вставлена пружина 9, на которую через посредство изолирующей вставки W (например, эбонитовой или фарфоровой) давит конец зажимного винта /7.

Угольный стержень 8, графитовые вставки 7 и трубка 2 холодильников заключены в огнеупорную трубку /2, например, фарфоровую, а для более высоких температур - в алундовую или зинтер-корундовую.

Основным отличительным признаком изобретения является при этом создание такого герметического соединения металлического ввода с защитной трубкой, которое на ряду с полным преграждением доступа воздуха внутрь трубки обеспечивает независимую от системы нагревателя подвижность защитной трубки, необходимую вследствие различия коэфициентов расширения материалов трубки и нагревателя.

Этот вопрос разрешен следующим образом. Так как трубка 2 по фиг. 1 все время охлаждается проточной водой, то оказалось возможным герметизацию осуществить при помощи надевания на соединяемые концы простой резиновой трубки 75 или даже намоткой нескольких слоев изоляционной ленты.

Весьма существенным является при этом введение между холодильником 2 и нагревателем 8 вставок 7 из графита, приходящихся как раз на толщу стенки печи.

Опыты показали, что без таких вставок температурная разница на нагреваемом и охлаждаемых участках трубки вызывает настолько сильные напряжения в материале трубки, что последняя при остывании неизбежно разрывается.

Графитовые же вставки, создавая более плавный тепловой переход, полностью обеспечивают трубку от этого явления при любом числе теплосмен. Кроме того графитовые вставки не отнимают тепла у стенок печи, причем температура охлаждаемых концов сравнительно невысока, и водяное охлаждение требуется по существу лищь для короткого участка трубки для возможности применения резиновых трубок для уплотнения концов.

Для нагревательного сопротивления предлагаемого типа очень целесообразной является также возможность применения рабочей части стержня такого сечения, чтобы оно заполняло все поперечное сечение трубки, что обеспечивает лучшую передачу тепла.

По сообщению автора опыты показали, что такое нагревательное сопротивление, будучи расположено горизонтально, дает возможность при фарфоровой трубке получать температуру до 1200 (при высокой температуре фарфоровые трубки изгибаются).

При вертикальном положении такие трубки выдерживают до 1400-1450°.

Трубки из зинтер-корунда позволяют доводить температуру в печи до 1700°.

На фиг. 2 рабочая часть сделана из угля меньшего диаметра, нежели угольные вставки 7, чем также достигается большая электропроводность вставок 7, чем рабочей части 9.

Фиг. 3 показывает устройство нагревательного сопротивления без водяного охлаждения вводов. Существенным в этой последней форме выполнения является герметизация места соединения металлических вводов с защитной трубкой.

Температура концов последней практически достигает 250-350°, что исключает возможность применения эластичного органического материала.

Согласно изобретению, это соединение осуществляется при помощи особой формы металлической гильзы, образующей эластичную податливую и в то же время герметическую оболочку.

Гильза 13а. наглухо надета одним своим концом на головку 7, а другим- на конец защитной трубки 12. В средней своей части гильза имеет складку 14, а надетые на трубку 12 и на головку / концы гильзы обмотаны полосами алюминиевой фольги, смазанной каким-либо цементом, например, из смеси жидкого стекла с кварцевой -мукой, способным выдерживать нагрев до 1000°.

Сложность конфигурации гильзы затрудняет механическое изготовление ее. Однако, ее очень просто получить электролитически путем осаждения в ванне из медного купороса на внутреннюю поверхность разборной формы, или же просто намоткой больщого числа слоев тонкой алюминиевой фольги, слегка смятой затем в месте 14.

Предлагаемое нагревательное сопротивление выгодно отличается от обычных силитовых и глобаровых тем, что может работать с одинаковым успехом как в окислительной, так и в восстановительной атмосфере. Кроме того, в случае изготовления сопротивления из угля, величина сопротивления со сроком службы заметно не меняется и температура в печи может значительно превышать температуру, достигаемую применением не защищенного оболочкой силита или глобара.

Можно, впрочем, вместо угля пользоваться также силитом или глобаром, заменяющим в таком случае рабочую часть 8.

Что касается возможности питать печь непосредственно от сети, то, например, лабораторные силитовые стержни с длиной рабочей части в 400 мм и диаметром 12 мм обычно

включаются в количестве 4 щтук параллельно в сеть напряжением 120 вольт. В случае применения нагревательных сопротивлений в форме выполнения по фиг. 3 стержни таких же размеров, но только угольные, можно в количестве 4 штук включать в сеть на 120 вольт последовательно.

Предмет изобретения.

1.Нагревательное сопротивление в виде угольного или тому подобного стержня с нажимными подводящими ток электродами и с применением защитной огнеупорной трубки, отличающееся тем, что для герметического соединения концов защитной трубки с головками электродов служат эластичные соединения, обеспечивающие относительную подвижность трубки и стержня при изменениях температуры.

2.Форма выполнения нагревательного сопротивления по п. 1 с применением водяного охлаждения вводов, отличающаяся тем, что в качестве эластичного соединения использована надетая на соединяемые концы резиновая трубка или намотанная на них изолировочная лента.

3.Форма выполнения нагревательного сопротивления по п. 1 с применением воздушного охлаждения вводов, отличающаяся тем, что в качестве эластичного соединения использована надетая на соединяемые концы металлическая, с кольцевой складкой, тонкостенная гильза, оба конца которой обмотаны полосками смазанной огнеупорным цементом алюминиевой фольги, заклеивающей, таким образом, возможную щель между гильзой и трубкой или гильзой и головкой электрода.

4.Форма выполнения нагревательного сопротивления по пп. 1 и 3, отличающаяся тем. что эластичная металлическая гильза выполнена из намотанной фольги, смазываемой по краям при намотке цементом, состоящим из смеси жидкого стекла с кварцем, и слегка смятой в месте стыка защитной трубки с головкой.

к авторскому свидетельству М. С. Снисареико

№ 53881

| название | год | авторы | номер документа |

|---|---|---|---|

| Нагревательное сопротивление для электрических печей | 1936 |

|

SU50797A1 |

| Нагревательное сопротивление | 1938 |

|

SU55925A1 |

| Способ изготовления газонепроницаемых трубок | 1940 |

|

SU62234A1 |

| Способ изготовления трубок из зинтер-корунда | 1937 |

|

SU54089A1 |

| Тахометр | 1919 |

|

SU42345A1 |

| Арифмометр | 1930 |

|

SU34202A1 |

| Абсорбционный холодильный аппарат | 1926 |

|

SU10976A1 |

| Абсорбционный холодильный аппарат | 1930 |

|

SU21185A1 |

| Вертикальная электрическая плавильная печь с угольным нагревателем | 1925 |

|

SU5548A1 |

| Рекламный кинопроектор | 1930 |

|

SU23085A1 |

Авторы

Даты

1938-01-01—Публикация

1937-07-13—Подача