1

Известны измерительные устройства д.тя определен ;;; параметров профиля обрабатываемой ДЭтсли с помощью эталонов и чувстзигельных элементов, установленных КЗ lG,мcp тeлькovJ суппорте станка.

Известные устройства не обеспечивают высокой точно ;тк измерения профиля в двух направлениях.

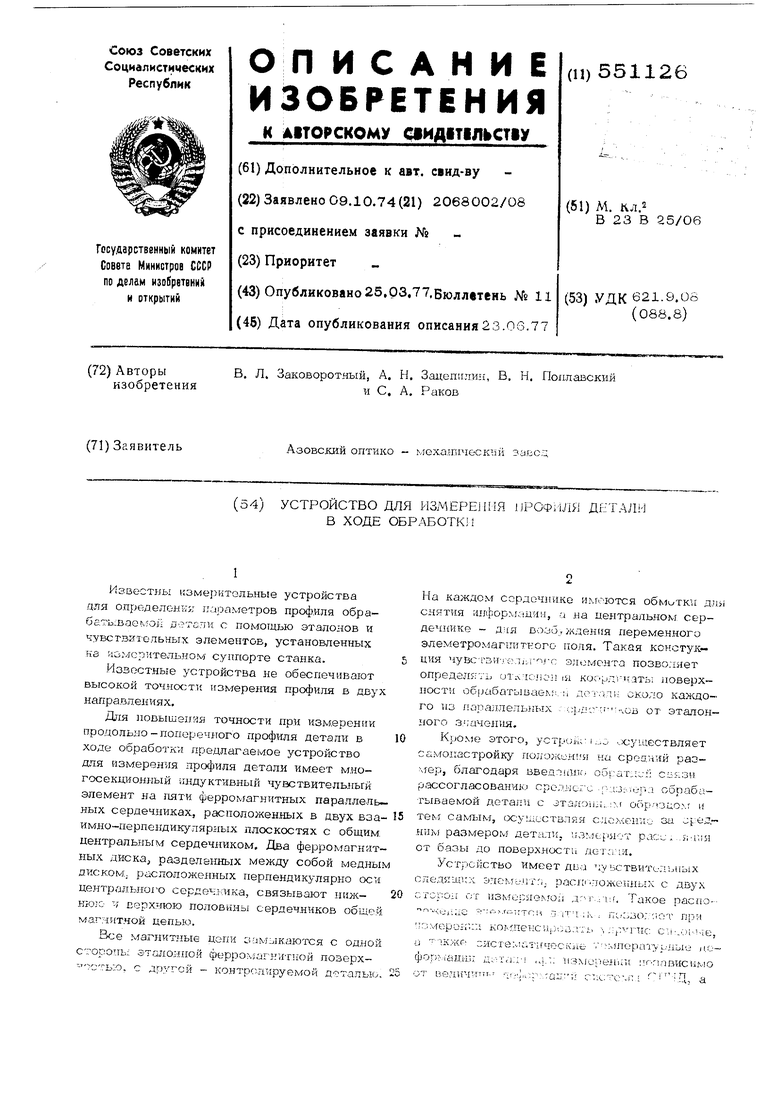

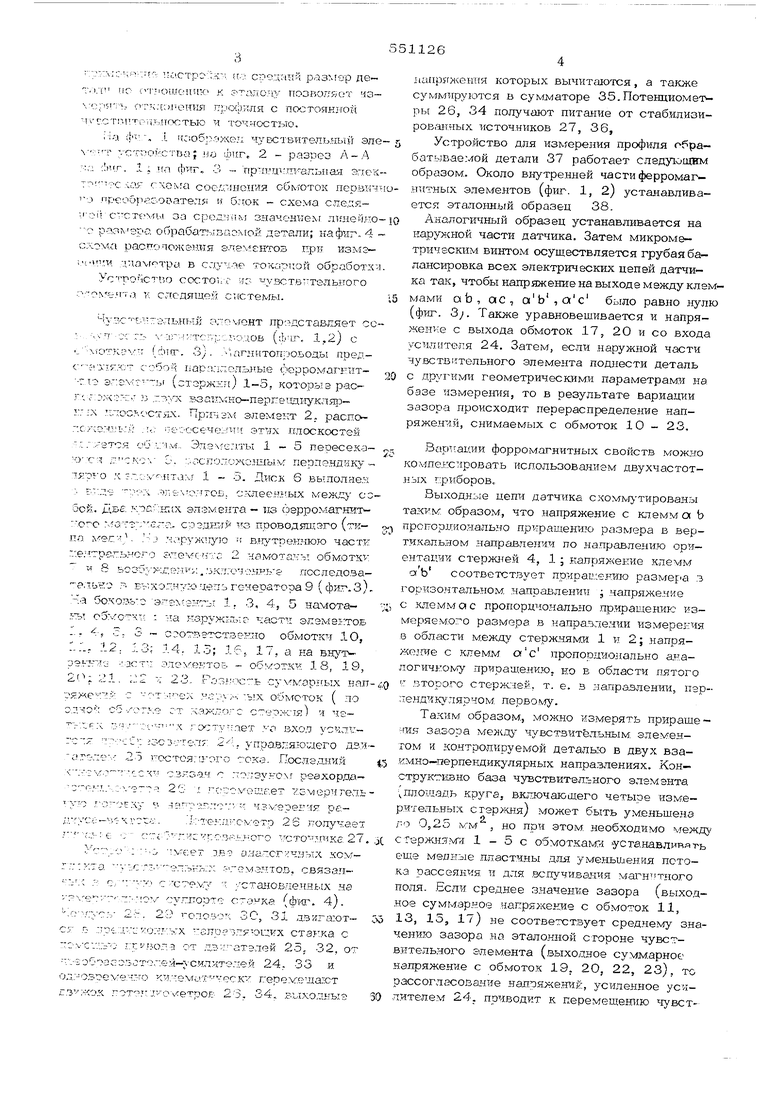

Для повышения точности при измерении продольно-поперечного профиля детали в ходе обработки предлагаемое устройство для измерения профиля детали им.еет многосекционный ;шдуктивный чувствительный элемент на пяти ферромагнитных параллельных сердечниках, расположенных в двух взаимно-перпендикулярных плоскостях с общим, центральным сердечником. Два ферромагнитных диcкa разделенных между собой медны диском, расположенных перпендикулярно оси центрального сердечника, связывают ннжню;с ; верхнюю половины- сердечников обшей магнитной цепью.

.Все магнитные цепи с-;EJмыкаются с одной сторопь; эталонной ферро у агн;1тиой позерх- контролируемой д-сталью

На каждом сердечнике икгоются обмитки дл снятия :шфорМс ЦИ, а на центральном сердеч.нике - дця возбуждения перем.е.нного элеметромагпитЕого поля. Такая констукция чувсгзим co.ijirxrc эломента позволяет определя ь отлю.чо;- lu когрлгиать; поверхности обрабатываек;-.. i APT-.-J/U. около каждого из парал.лель. . орд-,.чов от эталонного 3 ;ачения.

Кроме этого, устрой;: i .-.„ ..осуществляет самонастройку положун я ка срсц-.-шй размер, благодаря введп ан; обратлсй сзязи рассогласованию средА-;огс - iji-iwpa обрабатываемой детали с .зта.лоил. ::л обрпзцо.чг и тем самым, (Х.улествляя слслчонио за .ним размером детали, :;змсря:т раси .fi-r.isi от базы до поверхности дег;.лм.

Устройство Имеет два чуБСТВИТОЛЬПЫХ следяип:х эломг;.|;тГ|; paciLi .ложеннь Х с двух crono.ii от H3NjepiieNrOij лн --:1;г. Такое распо - 1- |:ае ..итси c;iT4;K, при

KOKjneKCUpivoaTi. ;:pvrTic: сичОгьге исгемапгческле .;мпоратурные дод;Т, .и.: чзморен.п; .г1пвисимо

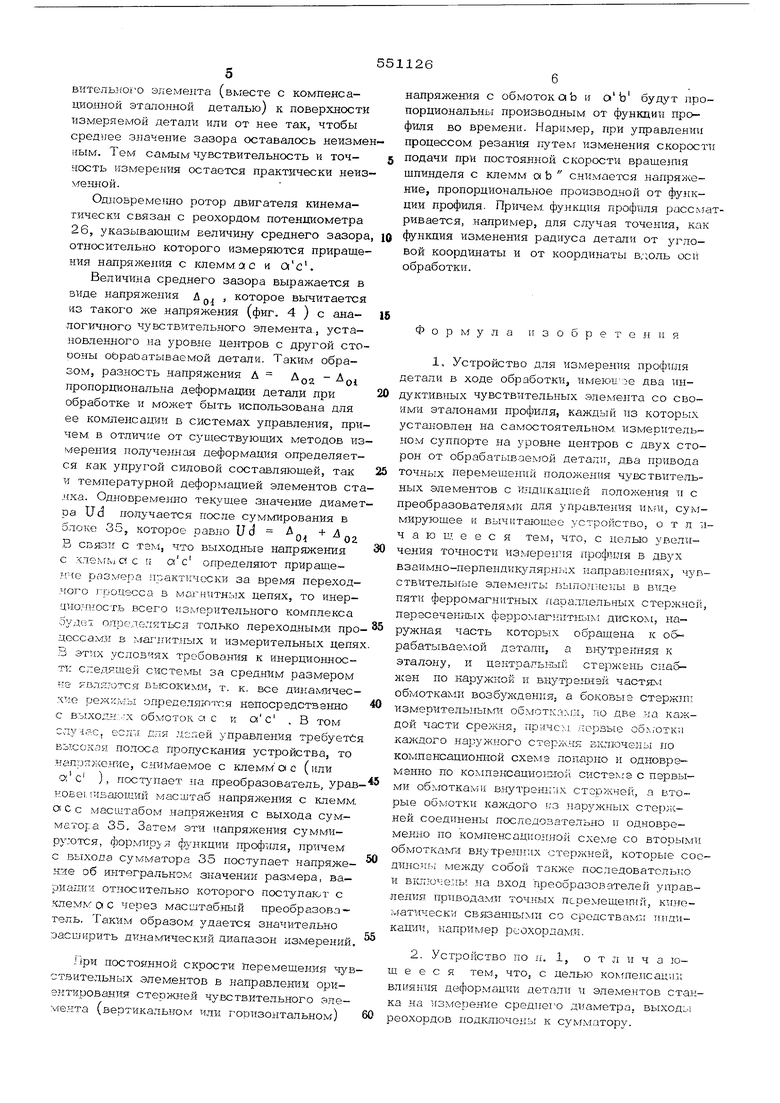

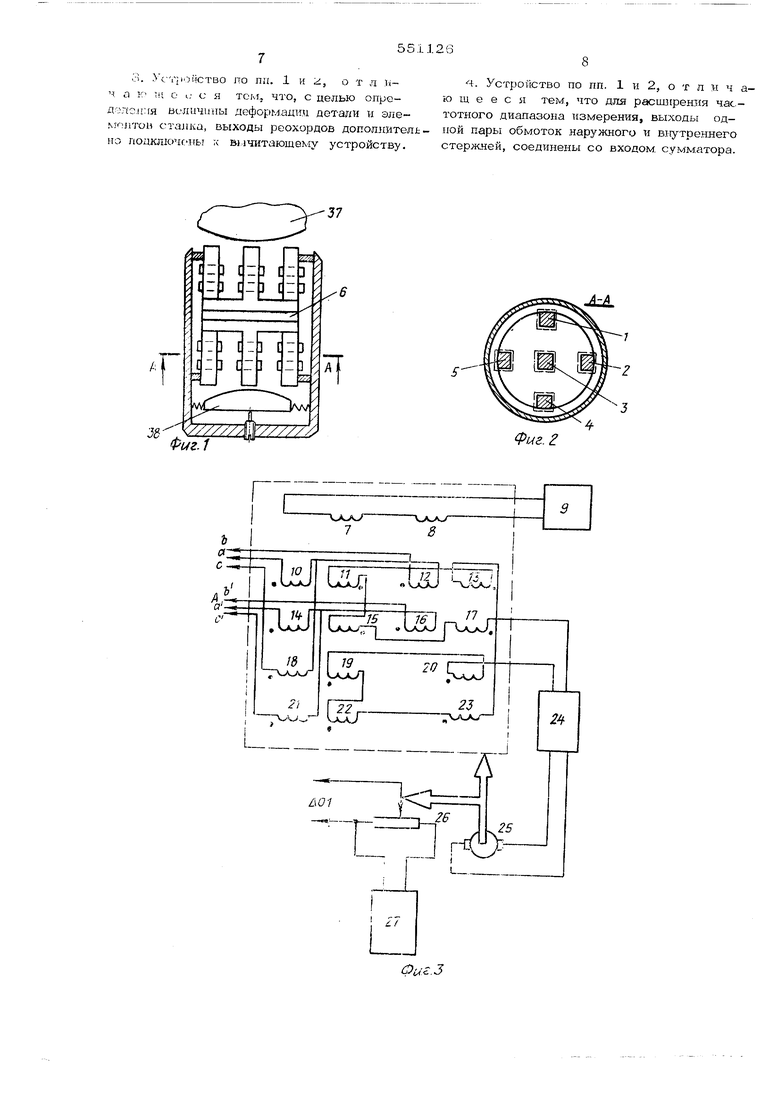

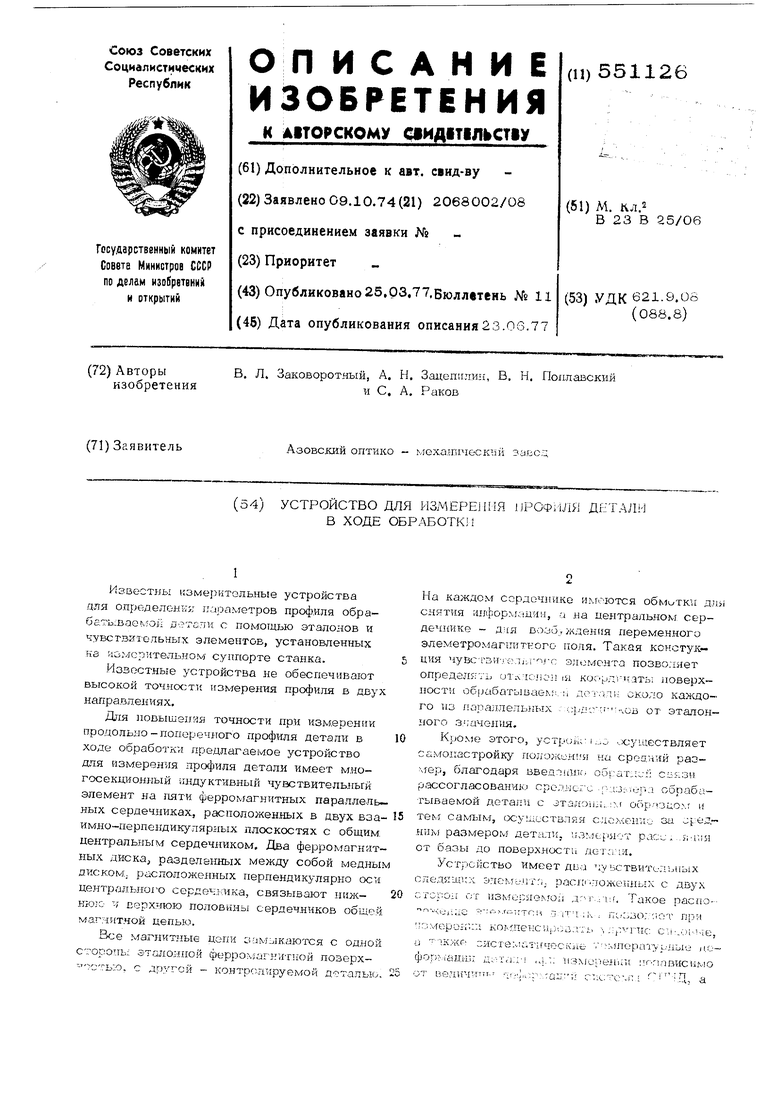

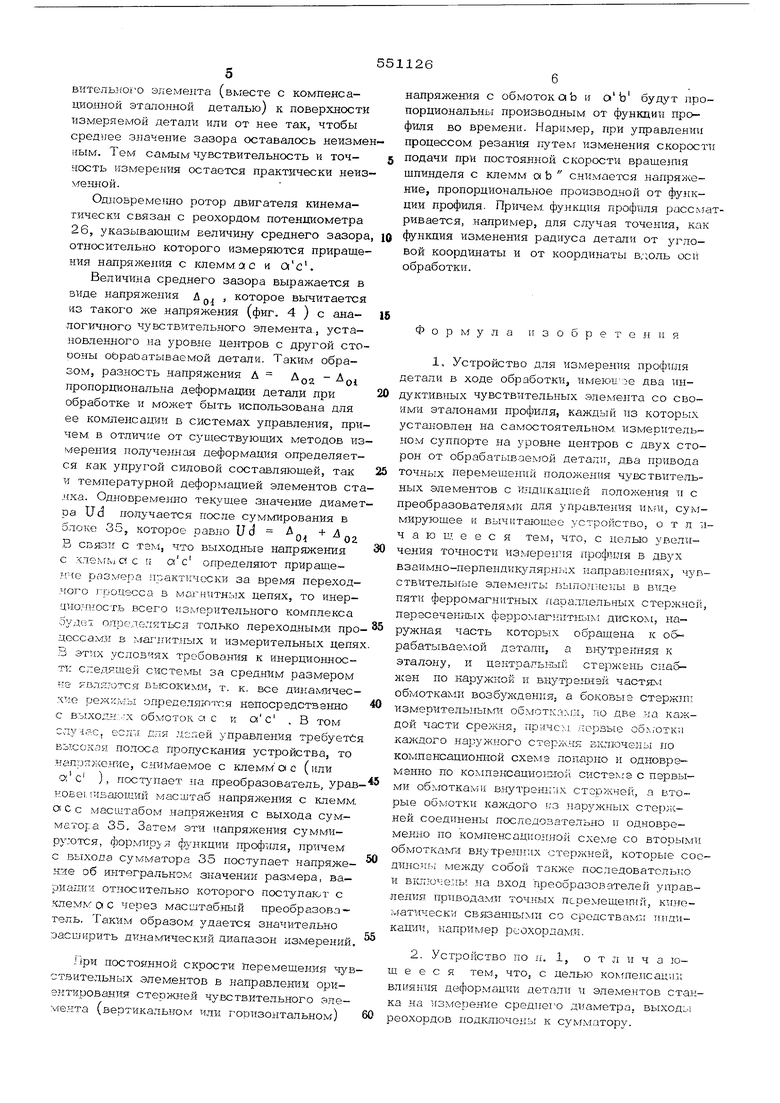

. I ;г а :: -:л;;:-чг -:Ц- 1; СТрОгл:1 ао стГецниЯ размер де T.I.Г по oTioiuoitHK к р алолу поово7.:яч;т из- чсрягь :1Гчл;)|1еикя п;,;офршя с постояк1-гой - 1- ГСТГ,Птг.г;Ь 1Гх;ТЬЮ Л ТОЧИС-СТЬТО. iia (, .1 м:;юб;5эжс-хп чуЕСТвитепт НЕЛн эл .CTnofeCiBi J но шиг, 2 - разрез --та , 1 ; ип фиг„ 3 - прШШпкапЫ1ая элск -1т,,-,ог ;л}г гхолга соелшнепия обмоток первнч Io ярео&ре.зорател5н w блок - схема следя- vxjir его ТОМЫ за срод: -1пм зыачонкем лкнейко О paaAeTiO. обрабат;-:.1Баэмой дэтали; кафиг. 4 схом.а распопожеикя элементоз при кзмз- ; ИМ длал-г тра В случ-э.е TOKiipiiort обработх ycTpoiCTiio cocTOi.T яз -у.вствгтелытого следящей системы. С :лгльный .: - ovroHT пр-.дставляет сс :;с г .-:;:TC:v;j,j;o.j.OB (;Ьцг. 1.2j с fdiTiT. о). . |аг}1итопроьоды предG- Собоч 1;ар;1ллсльнь е форромапшт2мт ы (стэржкп) 1-5, которыэ рас : :: ;; ::;:. ц , взаимко-пергетщиукляр- г::х .c criix. Пртг-гэл- элемент 2. распо::сг;элл;ь:.; ..-.: еи осеченчи плоскостей -vsTCH oG --ivf, Эягач елты 1-5 пеоесека0--СЛ дско - 0. :;.aci;oлunoнныvr перпендику 1Яо о X 7.:;--v -.fiTdAj 1 о. Диск 6 выполяе.ч : гУле --/v-x .-льх оягов. склеея ых между со бой. Две . элемента - из берромагнитиз проводяшэго (. срздниЯ a; - pyж I Jo : в.тгутрен.чю.ю части па го элемгктг 2 чамота ьт обматкк ХЭ; ггоал.ъ н.нье последоза-ально 3 БЪ:ХО н7Хцепь генератора 9 ( фиг.З) бохозь-о э-г :гнгьг 1. 3, 4, 5 намота7: об:-о- ч : га ;а.руж.); с- частт элемеь:тОБ - - - S С; 3 - .эгстзенно обмоткч Ю, l.-r 12. 13; 14. 1о; 16,. 17. а на внут j9K. -acTi эломектоЕ. - обмот ;Ул 18, 19, 2(.. 21. ;.. : 23. Р,оз.:ос.ь суммарных .на.гт Гяже. с СТ.--ех ч.;:,;. обмоток ( по одчо-: об-/ег.9 от xaxrjorc ) ч че о .. ; сх;тучлет a вход усили-,,.-.„ :-;7v;.,jr,- эозоте.лг: 2{. управляющего дзи 25 гостоя.лгого тока. .Пос.яэ.ани.ч . сзлзач с .ло..тзу.-Олг реахорда- .,,.,,, 2(;; г ir i::cvosaeT хзмерчгель .Г..Л - . ч чзмеоеь чя оа- ..(::лек;.исметр 26 .получает г;- стс.р.ь.-ого чсто1:.п-(ке 27 мсег зв одалогхчных ком эл:ькь:: -гемз7-1тов. связан/сталоБле.няых .ча ставка (фиг. 4). ; ЗС, 31 д.здгают..pou-,Tfx cTaj-.ка с СУ .Г; ло а-:;: v:o:vr;b:x атэ.лей 25., 4CVc::i:;; . от . о - ;обозсозотзлем--лсилителей 24, оо од:--озоемеччо к5.--емат-- еск геремещажт гвжок гот 5J: o -:eTpoB 25. 34., выходные дапругжения которых вычитаются, а также суммируются в сум.маторе 35.Потенциометры 26, 34 получают питание от стаб.илизированных источ.ников 27, 36, Устро.йство для измерения профиля обрабатываемой детали 37 работает следующим образом. Около внутре.нней части ферромаг- .нитных элементов (фиг. 1, 2) устанавливается эталонный образец 38. Алчалогичный образец устанавливается на наружной части датчика. Затем микрометрическим винтом осуществляется грубая балансировка всех электрических цепей датчика так, чтобы напряжение на выходе между клеммами аЬ, ас, ab,oic было равно нулю (фиг. 3;. Также уравновешивается и напряжение с выхода обмоток 17, 20 и со входа усилителя 24. Затем, если наружной части чу.вствительного элемента поднести деталь с другими геометрическими параметрами на базе измерения, то в результате вар.иации зазора происходит перераспределение напряже.ндй, снимаемых с обмоток 10 - 23, Варкагши ферромагнитных свойств можно компе.ксировать использованием двухчастот.ных т::риборов. Выходн.ые цепи датчика схомм -тированы та.ккм образом, что .напряжение с клемм а b прсиориио.нально прт-гращению размера в верти.каль.ном .налрав.лении по на.правлени.ю ориентации стержз-гей 4, 1 ; напряжение клемм а ь соответствует прираи.;е.кию размера .з горизо.нтальном .ча.правлении ; .чапряже.чие с .клемм 01 с пропорцчо.чально .пр.иращен.ию измеряем.ого размера .в на.пра.в.лении измерения в области между стерж.нями 1 и 2; напря.жение с клемм а с пропордиональ.но аналогичному прира111:е.ни.к. но в области пятого .зторо.го стерж.не.й, т. е. в на.пра.влении, пэрав.чдчкулярчом nepBo -jy. Таким образом, можно измерять прираше - ни.ч зазора межд} чувствительным, эле.менгом и .контро.лируемой деталью в двух вза.кмно-перпендикулярных напразлениях. .Кон- структив.но база чувствительного элемента {площадь круга, включающего четыре измерительных стержня) может быт.ь уменьшена ло 0,25 мм , но при этом необходимо межд} стержнями 1 - 5 с обмоткаг. устанавливать еше медн.ые пластины для уменьшения пото.ка рассеяния и для .вспучи.валия магн итного поля. .Если среднее з.начение зазора (выход.ное суммар.ное напряжение с обмоток 11, 13, 15, 17) не соответст.эует среднему значению зазора на эталонной стороне чувствительного элемента (.выходное суммарное напряжение с обмото.к 19. 2О, 22, 23), то рассогласование налряжений, усиленное усилителем 24. приводит к перемещению чувствительногО элемента (вместе с компенсационной эталонной деталью) к поверхности измеряемой детали или от нее так, чтобы среднее значение зазора оставалось неизме ным. Тем самым чувствительность и точность измерения остается практически неиз менной. Одновременно ротор двигателя кинематически связан с реохордом, потенциометра 26, указывающим величину среднего зазора относительно которого измеряются приращения напряженЕШ с клемм.ас и а с . Величина среднего зазора выражается в напряжения д .. , которое вычитается из такогО же напряжения (фиг. 4 ) с аналогичного чувствительного элемента., устаноаленного на уровне центров с другой стоОО.НЫ оЬраЬатываемой детали. Таким образом, разность напряжения А д - Л пропорциональна деформации детали при обработке и может быть использована для ее комленсации в системах управления, при чем, в отличие от существующих методов из мерения полученная деформация определяется как упругой силовой составляющей, так тд температурной деформацией элементов ста .нха. Одновременно текущее значение диамет ра Ud но.лучается после суммирования в блоке 35, которое равно Ud Q ог .В связи с тэм, что выходные напряжения с .лемм а с и а с определяют прираще7- е размера практически за время переход.ЧО.ГО .гро.ц9сса в мо.гнитных цепях, то инер.ционность .всего нз fepитeльнoгo комплекса оу.ает о.1ре.лсляться только переходными про 7дессам,и в ма:нкт.яых и измерительных цепя В этих условиях требово.ния к инерционности с тедящей системы за сред.ним размером не являются высокими, т. к, все дина Шчес.хче определяюпся непосредственно с выход,ч;.х обмотолЧ а с и а с , В том случае, если сля :;,:л7ей управ.ления требуетс высокая полоса пропускания устройства, то .непрнже.ние, снимаемое с клемма с (или oic ), поступает .на преобразователь, урав HOBei- швающий масштаб .напряжения с клемм, Oi С с масштабом .напряжения с выхода сумматора 35. Затем эти напряжения суммируются, формируя функции профиля, причем с выхода сумматора 35 поступает напряжеN.-de об интегральном значении размера, ва- риадъи относительно которого поступают с .клемм а с через масштабный преобразователь. Таким образом, удается значите.яьно ;эасширить динамический диапазон измерений При постоянной скрости Перемещения 4jB ствительных элементов в направлении ориентирования стержней чувствительного алеме,нта (вертика.льном или горизонта.льном) напряжения с обмоток а b и о Ь будут пропорциональны производным от функции профиля во времени. Наример, при управлении процессом, резания путем изменения скорости подачи при постоянной скорости вращения щпинделя с клемм oi b с.нимается .напряжение, пропорцио.нальное производной от функции профиля. Причем, фу,нкдия профиля рассмгзтривается, .например, для случая точения, как функция изменения радиуса детали от вой координаты и от координаты влоль оси обработки. Формула изобретения 1, Устройство для измерения профиля детали в ходе обработки, имеюи/ое два индуктив.ных чувствитель.ных элемента со своими этало.нам,и профиля, каждый из которых установлен на самостоятельном, измеритель,ном суппорте на уровне центров с двух сторон от обрабатыв.аемой детали, два привода точ, перемещений положения чувствительных элементов с 1,1дикац 1ей положения и с преобразователями для управления ими, сумм.ирующее и вычитающее устройство, о т л ичающееся тем, что, с иелью увеличения точности измерения профиля в двух взаимно-перпе,ндикулярнь;х направлениях, чувствительные элекгенты выполне.кы в виде пяти ферромаг.нитных нарал.лельных стерж.ней, пересеченных ферромагггитшдм диском, наружная часть которых обращена к обрабатываемой дета.ли, а внутренняя к эталону, и центральрый стержень спабЛС9Н по наружной и внутренней част$Е 1 обмотками возбуждения; а боковые стержтпг измерительными обмоткп: ш, по две .на каждой части срежня. причем, .иорзые обхюткп каждого наружного стержня включены по компенсациош-юй схеме попарно и одновременно по компенсаш-юиюй систем; в с первыми обмотками в.иутрешгих стэржчей, а в.торые обмотки каждого г.з .наруж.ных стер хней соединены последовательно и одновременно по компенсащгагшой схеме со вторыми обмотками внутре,ииих стержней, которые соедино.Пч гvIeждy собой также последовательно и включе.ль; .на вход преобразователей управления пртшодами точ.ных псремещеттай, ки.иематически связанными со средствам-И индикации, например рсохордам.и, 2. Устройство по л. 1, о т л и ч а ющ е е с я тем, что, с целью коктпе,псац11К В.ЛИЯНИЯ деформации детали и элем.ентов ста.кка на измерение сред.нег-о диаметра, выходы реохордов подключены к сумматору.

3. Ус-гройство по пп. 1 к , о т л К--ч. Устройство по пп. 1 и 2, о т п и ч ач; а к о i; с я тем. что, с цепью опре-ю щ е е с я тем, что для расширения часД::ло. величины деформадии детали и эле-тотного диапазона измерения, выходы одNfojiToB сталка, выходы реохордов дополнитель-пой пары обмоток наружного и В11утреннего

из подключсИЬ к В}считающему устройству.стержней, соединены со входом, сумматора.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для измерения малых перемещений и сдвигов | 1947 |

|

SU74182A1 |

| Устройство для измерения послойных вертикальных деформаций грунта | 1990 |

|

SU1701822A1 |

| Устройство для измерения относительного изменения сопротивления датчиков сопротивления | 1950 |

|

SU90276A1 |

| Устройство для исследования процесса резания | 1983 |

|

SU1249393A1 |

| Инклинометр | 1991 |

|

SU1800014A1 |

| Трехфазный трансформатор малой мощности | 1989 |

|

SU1775738A1 |

| Электромагнитное реле | 1981 |

|

SU1001217A1 |

| Устройство для обнаружения короткозамкнутых витков в обмотках электрических машин | 1979 |

|

SU928258A1 |

| Устройство для определения содержания элементов износа в смазочных маслах | 1980 |

|

SU940050A1 |

| Магнитострикционный преобразователь | 1980 |

|

SU873468A1 |

f

К///////Ш

36

Фиг.1

А

Фиг. г

f

i

402

A01

Авторы

Даты

1977-03-25—Публикация

1974-10-09—Подача