(54) СОСТАВ СВАРОЧНОЙ ПРОВОЛОКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав сварочной проволоки | 1978 |

|

SU774871A1 |

| СОСТАВ СВАРОЧНОЙ ПРОВОЛОКИ | 2008 |

|

RU2373037C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОЛЕГИРОВАННОЙ КОРРОЗИОННОСТОЙКОЙ СТАЛИ ДЛЯ ПРОИЗВОДСТВА ПРОКАТА | 2016 |

|

RU2639754C1 |

| МАЛОУГЛЕРОДИСТАЯ ЛЕГИРОВАННАЯ СТАЛЬ ДЛЯ ХОЛОДНОТЯНУТОЙ СВАРОЧНОЙ ПРОВОЛОКИ | 1998 |

|

RU2148674C1 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ ТЕПЛОУСТОЙЧИВЫХ СТАЛЕЙ ПЕРЛИТНОГО КЛАССА | 2010 |

|

RU2451588C2 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ СВАРКИ ВЫСОКОНИКЕЛЕВЫХ СПЛАВОВ | 2014 |

|

RU2553768C1 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ ТЕПЛОУСТОЙЧИВЫХ СТАЛЕЙ ПЕРЛИТНОГО КЛАССА | 2013 |

|

RU2530611C1 |

| Способ производства стального проката для изготовления гибких труб для колтюбинга (варианты) | 2022 |

|

RU2786281C1 |

| ХЛАДОСТОЙКАЯ СТАЛЬ | 2017 |

|

RU2648426C1 |

| СОСТАВ ПРОВОЛОКИ ДЛЯ МЕХАНИЗИРОВАННОЙ СВАРКИ | 2010 |

|

RU2437746C1 |

Изобретение относится к черной металлурги и может использоваться при выплавке стали для сварочной проволоки.. Известен состав сварочной проволоки 1 содержащий следуютдие компоненты, вес.%: Углерод0,08-0,15 Кремний0,25 Марганец2,5-3,5 Хром0,5-8 Никель35-42 Кислород0,005 Азот0,001 ЖелезоОстальное Однако известный состав не обеспечивает качественного сварного соединения, присутству ют поры, вредные примеси, неметаллические включе шя. С целью повышения качества сварного со динения, однородности сварного шва, снижени трещинообразования, повьпиения стабильности горения душ и уменьшения разбрызгавания м талла в состав введены цирконий и кальций п следуюш,ем соотношении компонентов, вес.%: Углерод0,06-0,13 Кремний0,7-1,1 Марганец 0,08-0,15 0,08-0,15 Кислород 0,004-0,01 0,004-0,01 Цирконий 0,12-0,25 Капгьций 0,001-0,01 Остальное Причем серы содержится 0,01-0,025%, а фосфора 0,01-0,03%. При этом отношение суммы содержания циркония и калышя к сумме содержания серы и фосфора равно 2,2-13, а отношение углерода к марганцу - 0,028-0,081, Малые добавки циркония и кальция обеспечиваня совокупность свойств стали п{ад малом содержании кислорода и азота. Сплавы ферросиликоциркония и ояликокальция растворяются в жидкой стали (особенно при микролегирова1ши в излож1шцах) легко и спокойно. Цирконий вместе с кальцием обеспечивает быстрое завершение сталеплавильных реакций, энергичто соединяется с азотом, кислородом, серой в жидкой стали. Реакцию между цирконием и азотом в

ЖИДКОЙ стали .можно представить в ваде 2г + 4- .

Цирконий как денитризатор дейстеует значительно сильнее, чем гатая, алюминий и кремний, в связи с чем содержание азота и кислорода в проволоке низкое.

При изготовлении проволоки проводат восемь плавок в различных сталеплавильных агрегатах. Посла присадки спнава циркония и кальция Металлографический анализ сварных ншов позволил усГановить, что марганец, илрконий, кальций в стали выравнивают физико-химически свойства из-за эффекта модафицщзования и размеров столбчатых кристаллов у корня ив uetrr ральной части шва. Ф о р м у л а н 3 о б р е т е н и я Состав сварочной проволоки, содержащий утлеро.д, кремний, марганец, хром, никель, кислорог, азот, железо, отличаю -щ и и с я тем, что, с целью повышения качества свариош соедитюкия, одаородносхи сварного шва, сиижкгшя Tpe «nuoo6pa30BaffliH, повьпиеник стабильИОС1И горешш дуги и уменьшения разбрызгасталь выдерзююают в сталеразливочном ковше более 15 мин, что всегда обеспечивает завершение нужных, реакций, образуются мелкие сульфидные включения. При исследовании установлен зффект присадки циркония совместно с кальцием, которые подобно марганцу деформируются без всяких пороков при прокатке.

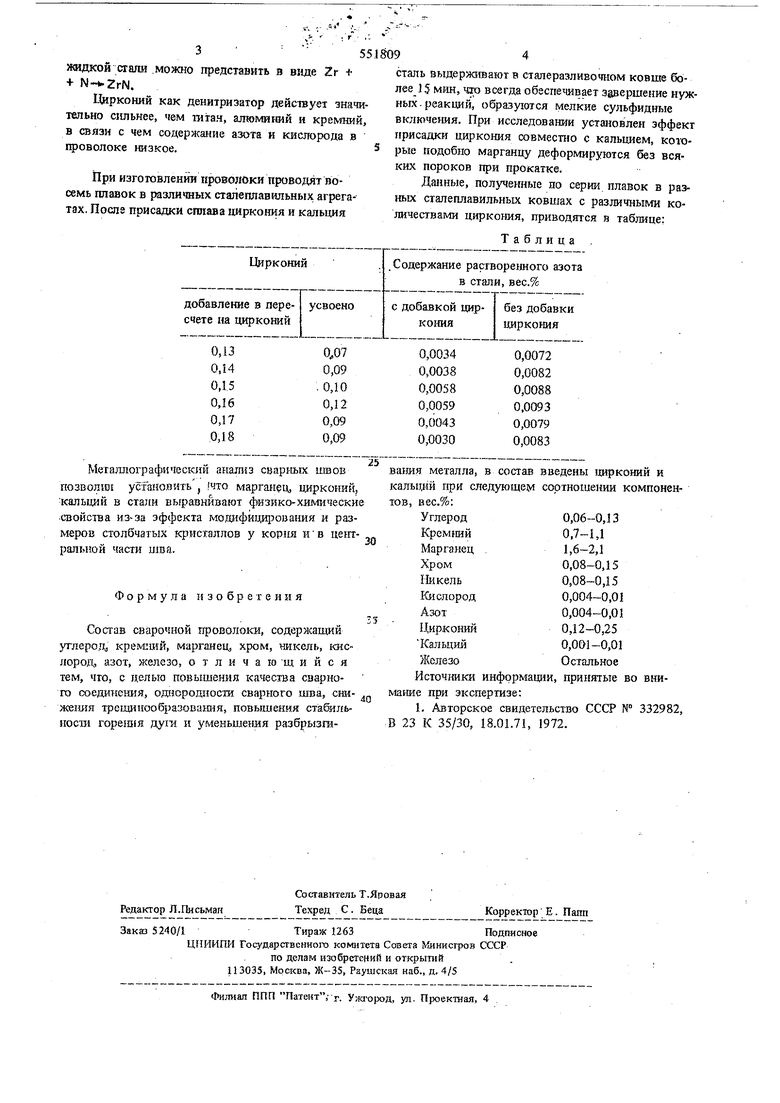

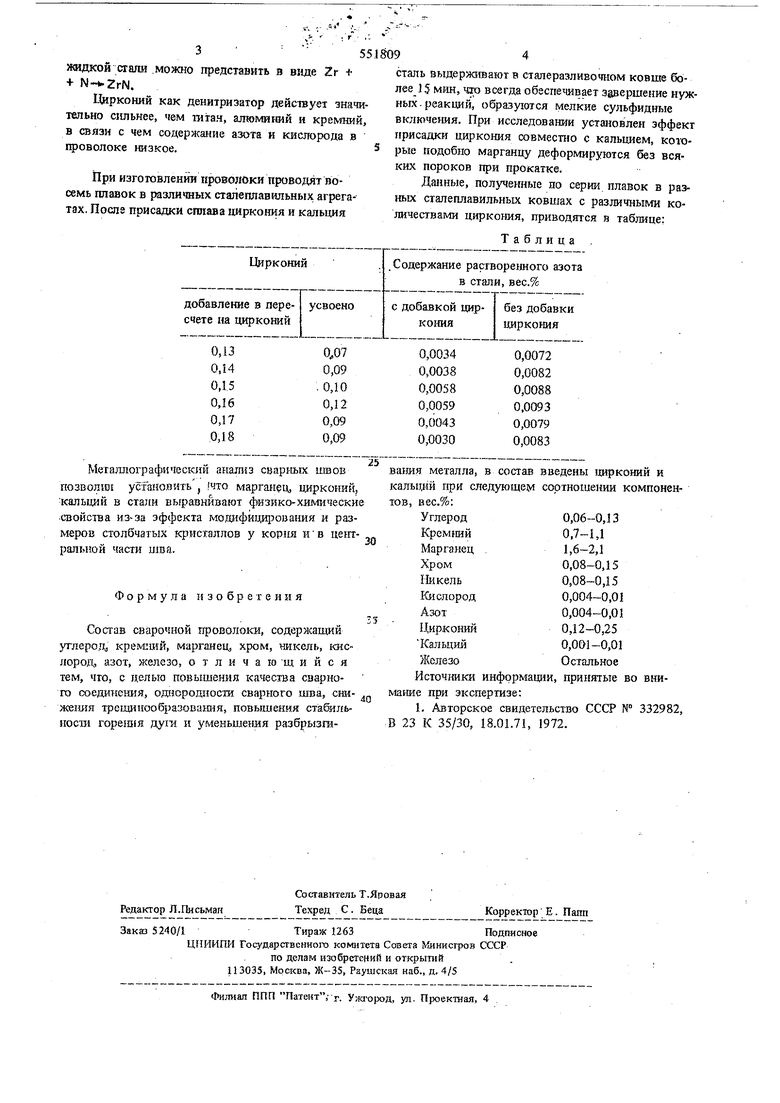

Данные, полученные по серии плавок в разных сталеплавильных ковшах с различными количествами циркония, приводятся в таблице:

Таблица , ля металла, в состав введены цирконий и ыщй при следующем соотношении компонен, вес.%: 0,06-0,13 Углерод Кремшй Марганец , 0,08-0,15 0,08-0,15 0,004-0,01 1й1слород 0,004-0,01 0,12-0,25 Цирконий 0,001-0,01 Кальдш Остальное Источники информации, принятые во вниiffle при экспертизе: 1. Авторское свидетельство СССР № 332982, 23 к 35/30, 18.01.71, 1972.

Авторы

Даты

1978-09-25—Публикация

1975-09-30—Подача