Изобретение относится к области производства легированной стали для изготовления холоднотянутой сварочной проволоки.

Известна малоуглеродистая сталь, содержащая, мас.%:

Углерод - 0,08 - 0,16

Марганец - 0,40 - 1,25

Кремний - 0,20 - 0,42

Никель - 1,80 - 2,20

Медь - 1,20 - 1,50

Ванадий - 0,08 - 0,15

Алюминий - 0,02 - 0,08

Кальций - 0,006 - 0,01

Молибден - 0,15 - 0,25

Железо - Остальное

и по крайней мере один элемент, выбранный из группы

ниобий - 0,02 - 0,04

церий - 0,08 - 0,15

Сталь может содержать примеси, мас.%:

Сера - до 0,015

Фосфор - до 0,015

Хром - до 0,30

Азот - до 0,03

Кислород - до 0,0035

(Авт.св. N 503933, М. кл. C 22 C 38/00, 1976 г.).

Эта сталь имеет повышенную загрязненность по неметаллическим включениям и имеет значительно более высокий предел прочности по сравнению со свариваемыми сталями, используемыми в судостроении, газопроводах и других аналогичных конструкциях, работающих в условиях низких температур.

В этой стали используются дорогостоящие легирующие элементы, например ванадий.

Известна наиболее близкая к предложенной малоуглеродистая легированная сталь для производства холоднотянутой сварочной проволоки марки СВ 10ГН, содержащая (мас.%):

Углерод - Не более 0,12

Кремний - 0,15 - 0,35

Марганец - 0,90 - 1,20

Хром - Не более 0,20

Никель - 0,90 - 1,20

Сера - Не более 0,025

Фосфор - Не более 0,030

Железо - Остальное

Сталь может содержать примеси, мас.%:

Молибден в легированной проволоке - Не более 0,15

Медь - Не более 0,25

Ванадий - Не более 0,05

Мышьяк в низкоуглеродистой и легированной проволоке - Не более 0,08

Азот - Не более 0,010

Кислород - Не более 0,006

(ГОСТ 2246-70 "Проволока стальная сварочная", технические условия, Издательство стандартов. М., таблица 2, прототип).

Эта сталь имеет широкий диапазон изменения содержания углерода и, тем самым, создаются условия для широкого разброса механических свойств. По требованиям судостроительных норм, например, предел прочности сварного соединения не должен отличаться от предела прочности свариваемого металла (сталей марок Д-32, Е-32, Д-40, Е-40, 10ХСНД) более чем на 10%.

Эта сталь имеет достаточно высокое содержание вредных примесей (серы, фосфора, азота), что снижает ударную вязкость и влияет на другие механические свойства.

Сварные соединения, сделанные автоматической сваркой под флюсом на основе стали СВ 10ГН (ГОСТ 2246-70) не могут быть использованы для сварки конструкций, работающих при низких температурах, например, в судостроении, т.к. не соблюдаются требования, предъявляемые к сварным соединениям по механическим свойствам (ударной вязкости) и их соответствие свариваемому металлу. Высокие пределы содержания вредных примесей (серы, фосфора, азота, кислорода) не обеспечивают требований к сварному соединению.

В этой стали низкая сумма массовых долей никеля и марганца находится в пределах 1,8 - 2,4%, что не позволяет получить высокую ударную вязкость сварных соединений при температурах ниже -40oC. Кроме того, предел текучести этой стали порядка 420 - 440 H/мм2 не соответствует пределу текучести 500 - 570 H/мм2 сталей класса F 500 и аналогичных сталей российского производства, используемых при строительстве морских сооружений ледового класса.

Отсутствие титана не позволяет ограничить рост зерна в металле в процессе сварки, что приводит к снижению механических (прочностных) свойств сварных соединений.

Сумма массовых долей серы и фосфора составляет до 0,055%, такое высокое содержание не позволяет получить сварные соединения, соответствующие требованиям, предъявляемым к конструкциям, работающим в условиях низких температур (в частности, к работе удара, изгибу на 180o).

Технической задачей изобретения является создание малоуглеродистой легированной стали для изготовления холоднотянутой сварочной проволоки, применяемой для сварки конструкций, работающих в условиях низких температур, и обеспечение предела текучести сварных соединений 500 - 570 H/мм2 и более высокую величину работы удара сварных соединений, выполненных сочетанием проволоки и различных флюсов.

Эта задача достигается тем, что в малоуглеродистую легированную сталь для холоднотянутой сварочной проволоки, содержащую углерод, кремний, марганец, никель, железо и примеси: молибден, медь, алюминий, ванадий, мышьяк, кислород, дополнительно введен титан при следующем соотношении компонентов в стали, мас.%:

Углерод - 0,04 - 0,06

Кремний - Не более 0,20

Марганец - 1,1 - 1,5

Хром - Не более 0,10

Никель - 1,7 - 1,9

Молибден - Не более 0,08

Медь - Не более 0,15

Сера - Не более 0,006

Фосфор - Не более 0,008

Титан - 0,05 - 0,12

Алюминий - Не более 0,04

Ванадий - Не более 0,03

Мышьяк - Не более 0,005

Азот - Не более 0,008

Кислород - Не более 0,004

Железо - Остальное

При этом суммарное содержание никеля и марганца составляет 3,0 - 3,3 мас.% и суммарное содержание серы и фосфора не превышает 0,013 мас.%.

Использование титана в стали позволяет ограничить рост зерна в металле в процессе сварки. Содержание титана 0,05 - 0,12% установлено экспериментально из условия формирования в металле сварного шва карбидов титана, отвечающих стахеометрическому соотношению содержания долей титана и углерода, обеспечивающему стабильность размеров зерен в наплавленном металле (сварном шве). Содержание титана ниже 0,05% не позволяет контролировать рост зерна, а содержание выше 0,12% не приводит к дальнейшему улучшению структуры металла.

Содержание углерода не менее 0,04% взято из условия обеспечения прочности сварных швов.

Содержание углерода не более 0,06% взято из условия повышения хладостойкости сварных швов.

Сумма массовых долей никеля и марганца в пределах 3,0 - 3,3% при содержании никеля 1,7 - 1,9% и содержании марганца 1,1 - 1,5% установлена экспериментально из условия обеспечения хладостойкости сварных швов и стабильности прочностных свойств в диапазоне Gт 500 - 570 H/мм2.

Для сопротивления хрупким разрушениям сварных швов при пониженных температурах содержание фосфора ограничено не более 0,008% при суммарном содержании серы и фосфора не более 0,013%. Суммарное содержание кислорода и азота взято не более 0,011% при содержании азота не более 0,008% и содержании кислорода не более 0,004%.

Выплавка стали производится в 100-тонных дуговых печах с использованием одношлаковых процессов и до 30% жидкого чугуна в заливку. Окисленный период начинается в конце расплавления, что способствует получению низкого содержания газов а металле.

В ковше наводится рафинированный шлак, под которым производится раскисление и легирование металла с одновременной обработкой аргоном в вакууме. В процессе разливки в слиток струя металла защищается с помощью специальных приспособлений и аргона от вторичного окисления.

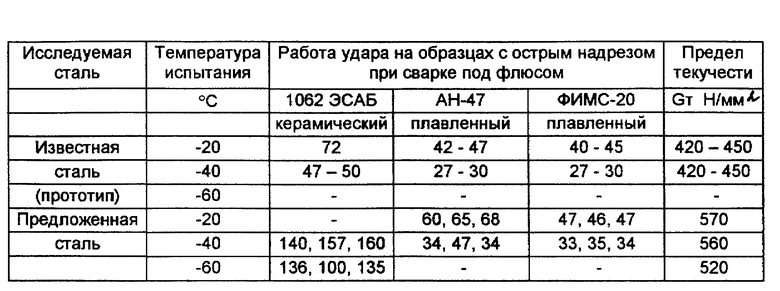

Результаты испытаний сварных соединений, выполненных предположенной сталью, приведены в таблице.

Испытания подтвердили высокую технологичность использования данной марки стали (не требуется предварительный подогрев свариваемых конструкций, она может использоваться для автоматической сварки под различными видами флюсов).

Из таблицы видно, что сварные соединения, выполненные проволокой, изготовленной из предложенной марки стали, обеспечивают предел текучести 500 - 570 H/мм2, а также более высокую величину работы удара при использовании одних и тех же флюсов для проволоки прототипа и предложенной стали.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАЛОУГЛЕРОДИСТАЯ ЛЕГИРОВАННАЯ СТАЛЬ ДЛЯ ХОЛОДНОТЯНУТОЙ СВАРОЧНОЙ ПРОВОЛОКИ | 1997 |

|

RU2123539C1 |

| МАЛОУГЛЕРОДИСТАЯ ЛЕГИРОВАННАЯ СТАЛЬ ДЛЯ ХОЛОДНОТЯНУТОЙ СВАРОЧНОЙ ПРОВОЛОКИ | 2001 |

|

RU2226571C2 |

| СВАРОЧНАЯ ПРОВОЛОКА | 2013 |

|

RU2511382C1 |

| МАЛОУГЛЕРОДИСТАЯ ЛЕГИРОВАННАЯ СТАЛЬ | 2012 |

|

RU2505619C1 |

| СТАЛЬ ДЛЯ МАГИСТРАЛЬНЫХ НЕФТЕ- И ГАЗОПРОВОДОВ | 2001 |

|

RU2180016C1 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ СВАРКИ БРОНЕВЫХ СТАЛЕЙ | 2009 |

|

RU2396156C1 |

| СВАРОЧНАЯ ПРОВОЛОКА | 2004 |

|

RU2253556C1 |

| ХЛАДОСТОЙКАЯ СТАЛЬ ДЛЯ УСТРОЙСТВ ХРАНЕНИЯ ОТРАБОТАВШИХ ЯДЕРНЫХ МАТЕРИАЛОВ | 2022 |

|

RU2804233C1 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ ТЕПЛОУСТОЙЧИВЫХ СТАЛЕЙ ПЕРЛИТНОГО КЛАССА | 2013 |

|

RU2530611C1 |

| ОСОБО ЧИСТЫЙ НИЗКОУГЛЕРОДИСТЫЙ ФЕРРОТИТАН | 2003 |

|

RU2247791C1 |

Изобретение относится к производству малоуглеродистой легированной стали для изготовления холоднотянутой сварочной проволоки, применяемой для сварки конструкций, работающих в условиях низких температур. Техническим результатом изобретения является обеспечение предела текучести сварных соединений 500 - 670 Н/мм2 и более высокой величины прочности при работе на удар сварных соединений, выполненных сочетанием проволоки и различных флюсов. Сущность изобретения: в малоуглеродистую легированную сталь для холоднотянутой сварочной проволоки, содержащую углерод, кремний, марганец, никель, дополнительно введен титан, а сумма массовых долей никеля и марганца взята в пределах 3,0 - 3,3% при содержании меди не более 0,15%, при этом сумма массовых долей серы и фосфора взята не более 0,013%, при следующем соотношении компонентов, мас. %, в стали: углерод - 0,04 - 0,06; кремний - не более 0,20; марганец - 1,1 - 1,5; хром - не более 0,010; никель - 1,7 - 1,9; молибден - не более 0,08; медь - не более 0,15; сера - не более 0,006; фосфор - не более 0,008; титан - 0,05 - 0,12; алюминий - не более 0,04; ванадий - не более 0,03; мышьяк - не более 0,005; азот - не более 0,008; кислород - не более 0,004; железо - остальное. 1 табл.

Малоуглеродистая легированная сталь для холоднотянутой сварочной проволоки, содержащая углерод, кремний, марганец, хром, никель, серу, фосфор и примеси: молибден, медь, алюминий, ванадий, мышьяк, кислород и железо, отличающаяся тем, что она дополнительно содержит титан при следующем соотношении компонентов, мас.%:

Углерод - 0,04 - 0,06

Кремний - Не более 0,20

Марганец - 1,1 - 1,5

Хром - Не более 0,10

Никель - 1,7 - 1,9

Молибден - Не более 0,08

Медь - Не более 0,15

Сера - Не более 0,006

Фосфор - Не более 0,008

Титан - 0,05 - 0,12

Алюминий - Не более 0,04

Ванадий - Не более 0,03

Мышьяк - Не более 0,005

Азот - Не более 0,008

Кислород - Не более 0,004

Железо - Остальное

при этом суммарное содержание никеля и марганца составляет 3,0 - 3,3 мас.%, а суммарное содержание серы и фосфора не превышает 0,013 мас.%.

| Проволока стальная сварочная | |||

| Микрофонно-телефонное устройство | 1925 |

|

SU2246A1 |

| - М.: Госстандарт, 1983, с.4 и 5, Сталь марки Св-10ГН | |||

| Сталь | 1975 |

|

SU503933A1 |

| Состав сварочной проволоки для сварки высокопрочных сталей | 1984 |

|

SU1234133A1 |

| Состав сварочной проволоки | 1986 |

|

SU1425013A1 |

| Сталь | 1979 |

|

SU945223A1 |

| Состав сварочной проволоки | 1977 |

|

SU664797A1 |

| Сталь | 1976 |

|

SU637452A1 |

| СВАРОЧНАЯ ПРОВОЛОКА | 0 |

|

SU164646A1 |

| СВАРОЧНАЯ ПРОВОЛОКА | 1992 |

|

RU2036763C1 |

| СПОСОБ ПОЛУЧЕНИЯ (НИЗШИХ) АЛКИЛОВЫХ ЭФИРОВ ЖИРНЫХ КИСЛОТ | 2001 |

|

RU2287519C2 |

Авторы

Даты

2000-05-10—Публикация

1998-06-22—Подача