(54) ОХЛАЖДАЕМЫЙ КОРПУС АГРЕГАТА

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕПЛОГЕНЕРАТОР | 1993 |

|

RU2079776C1 |

| ТЕПЛОПЕРЕДАЮЩАЯ ПАНЕЛЬ КОСМИЧЕСКОГО АППАРАТА | 2013 |

|

RU2536760C1 |

| Испарительная камера контурной тепловой трубы | 2001 |

|

RU2224967C2 |

| Подовая труба | 1978 |

|

SU744212A1 |

| АБСОРБЦИОННО-ДИФФУЗИОННЫЙ ХОЛОДИЛЬНЫЙ АГРЕГАТ И СПОСОБ ЕГО РАБОТЫ | 1992 |

|

RU2053462C1 |

| Утилизатор теплоты | 1988 |

|

SU1560921A1 |

| АБСОРБЦИОННЫЙ ХОЛОДИЛЬНИК | 1992 |

|

RU2103621C1 |

| ТЕПЛОВАЯ ТРУБА И РЕКУПЕРАТОР ТЕПЛА ВЫХЛОПНЫХ ГАЗОВ, СОДЕРЖАЩИЙ ТАКУЮ ТЕПЛОВУЮ ТРУБУ | 2008 |

|

RU2438084C1 |

| Статор электрической машины | 1980 |

|

SU938349A1 |

| ТЕПЛОПЕРЕДАЮЩАЯ ПАНЕЛЬ КОСМИЧЕСКОГО АППАРАТА | 2020 |

|

RU2763353C1 |

1

Изобретение относится к теппообменным аппаратам, в частности, к устройству охлаждения корпусов агрегатов, например вакуумного насоса, с помощью тепловых труб

Известны охлаждаемые корпусы агрегата с равномерно встроенными в него по периметру тепловыми трубами цилиндрической формы.

Недостатками такой конструкции являются малая поверхность теплоотвода и невозможность создания заданного поля температур на охлаждаемой поверхности.

Известен охлаждаемый корпус агрегата с встроенными в него тепловыми трубами в виде кольпевых ребер по периметру корпуса.

Однако кольцевые трубы только выравнивают температуру по периметру, а не создают заданного поля температур. Кроме того, такие корпуса имеют малую поверхность теплоотвода.

Цель изобретения - создание на охлаждающей поверхности корпуса заданного поля температур.

Для этого тепловые трубы предлагается выполнять различной длины и с различным поперечным сечением и укреплять в корпусе испарительными участками при помощи резьбового соединения, а конденсационные участки труб оребрить и собрать в пакет, подключенный к источнику окружающей среды.

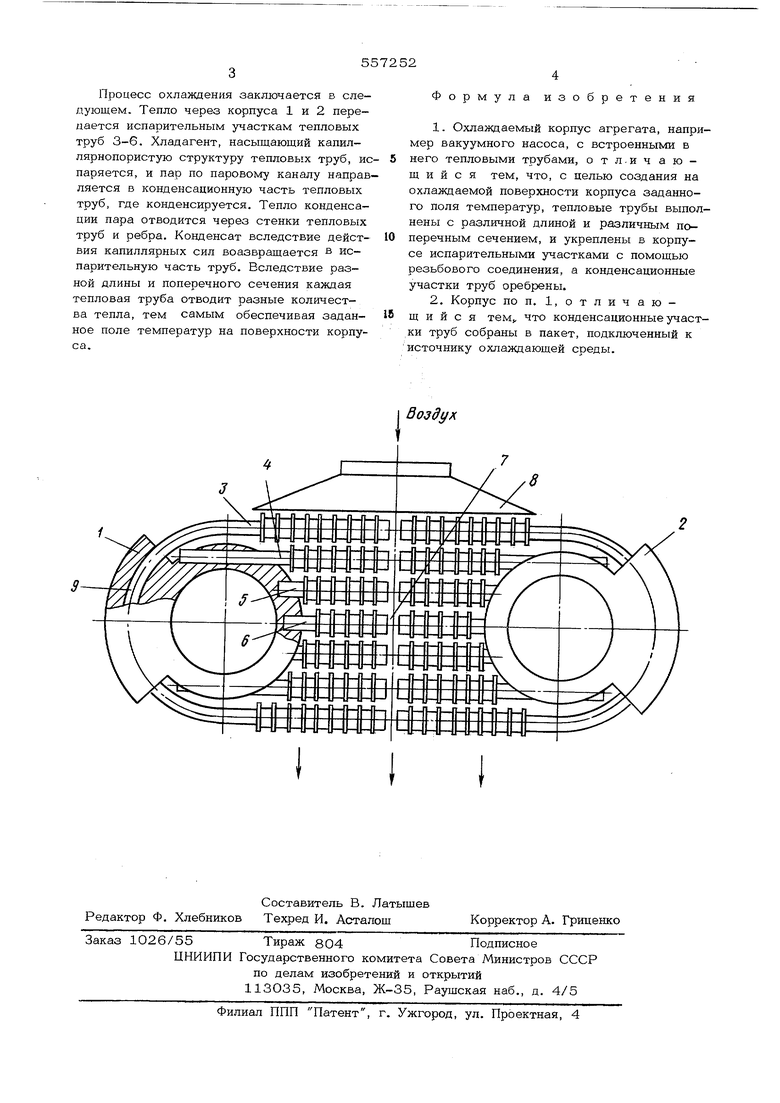

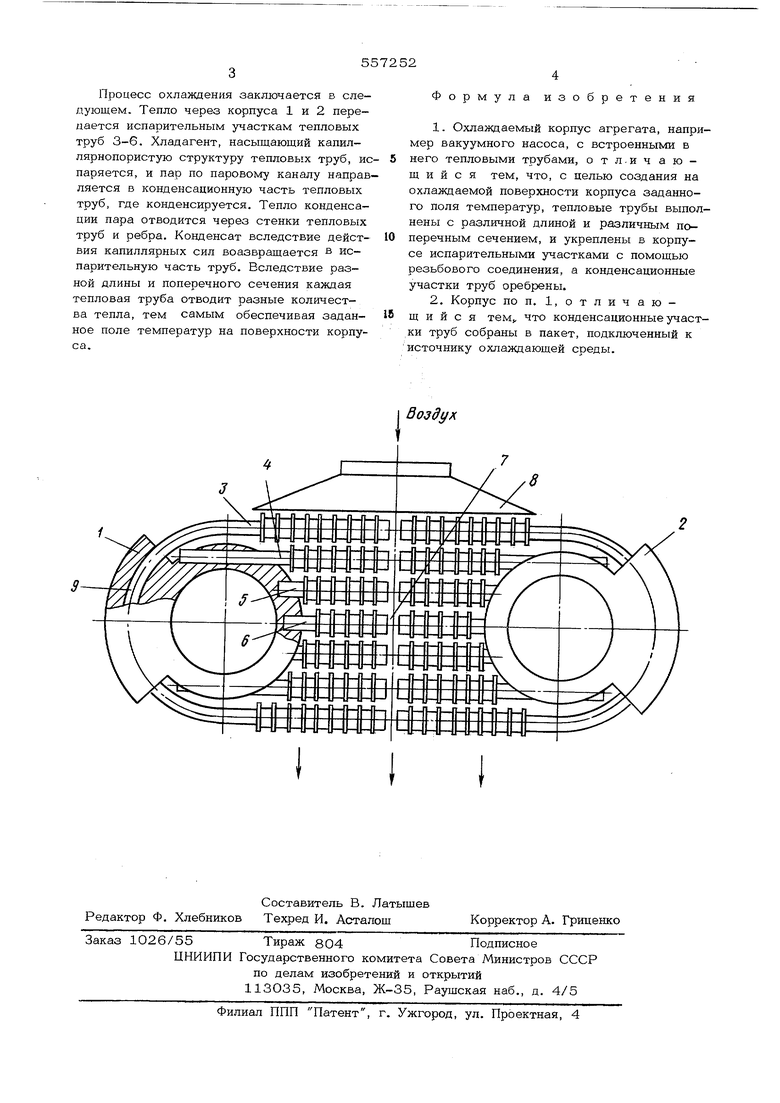

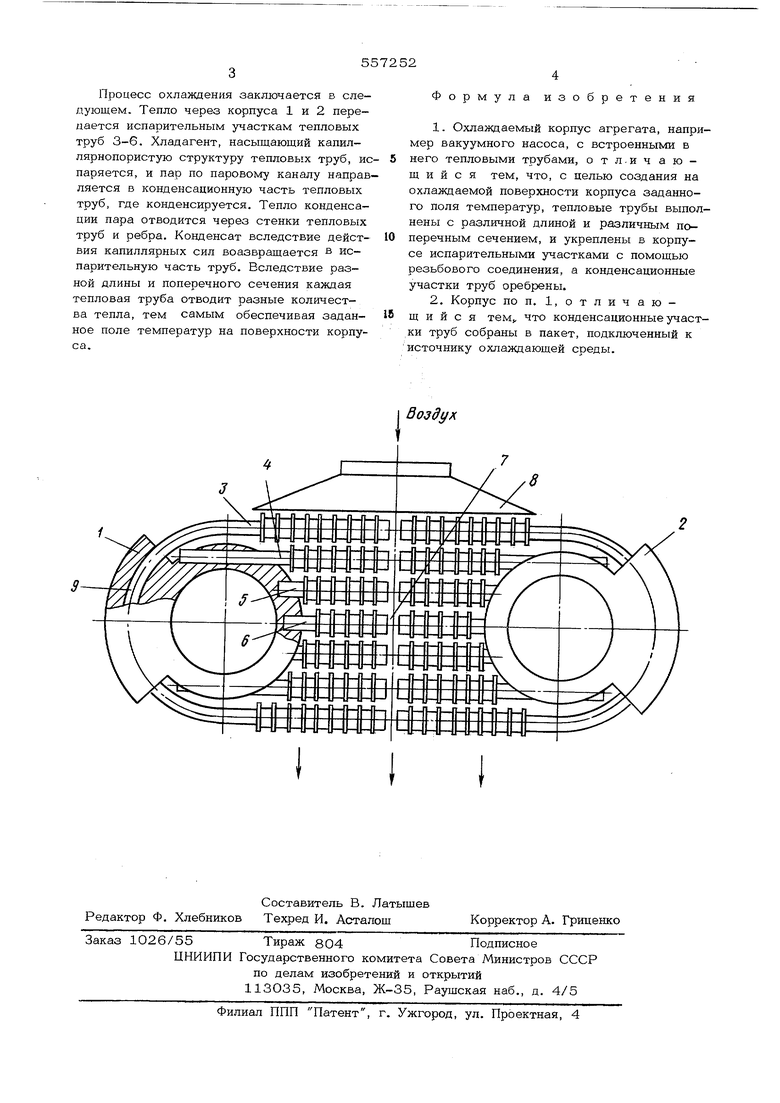

На чертеже схематично изображен охлаждаемый корпус агрегата, частичный разрез.

Охлаждаемый агрегат имеет два корпуса 1 и 2 с встроенными в него тепловыми трубками 3-6, имеющими различные длины и поперечное сечение. Тепловые трубы 4, 5 и 6 укреплены в корпусе испарительными участками с помощью резьбового соединения, а трубы 3 - посредством плотной посадки. Конденсационные участки тепловых труб оребрены и собраны в пакет 7, подключенный к источнику охлаждающей среды через кожух 8. Тепловые трубы 3 имеют и -образный испарительный участок 9.

Процесс охлаждения заключается в следующем. Тепло через корпуса 1 и 2 передается испарительным участкам тепловых труб З-б. Хладагент, насыщающий капиллярнопористую структуру тепловых труб, испаряется, и пар по паровому каналу направляется в конденсационную часть тепловых труб, где конденсируется. Тепло конденсации пара отводится через стенки тепловых труб и ребра. Конденсат вследствие действия капиллярных сил воазврашается испарительную часть труб. Вследствие разной длины и поперечного сечения каждая тепловая труба отводит разные количества тепла, тем самым обеспечивая заданное поле температур на поверхности корпуса.

Формула изобретения

источнику охлаждающей среды.

воздух.

Авторы

Даты

1977-05-05—Публикация

1974-08-26—Подача