(54) ПОДОВАЯ ТРУБА

| название | год | авторы | номер документа |

|---|---|---|---|

| Печной ролик | 1977 |

|

SU654845A1 |

| Печной ролик | 1979 |

|

SU811066A1 |

| Фурма металлургической печи | 1980 |

|

SU933713A1 |

| Способ остеклования илового осадка или других органических шламов и отходов и устройство для его реализации | 2019 |

|

RU2704398C1 |

| ПОДОВЫЙ ЭЛЕКТРОД ДУГОВОЙ ПЕЧИ ПОСТОЯННОГО ТОКА | 2014 |

|

RU2611635C2 |

| ТЕПЛООБМЕННИК С ЖИДКИМ ТЕПЛОНОСИТЕЛЕМ (ВАРИАНТЫ) | 2017 |

|

RU2662459C1 |

| АБСОРБЦИОННЫЙ КОНДИЦИОНЕР АВТОМОБИЛЯ (ВАРИАНТЫ) | 2022 |

|

RU2787633C1 |

| Способ отбора и подготовки газовых проб для поточного анализа и технологическая линия для его осуществления | 2018 |

|

RU2692374C1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ НЕФТЯНЫХ ОТХОДОВ | 2014 |

|

RU2574411C1 |

| ВЕРТИКАЛЬНЫЙ КОЖУХОТРУБЧАТЫЙ ИСПАРИТЕЛЬ С ПЕРЕГРЕВАТЕЛЕМ | 2010 |

|

RU2451888C2 |

I

Изобретение относится к технике нагрева металла, преимущественно к технике двухстороннего нагрева на охлаждаемых опорах и может быть использовано в металлургической и машиностроительной промышленности.

Известны подовые трубы, охлаждение которых осуш,ествляется либо проточной водой, либо с помощью испарительного охлаждения 1. С целью уменьшения потерь тепла с охлаждающей водой и улучшения качества нагрева металла, наружную поверхность труб изолируют либо специальными огнеупорными блоками, либо рейтерами из жаропрочной стали.

Недостатком известных подовых труб является в случае водяного охлаждения - низкая стойкость труб из-за прогаров вследствие выпадения накипи и отложения шлама, а также большие потери тепла с охлаждающей водой и существенное охлаждение влияния на металл в области контакта заготовок с трубами, а в случае испарительного охлаждения - неудовлетворительная стойкость труб из-за локальных прогаров вследствие неравномерного распределения охлаждающей воды по трубам и низкие энергетические параметры пара, что затрудняет использование пара в технологических процессах.

Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому является печной ролик, состоящий из герметично закупоренного корпуса с жидким теплоносителем, холодильником и внутренней трубы с перегородками и отверстиями 2. Ролик обладает более высокой стойкостью по сравнению с роликом, охлаждаемым проточной водой. Кроме того, потери тепла через предложенный ролик меньше, а КПД печи больше, так как температура наружной поверхности ролика выше.

Недостатком известного ролика является то, что при применении его в стационар15ном положении, т.е. без вращения будет создаваться неравномерное распределение температуры в корпусе и возникать термические напряжения, так как жидкий теплоноситель заполняет не всю полость корпуса ролика, а лишь 1/4-1/5 часть объема или сег20мента с дугой 120-130°. Увеличение объема жидкого теплоносителя свыше 25Vo нецелесообразно, так как жидкой фазой будет перекрываться часть поперечного сечения.

через которое движется газообразная фаза, вследствие чего ухудшается циркуляция теплоносите 1я и снижается эффективность охлаждения. Поэтому при применении конструкции известного ролика в стационарном положении, т.е. при отсутствии вра1цения, ухудшается стойкость опорного устройства. Цель изобретения - увеличение стойкости трубы и повышение эффективности использования тепла при стационарном режиме.

Поставленная цель достигается тем, что внутренняя труба смещена вниз относительно оси корпуса на 0,08-0,12 внутреннего диаметра корпуса и выполнена с диаметром, равным 0,7-0,8 внутреннего диаметра корпуса, причем торцы ее заглушены, а отверстия на внутренней трубе расположены в верхней части ее в пределах дуги 40-50°.

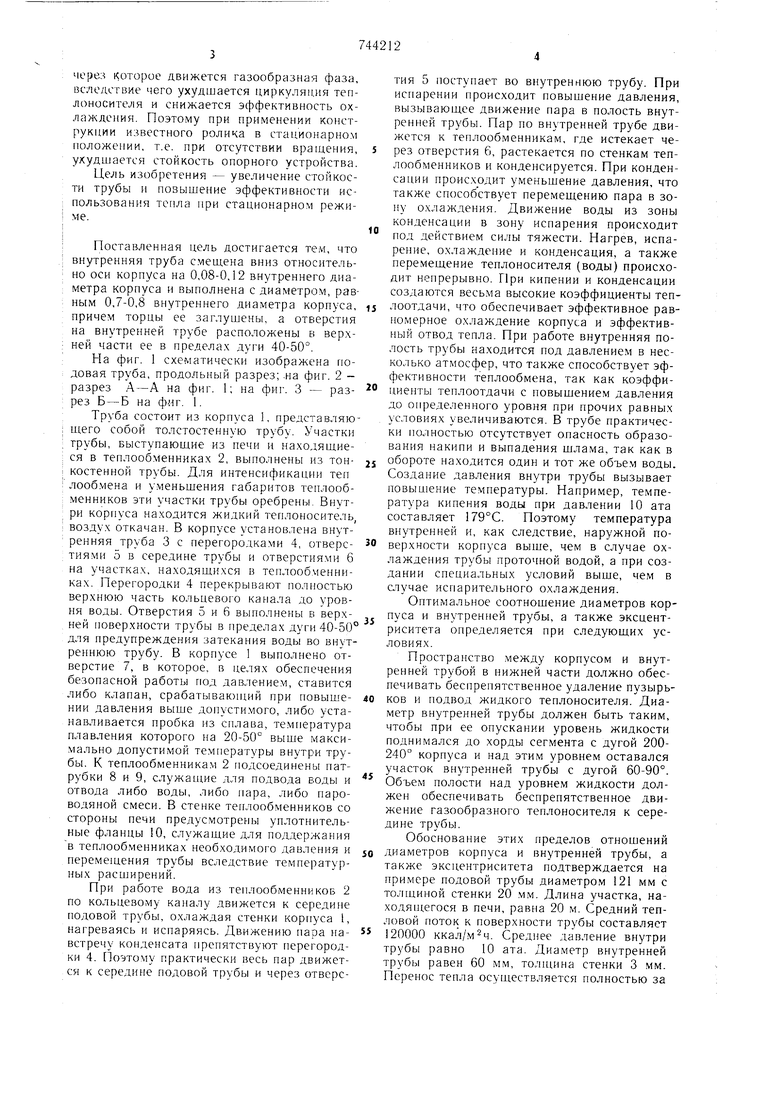

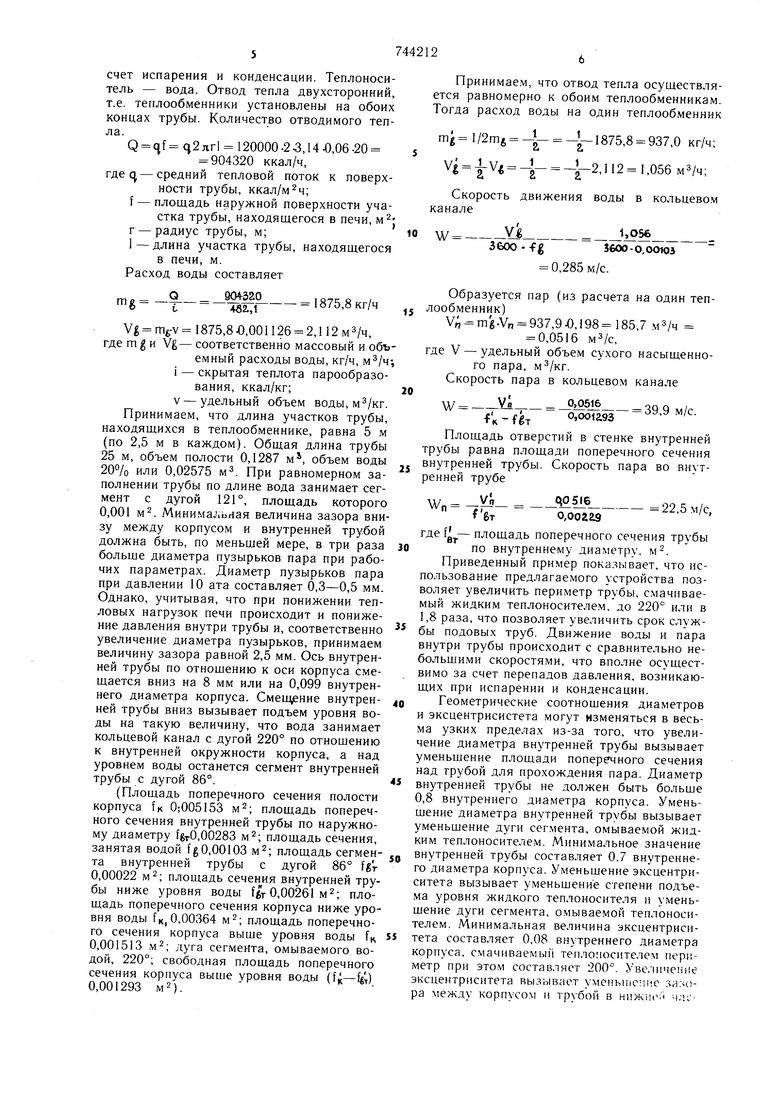

На фиг. 1 схематически изображена нодовая труба, продольный разрез; -на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1.

Труба состоит из корпуса 1, представляюшего собой толстостенную трубу. Участки трубы, выступаюшие из печи и находяшиеся в теплообменниках 2, выполнены из тонкостенной трубы. Для интенсификации теп лооб.гена и у.меньшения габаритов теплообменников эти участки трубы оребрены. Внутри корпуса находится жидкий теплоноситель, воздух откачан. В корпусе установлена внутренняя труба 3 с перегородками 4, отверстиями 5 в середине трубы и отверстиями 6 на участках, находящихся в теплообменниках. Перегородки 4 перекрывают полностью верхнюю часть кольцевого канала до уровня воды. Отверстия 5 и 6 выполнены в верхней поверхности трубы в пределах дуги 40-50 для предупреждения затекания воды во внутреннюю трубу. В корпусе 1 выполнено отверстие 7, в которое, в целях обеспечения безопасной работы под давлением, ставится либо клапан, срабатываюпшй при повышеНИИ давления выше допустимого, либо устанавливается пробка из сплава, те.мпература плавления которого на 20-50° выше максимально допустимой те.мпературы внутри трубы. К теплообменникам 2 подсоединены патрубки 8 и 9, служащие для подвода воды и отвода либо воды, либо пара, либо пароводяной смеси. В стенке теплообменников со стороны печи предусмотрены уплотнительные фланцы 0, служащие для поддержания в теплообменниках необходимого давления и перемещения трубы вследствие температурных расширений.

При работе вода из теплообменников 2 по кольцевому каналу движется к середине подовой трубы, охлаждая стенки корпуса 1, нагреваясь и испаряясь. Движению пара навстречу конденсата препятствуют перегородки 4. Поэтому практически весь пар движется к середине подовой трубы и через отверстия 5 поступает во внутреннюю трубу. При испарении происходит повышение давления, вызывающее движение пара в полость внутренней трубы. Пар но внутренней трубе движется к теплообменникам, где истекает через отверстия 6, растекается по стенкам теплообменников и конденсируется. При конденсации происходит уменьшение давления, что также способствует перемещению пара в зону охлаждения. Движение воды из зоны конденсации в зону испарения происходит под действием силы тяжести. Нагрев, испарение, охлаждение и конденсация, а также перемещение теплоносителя (воды) происходит непрерывно. При кипении и конденсации создаются весьма высокие коэффициенты теплоотдачи, что обеспечивает эффективное равномерное охлаждение корпуса и эффективный отвод тепла. При работе внутренняя полость трубы находится под давлением в несколько атмосфер, что также способствует эффективности теплообмена, так как коэффициенты теплоотдачи с повышением давления до определенного уровня при прочих равных условиях увеличиваются. В трубе практически полностью отсутствует опасность образования накипи и выпадения щлама, так как в обороте находится один и тот же объем воды. Создание давления внутри трубы вызывает повышение температуры. Например, температура кипения воды при давлении 10 ата составляет 179°С. Поэтому температура внутренней и, как следствие, наружной поверхности корпуса выще, чем в случае охлаждения трубы проточной водой, а при создании специальных условий выше, чем в случае испарительного охлаждения.

Оптимальное соотношение диаметров корпуса и внутренней трубы, а также эксцентриситета определяется при следующих условиях.

Пространство между корпусом и внутренней трубой в нижней части должно обеспечивать беспрепятственное удаление пузырьков и подвод жидкого теплоносителя. Диаметр внутренней трубы должен быть таким, чтобы при ее опускании уровень жидкости поднимался до хорды сегмента с дугой 200240° корпуса и над этим уровнем оставался участок внутренней трубы с дугой 60-90°. Объем полости над уровнем жидкости должен обеспечивать беспрепятственное движение газообразного теплоносителя к середине трубы.

Обоснование этих пределов отношений диаметров корпуса и внутренней трубы, а также эксцентриситета подтверждается на примере подовой трубы диаметром 121 мм с толшиной стенки 20 .мм. Длина участка, находящегося в печи, равна 20 м. Средний тепловой поток к поверхности трубы составляет 120000 ккал/м ч. Среднее давление внутри трубы равно 10 ата. Диаметр внутренней трубы равен 60 мм, толщина стенки 3 .мм. Перенос тепла осуществляется полностью за счет испарения и конденсации. Теплоноситель - вода. Отвод тепла двухсторонний, т.е. теплообменники установлены на обоих концах трубы. Количество отводимого тепла. Q qf q2лrl 120000.23,14-0,06-20 904320 ккал/ч, где q - средний тепловой поток к поверхности трубы, ккал/м ч; f - площадь наружной поверхности участка трубы, находящегося в печи, г - радиус трубы, м; 1 - длина участка трубы, находящегося в печи, м. Расход воды составляет 1875,8 кг/ч V| rrife-v 1875,8 Ю,001126 2,112 , где гп и Vg- соответственно массовый и объ емный расходы воды, кг/ч, i - скрытая теплота парообразования, ккал/кг; V - удельный объем воды, . Принимаем, что длина участков трубы, находящихся в теплообменнике, равна 5 м (по 2,5 м в каждом). Общая длина трубы 25 м, объем полости 0,1287 м, объем воды 20% или 0,02575 м. При равномерном заполнении трубы по длине вода занимает сегмент с дугой 121°, площадь которого 0,001 м. Минималиная величина зазора внизу между корпусом и внутренней трубой должна быть, по меньщей мере, в три раза больше диаметра пузырьков пара при рабочих параметрах. Диаметр пузырьков пара при давлении 10 ата составляет 0,3-0,5 мм. Однако, учитывая, что при понижении тепловых нагрузок печи происходит и понижение давления внутри трубы и, соответственно увеличение диаметра пузырьков, принимаем величину зазора равной 2,5 мм. Ось внутренней трубы по отнощению к оси корпуса смещается вниз на 8 мм или на 0,099 внутреннего диаметра корпуса. Смещение внутренней трубы вниз вызывает подъем уровня воды на такую величину, что вода занимает кольцевой канал с дугой 220° по отнощению к внутренней окружности корпуса, а над уровнем воды останется сегмент внутренней трубы с дугой 86°. (Площадь поперечного сечения полости корпуса к 0;005153 площадь поперечного сечения внутренней трубы по наружному диаметру fgrO,00283 площадь сечения, занятая водой fgO,00103 площадь сегмента внутренней трубы с дугой 86° fgV 0,00022 площадь сечения внутренней трубы ниже уровня воды 0,00261 площадь поперечного сечения корпуса ниже уровня воды f к, 0,00364 м 2; площадь поперечного сечения корпуса выще уровня воды f 0,001513 дуга сегмента, омываемого водой, 220°; свободная площадь поперечного сечения корпуса выше уровня воды (f,,) 0,001293 м2). Принимае.м, что отвод тепла осуществляется равномерно к обоим теплообменникам. Тогда расход воды на один теплообменник mg l/2mj 1875,8 937,0 кг/ч; Vi j-Vi ,,- 2,,056M l4Скорость движения воды в кольцевом канале Vj1,056 3600-fgS600-0,00103 0,285 м/с. Образуется пар (из расчета на один теплообменник) V;i rng-Vn 937,9-0,198 185,7 0,0516 мз/с, где V - удельный объем су.хого насыщенного пара, . Скорость пара в кольцевом канале А- 39,9 „/с Площадь отверстий в стенке внутренней трубы равна площади поперечного сечения внутренней трубы. Скорость пара во внутренней трубе Wn -)- ,5 м/с. f6T0,00225 где fg - площадь поперечного сечения трубы по внутреннему диаметру, м. Приведенный пример показывает, что использование предлагаемого устройства позволяет увеличить периметр трубы, смачиваемый жидким теплоносителем, до 220° или в 1,8 раза, что позволяет увеличить срок службы подовых труб. Движение воды и пара внутри трубы происходит с сравнительно небольшими скоростями, что вполне осуществимо за счет перепадов давления, возникающих при испарении и конденсации. Геометрические соотнощения диаметров и эксцентрисистета могут изменяться в весьма узких пределах из-за того, что увеличение диаметра внутренней трубы вызывает уменьшение площади поперечного сечения над трубой для прохождения пара. Диаметр внутренней трубы не должен быть больше 0,8 внутреннего диаметра корпуса. Уменьшение диаметра внутренней трубы вызывает уменьшение дуги сег.мента, омываемой жидким теплоносителем. Минимальное значение внутренней трубы составляет 0.7 внутреннего диаметра корпуса. Уменьшение эксцентриситета вызывает уменьшение степени подъема уровня жидкого теплоносителя и уменьшение дуги сегмента, омываемой теплоносителем. Минимальная величина эксцентриситета составляет 0,08 внутреннего диаметра корпуса, смачиваемый теплоносителем периметр при этом составляет 200°. Увеличение эксцентриситета вызывает уменыисмис между корпусом м трубой в нижиоп ч/сти. Минимальная величина зазора должна быть в 3-4 раза больше диаметра пузырьков пара при рабочих параметрах. Эта величина при использовании в качестве теплоносителя воды составляет 2,5 мм для труб диаметром до 100 мм и 4 мм для труб болъплого диаметра. Предельная величина эксцентриситета при этом составляет 0,12 внутреннего диаметра корпуса. Внутренняя полость трубы наполнена : жидким теплоносителем, например водой. При работе основная часть трубы находится в рабочем пространстве печи, концы трубы выведены из печи и находятся в теплообменниках. Охлаждение трубы, циркуляция теплоносителя и перенос тепла внутри трубы осуществляется так же, как в известном ролике. Отличительной особенностью является то, что для более равномерного охлаждения корпуса жидким теплоносителем объем его в полости трубы оставлен таким же, а уровень поднят с таким расчетом, чтобы жидкий теплоноситель омывал поверхность с дугой около 200-240°. Для этого внутренняя труба относительно корпуса установлена эксцентрично со смещением вниз, а торцы трубы за;глущены. Опущенная вниз труба вытесняет жидкость в кольцевом канале вверх, сте;Пень омывания корпуса жидким теплоносителем увеличивается, улучшается равномерность распределения температуры в поперечном сечении корпуса, уменьшаются тер:мические напряжения, вследствие чего увеличивается стойкость трубы. Внутренняя труба так же, как и в известном ролике, служит каналом для движения газообразного теплоносителя, жидкий теплоноситель движется по кольцевому каналу. Перегородки, устанавливаемые на участке .между высокотемпературной зоной и теплообменниками, перекрывают полностью сечение кольцевого канала выще уровня жидкого теплоносителя. Для предупреждения затекания жидкого теплоносителя во внутреннюю трубу входные и выходные отверстия для газообразного теплоносителя выполнены в верхней поверхности внутренней трубь. Предлагаемое устройство позволяет также повысить эффективность использования тепла, поступающего в трубу. Преимущества заключаются в том, что параметры пара в теплообменнике могут отличаться от параметров внутри трубы. Кроме того, устройство позволяет получать перегретый пар, что недостижимо в щироко распространенной системе испарительного охлаждения. С этой целью теплооб.менник разбивается на несколько секций: в одних происходит испарение воды, в других - перегрев пара. Эффективность применения предлагаемой подовой трубы заключается в увеличении стойкости труб, уменьщении удельных расходов топлива на нагрев и повыщении степени использования тепла, поступающего в трубу. Формула изобретения Подовая труба, содержащая герметичный корпус с жидким теплоносителем и встроенной в него внутренней.трубой с отверстиями, теплообменники, установленные по торцам трубы и перегородки, размещенные в зазоре между -трубами перед входом в теплообменники, отличающаяся тем, что с целью увеличения стойкости трубы и повыщения эффективности использования тепла при стационарном режиме, внутренняя труба смещена вниз относительно оси корпуса на 0,08-0,12 внутреннего диаметра корпуса и выполнена с диаметром, равным 0,7-0,8 внутреннего диаметра корпуса, причем торцы ее заглушены а отверстия на внутренней трубе расположены в верхней части ее в пределах дуги 40-50°. Источники информации, принятые во внимание при экспертизе 1.Справочник конструктора печей прокатного производства. Под ред. Тымчака В.М М., «Металлургия, 1970, т. 2 с. 825-836. 2.Авторское свидетельство СССР по заявке 2464892/29-02, кл. F 27 D 3/02, 1976.

-A

Уро&ень

Фиг.2

Б-Б

Уровень

&ООЫ

Фиг.5

Авторы

Даты

1980-06-30—Публикация

1978-03-13—Подача