предлагаемое изобретение имеет целью непрерывное изготовление стеклянных трубок из .расплавленного стекла при помощи вращающегося сопла путем формования их вертикально книзу и затем Отгибания в горизонтальном направлении.

Вообще вращающиеся сопла для непрерывного изготовления трубок известны, равно как известно и устройство для непрерывного изготовления трубок, формуемых вертикально книзу, а затем отгибаемых в горизонтальном направлении на горизонтальный

конвейер.

В предлагаемом устройстве для изготовления стеклянных трубок применено также вращающееся формующее сопло, питаемое через подводящий стекломассу канал и сливную воронку, через которые непрерывным потоком протекает вниз расплавленная стекломасса, но от известных устройств подобного рода оно отличается тем, что, с целью регулирования пропуска стекломассы из сливной воронки и формирования трубки, полый стержень соп-ла снабжен направленным навстречу потоку стекла острием, а для подвода

воздуха в полость стержня сопла в корпусе сопла расположены изогнутые горизонтальные трубки, причем в подводящем канале перед сливной воронкой помещен выступ-порог для разделения потока стекломассы, снабженный воздушным каналом, с целью выравнивания температуры в потоке.

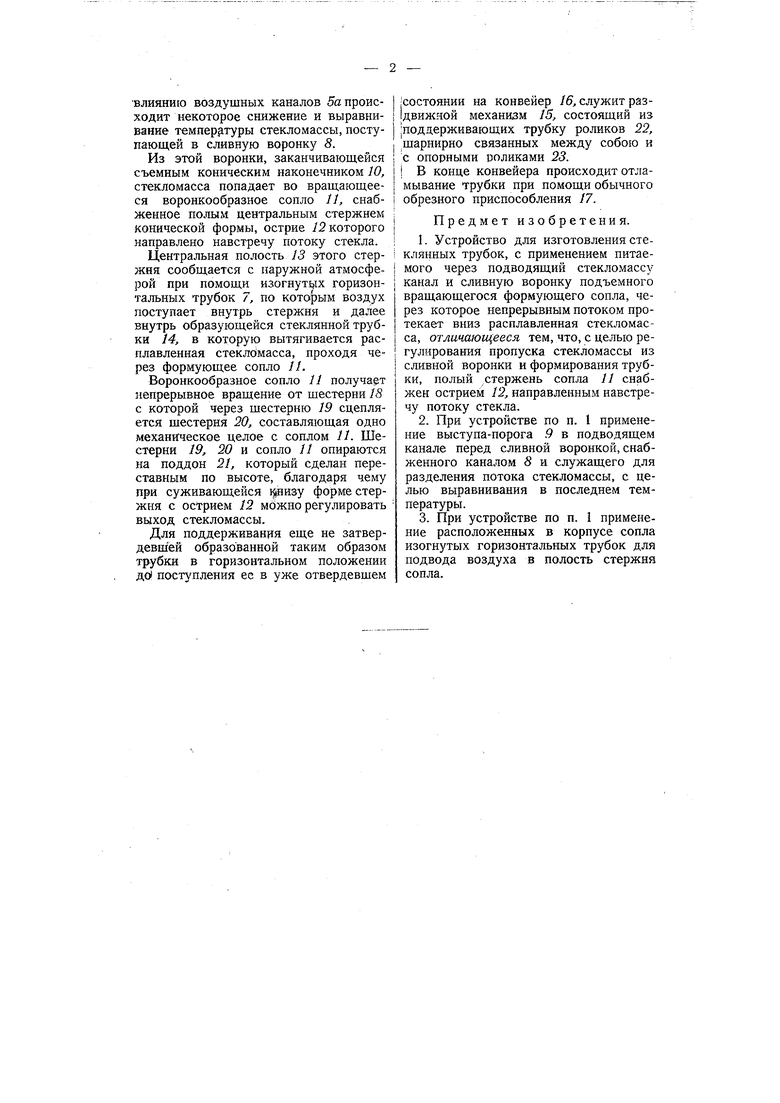

На чертеже фиг. 1 показывает вертикальный разрез устройства; фиг. 2- разрез и аксонометрический вид канала, подводящего стекломассу К сливной воронке; фиг. 3 - канал в плане.

Цифрой / (фиг. 1) обозначен металлический кожух, 2 - шиберная заслонка, отделяющая общую часть подводящего стекломассу канала 3 от фидерной камеры, 4 - пустотелая передняя стенка фидерной камеры, в полость 5 которой через окна 6 могут входить горячие газы. В камере 5 расположен выступ-порог 9 (фиг. ;- 2, 3), разделяющий поток стекломассы после заслонки 2 на две ветви а я Ь соединяющиеся при вступлении в сливную воронку 8. Порог этот также снабжен внутренним каналом 5а для циркуляции воздуха. Благодаря разделению потока на части и охлаждающему

влиянию воздушных каналов 5а происходит некоторое снижение и выравнивание температуры стекломассы, поступающей в сливную воронку 8.

Из этой воронки, заканчивающейся съемным коническим наконечником 10, стекломасса попадает во вращающееся воронкообразное сопло 11, снабженное полым центральным стержнем конической формы, острие 12 которого направлено навстречу потоку стекла.

Центральная полость 13 этого стержня сообщается с наружной атмосферой при помощи изогнутух горизонтальных трубок 7, по которым воздух поступает внутрь стержня и далее внутрь образующейся стеклянной трубки 14, в которую вытягивается расплавленная стекломасса, проходя через формующее сопло 11.

Воронкообразное сопло // получает непрерывное вращение от щестерни 18 с которой через шестерню 19 сцепляется шестерня 20, составляющая одно механическое целое с соплом //. Шестерни 19, 20 и сопло // опираются на поддон 21, который сделан переставным по высоте, благодаря чему при суживающейся 1|низу форме стержня с острием 12 можно регулировать выход стекломассы.

Для поддерживания еще не затвердевшей образованной таким образом трубки в горизонтальном положении до1 поступления ее в уже отвердевшем

состоянии на конвейер 16, служит раздвижяой механизм 15, состоящий из поддерживающих трубку роликов 22, шарнирно связанных между собою и с опорными иоликами 23.

В конце конвейера происходит отламывание трубки при помощи обычного обрезного приспособления 17.

Предмет изобретения.

1.Устройство для изготовления стеклянных трубок, с применением питаемого через подводящий стекло.массу канал и сливную воронку подъемного вращающегося формующего сопла, через которое непрерывным потоком протекает вниз расплавленная стекломасса, отличающееся тем, что, с целью регулирования пропуска стекломассы из сливной воронки и формирования трубки, полый стержень сопла // снабжен острием 12, направленным навстречу потоку стекла.

2.При устройстве по п. 1 применение выступа-порога .9 в подводящем канале перед сливной воронкой,снабженного каналом 8 и служащего для разделения потока стекломассы, с целью выравнивания в последнем температуры.

3.При устройстве по п. 1 применение расположенных в корпусе сопла изогнутых горизонтальных трубок для подвода воздуха в полость стержня сопла.

Авторы

Даты

1939-01-01—Публикация

1937-09-25—Подача