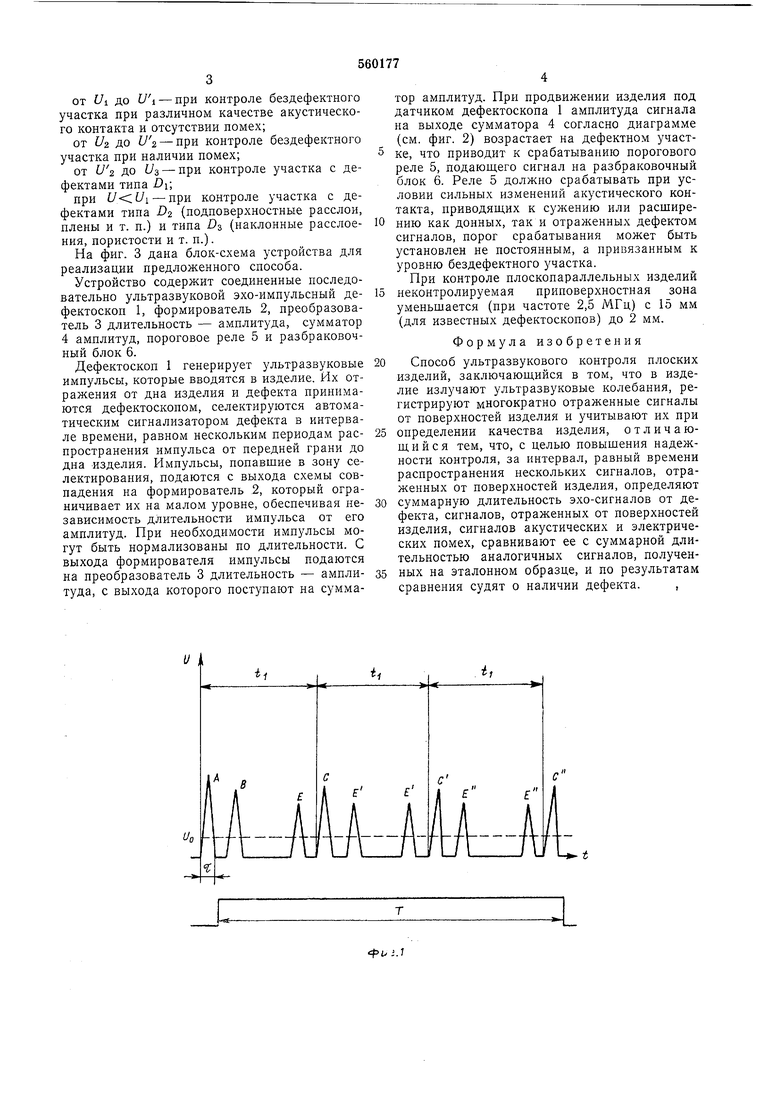

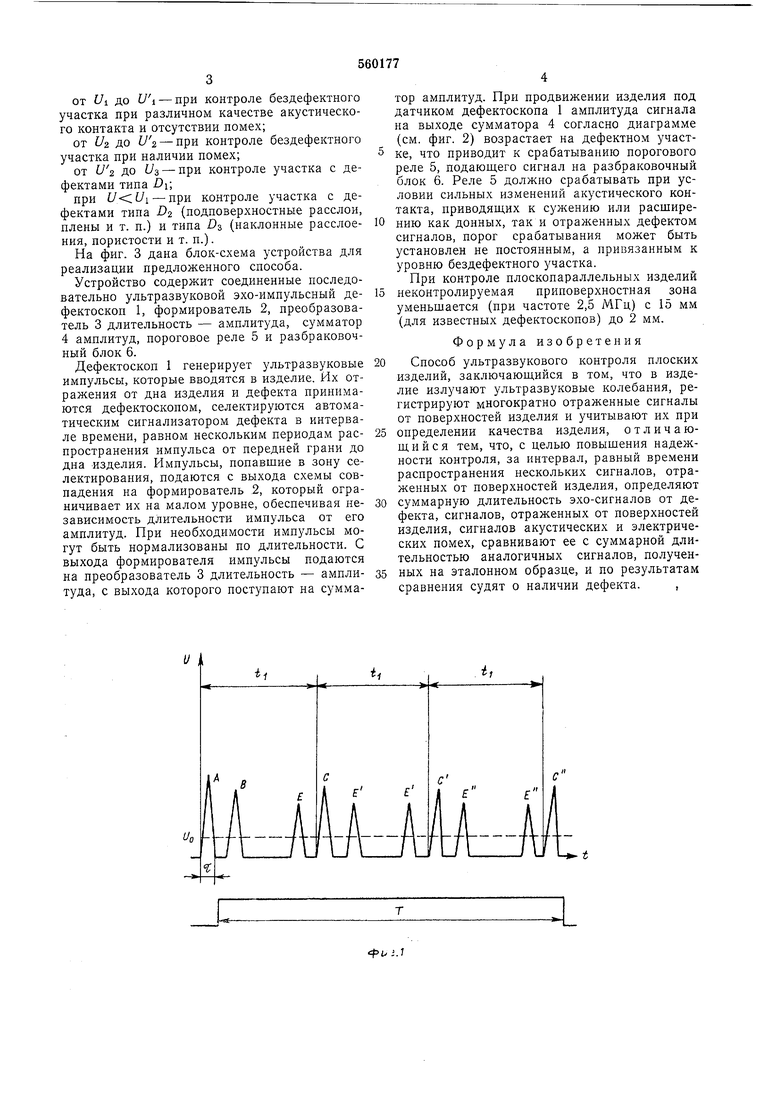

от Ui до Ui - при контроле бездефектного участка при различном качестве акустического контакта и отсутствии помех;

от t/2 до - при контроле бездефектного участка при наличии помех;

от t/s до Us - при контроле участка с дефектами типа DI;

при - при контроле участка с дефектами типа DZ {подповерхностные расслои, плены и т. п.) и типа DZ (наклонные расслоения, пористости и т. п.).

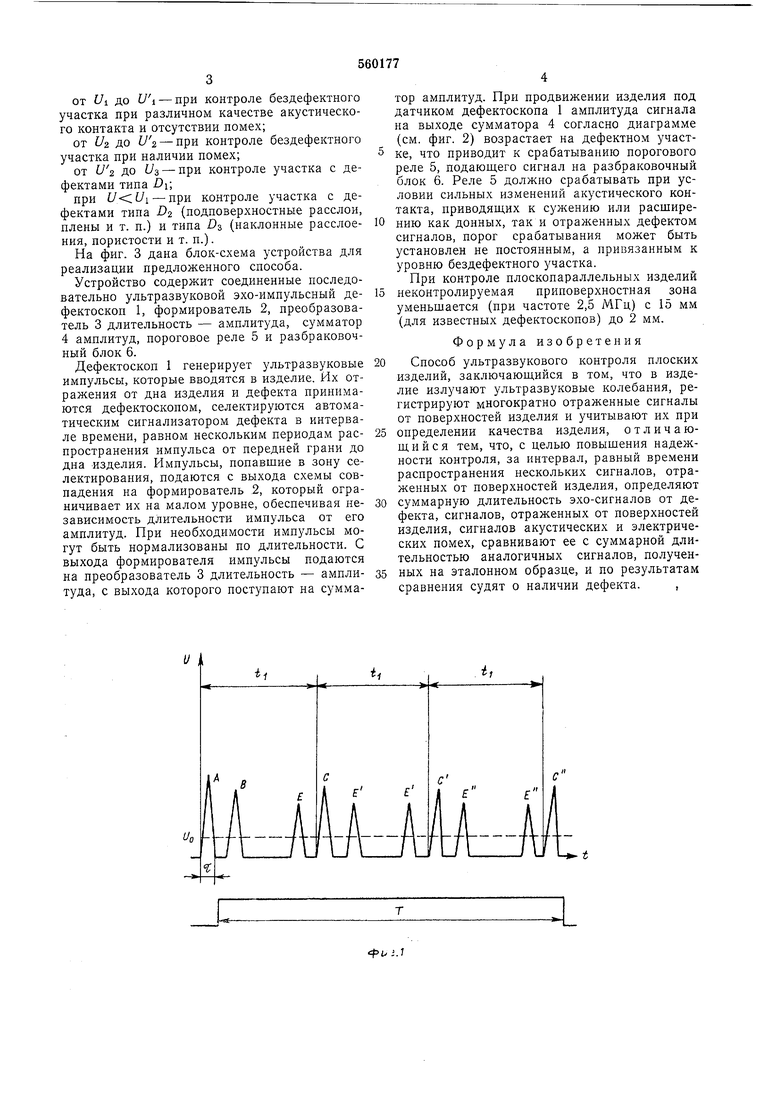

На фиг. 3 дана блок-схема устройства для реализации предложенного способа.

Устройство содержит соединенные последовательно ультразвуковой эхо-импульсный дефектоскоп 1, формирователь 2, преобразователь 3 длительность - амплитуда, сумматор 4 амплитуд, пороговое реле 5 и разбраковочный блок 6.

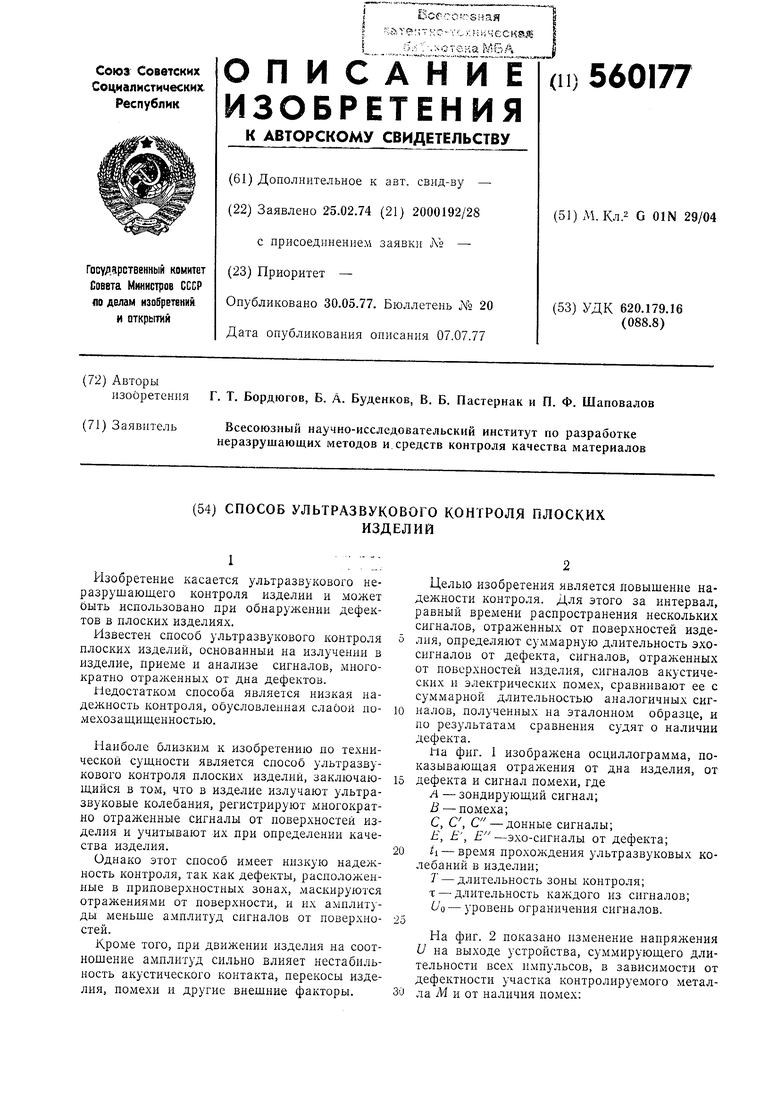

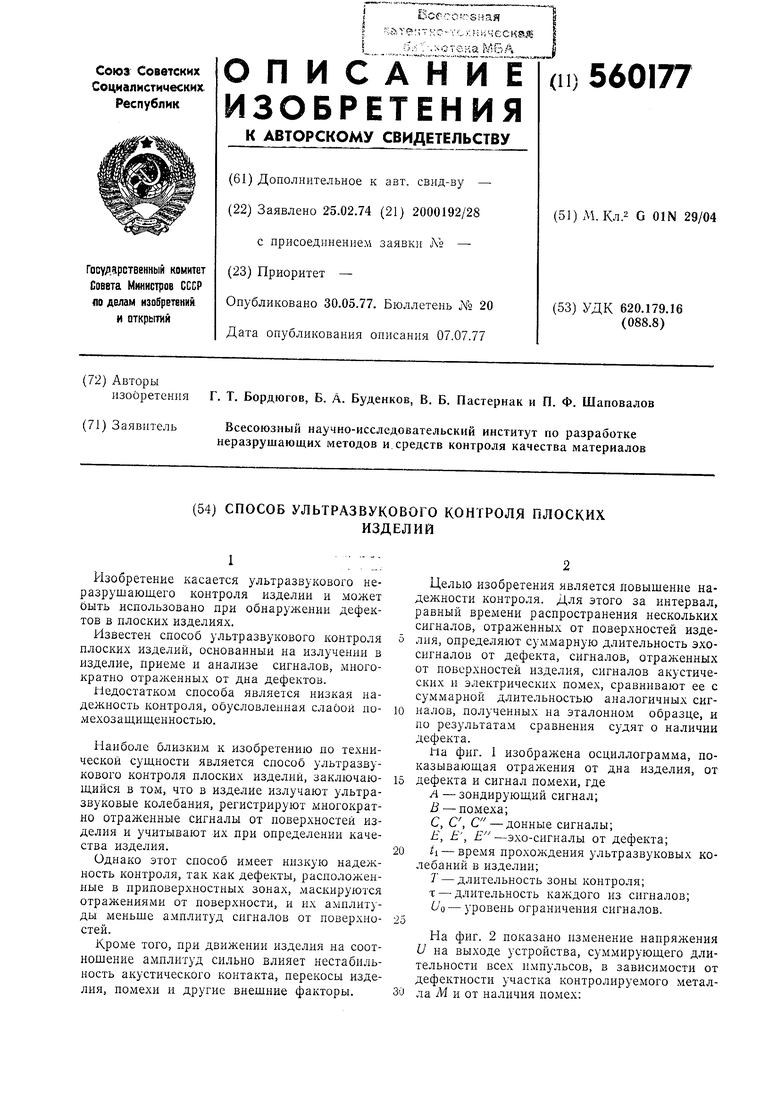

Дефектоскоп 1 генерирует ультразвуковые импульсы, которые вводятся в изделие. Их отражения от дна изделия и дефекта принимаются дефектоскопом, селектируются автоматическим сигнализатором дефекта в интервале времени, равном нескольким периодам распространения импульса от передней грани до дна изделия. Импульсы, попавшие в зону селектирования, подаются с выхода схемы совпадения на формирователь 2, который ограничивает их на малом уровне, обеспечивая независимость длительности импульса от его амплитуд. При необходимости импульсы могут быть нормализованы по длительности. С выхода формирователя импульсы подаются на преобразователь 3 длительность - амплитуда, с выхода которого поступают на сумматор амплитуд. При продвижении изделия под датчиком дефектоскопа 1 амплитуда сигнала на выходе сумматора 4 согласно диаграмме (см. фиг. 2) возрастает на дефектном участке, что приводит к срабатыванию порогового реле 5, подающего сигнал на разбраковочный блок 6. Реле 5 должно срабатывать при условии сильных изменений акустического контакта, приводящих к сужению или расширению как донных, так и отраженных дефектом

сигналов, порог срабатывания может быть

установлен не постоянным, а привязанным к

уровню бездефектного участка.

При контроле плоскопараллельных изделий

неконтролируемая приповерхностная зона уменьшается (при частоте 2,5 МГц) с 15 мм (для известных дефектоскопов) до 2 мм.

Формула изобретения

Способ ультразвукового контроля плоских изделий, заключающийся в том, что в изделие излучают ультразвуковые колебания, регистрируют многократно отраженные сигналы от поверхностей изделия и учитывают их при

определении качества изделия, отличающийся тем, что, с целью повышения надежности контроля, за интервал, равный времени распространения нескольких сигналов, отраженных от поверхностей изделия, определяют

суммарную длительность эхо-сигналов от дефекта, сигналов, отраженных от поверхностей изделия, сигналов акустических и электрических помех, сравнивают ее с суммарной длительностью аналогичных сигналов, полученных на эталонном образце, и по результатам сравнения судят о наличии дефекта. ,

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ неразрушающего контроля клеевого соединения монолитных листов из полимерных композиционных материалов | 2016 |

|

RU2627539C1 |

| Ультразвуковой дефектоскоп | 1987 |

|

SU1499223A2 |

| Способ ультразвуковой дефектоскопии материалов | 1976 |

|

SU789736A1 |

| Способ ультразвукового контроля изделий | 2016 |

|

RU2622459C1 |

| Способ ультразвуковой дефектоскопии ма-ТЕРиАлОВ | 1978 |

|

SU845081A1 |

| Ультразвуковой теневой иммерсионный дефектоскоп | 1984 |

|

SU1234768A2 |

| Способ зеркально-теневого ультразвукового контроля с адаптивным пороговым уровнем | 2022 |

|

RU2787948C1 |

| Способ внутритрубного ультразвукового контроля сварных швов | 2016 |

|

RU2621216C1 |

| УЛЬТРАЗВУКОВОЙ ТОЛЩИНОМЕР ИЛИ ГЛУБИНОМЕР ДЕФЕКТОСКОПА | 1994 |

|

RU2082160C1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ ДЕФЕКТОСКОПИИ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2003 |

|

RU2270998C2 |

Ц

t.i J

Штуу/у//////////А ZMl-ll

Авторы

Даты

1977-05-30—Публикация

1974-02-25—Подача