Изобретение относится к ультразвуковой дефектоскопии. Целью изобретения является, в частности, возможность контроля состояния акустического контакта преобразователя с поверхностью контролируемого изделия. Контроль стабильности акустического контакта является необходимой мерой самодиагностики автоматизированных средств ультразвуковой дефектоскопии. Эта задача решается путем анализа отраженных сигналов вне зоны контроля.

В известных технических решениях при ручном контроле о состоянии акустического контакта судят по следующим признакам: изменению сопротивления скольжению преобразователя по поверхности объекта контроля, по пропаданию на дисплее дефектоскопа сигналов шумов малой амплитуды. Для оценки состояния акустического контакта при автоматизированном и механизированном ультразвуковом контроле применяется ряд способов и устройств, в основу принципа действия которых положена оценка амплитуды опорного сигнала, получаемого в процессе прозвучивания объекта контроля, например донных эхо-сигналов при работе прямого преобразователя или прошедших сигналов при работе двух встречно включенных наклонных преобразователей. Недостатком этого варианта оценки состояния акустического контакта является влияние на амплитуду опорного сигнала дефектов, ослабляющих сигнал так же, как и ухудшение качества акустического контакта. Все перечисленные способы связаны с получением вспомогательного сигнала. Недостатком рассмотренных вариантов с использованием вспомогательного сигнала является то, что последний нелинейно связан с сигналом от дефекта. Следовательно, точная компенсация ухудшения акустического контакта невозможна или возможна только в ограниченном диапазоне. От этих недостатков свободен заявленный способ контроля состояния акустического контакта.

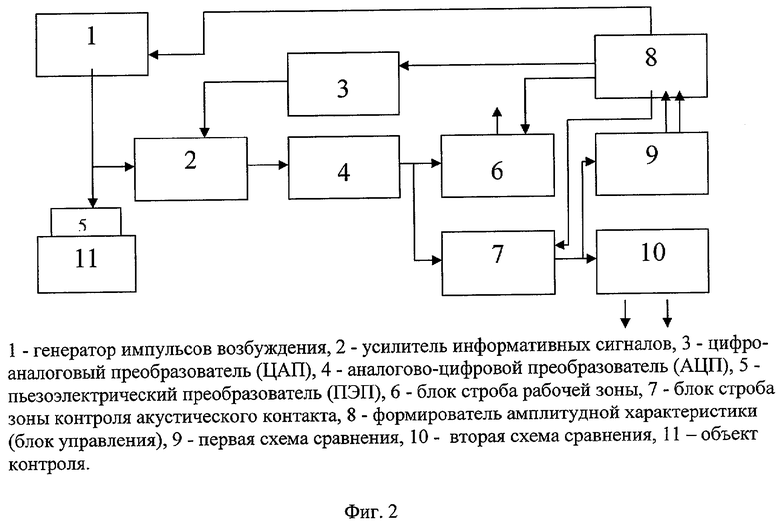

Способ ультразвуковой дефектоскопии, состоящий в том, что формируют зондирующий импульс, преобразовывают этот импульс в импульс акустических колебаний ультразвуковой частоты, зондируют этим импульсом исследуемый объект, принимают эхо-сигналы (информативные сигналы) от дефектов исследуемого объекта, формируют временную характеристику чувствительности усилителя с учетом ослабления эхо-сигналов в рабочей зоне (фиг.1), усиливают эхо-сигналы, преобразуют эхо-сигналы в цифровой код, измеряют, отображают и регистрируют принятые эхо-сигналы и судят о наличии дефектов в исследуемом объекте по амплитуде и времени прихода эхо-сигналов, отличающийся тем, что дополнительно выделяют временную зону за пределами рабочей зоны (зоны контроля), увеличивают чувствительность усилителя информативных сигналов в этой зоне до уровня, позволяющего регистрировать сигналы структурных ревербераций (шумов структуры), или сигналы диффузных отражений от границ объекта, принимают, усиливают и выделяют указанные сигналы, сравнивают амплитуды этих сигналов с заранее установленными порогами и при превышении амплитудами указанных сигналов порогового уровня подают на формирователь амплитудной характеристики сигнал о соответствии режима чувствительности контроля норме, при уменьшении амплитуды сигнала, характеризующего состояние акустического контакта ниже порогового уровня, формируют разностный сигнал, преобразуют его в аналоговый сигнал и используют для корректировки чувствительности усилителя информативных сигналов, а на устройство регистрации результатов контроля подают сигнал, разрешающий регистрацию сигналов как достоверных, и, наконец, в случае полного исчезновения сигнала, характеризующего состояние акустического контакта, на устройство регистрации результатов контроля подается сигнал о нарушении акустического контакта, обеспечивающий регистрацию участка проверяемого пути как непроконтролированного. Действия заявленного способа иллюстрируются работой устройства для его реализации.

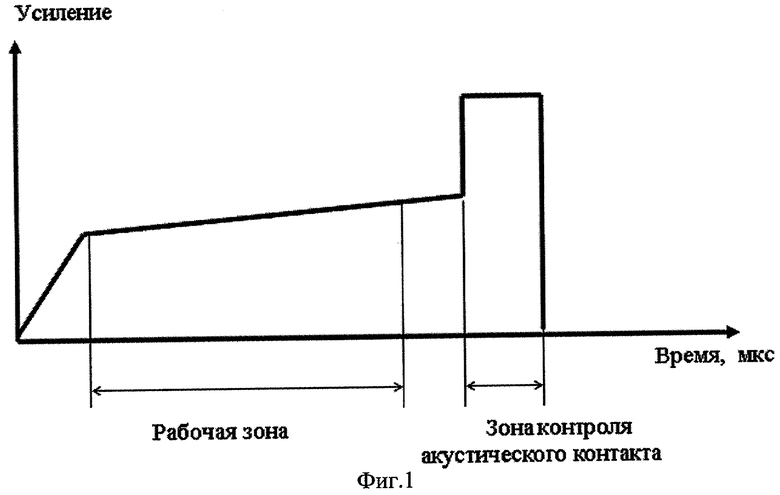

Устройство ультразвуковой дефектоскопии содержит генератор импульсов возбуждения, выход которого подключен к пьезоэлектрическому преобразователю, а последний подключен к первому входу усилителя информативных сигналов, отличающееся тем, что введены амплитудно-цифровой преобразователь (АЦП), ко входу которого подключен выход усилителя информативных сигналов, выход АЦП подключен к первым входам введенных блока строба рабочей зоны и блока строба контроля акустического контакта, вторые входы которых соединены с первым и вторым выходами формирователя амплитудной характеристики соответственно, введены также первая и вторая схемы сравнения, входы которых соединены с выходом блока строба контроля акустического контакта, выходы первой схемы сравнения подключены ко входам формирователя амплитудной характеристики, третий выход которого подключен ко входу цифро-аналогового преобразователя (ЦАП), четвертый выход подключен ко входу генератора импульсов возбуждения, выход ЦАП соединен со вторым входом усилителя информативных сигналов, а выход строба рабочей зоны и выходы второй схемы сравнения соединены с первым, вторым и третьим входами персонального компьютера.

Рассмотрим схему функциональную устройства ультразвуковой дефектоскопии (фиг.2).

Устройство содержит генератор импульсов возбуждения (1), усилитель информативных сигналов (2), цифроаналоговый преобразователь (ЦАП) (3) и аналогово-цифровой преобразователь (АЦП) (4), а также пьезоэлектрический преобразователь (ПЭП) (5). Устройство также содержит блок строба рабочей зоны 6, блок строба зоны контроля акустического контакта 7, формирователь амплитудной характеристики 8, выполняющий функцию блока управления, первую схему сравнения 9 и вторую схему сравнения 10. Результаты контроля отображают на персональном компьютере устройства регистрации результатов контроля.

Устройство работает следующим образом. Формирователь амплитудной характеристики 8 формирует импульс запуска генератора импульсов возбуждения (зондирующих импульсов) 1, с выхода которого зондирующий импульс подается на пьезоэлектрический преобразователь (ПЭП) 5, который преобразует электрический импульс в импульс акустических колебаний ультразвуковой частоты. Через слой контактной жидкости этот импульс передается в объект контроля 11. Принятый этим же ПЭП 5 эхо-сигнал подается на первый вход усилителя информативных сигналов 2, с выхода которого усиленный сигнал поступает на вход АЦП 4 и далее на входы блока строба рабочей зоны 6 и блока строба зоны контроля акустического контакта 7. Строб рабочей зоны и строб зоны контроля акустического контакта автоматически устанавливаются программой работы формирователя амплитудной характеристики 8. Далее процесс контроля осуществляется следующим образом. В случае хорошего акустического контакта и при отсутствии дефекта усилитель 2, управляемый формирователем амплитудной характеристики 8, обеспечивает усиление сигналов в соответствии с формой кривой ВРЧ (фиг.3). Принятые и выделенные блоком строба зоны контроля акустического контакта 7 сигналы подаются на схему сравнения 9. В случае соответствия уровня этих сигналов некоему заранее определенному и установленному порогу на первый вход формирователя амплитудной характеристики 8 поступает сигнал соответствия режима контроля норме. При падении или росте уровня сигнала в зоне контроля акустического контакта на выходе схемы сравнения 9 возникает разностный сигнал, который подается на первый или второй вход формирователя амплитудной характеристики 8, с первого или второго выхода которого сигнал поступает на вход ЦАП 3, а с выхода ЦАП 3 сформированный управляющий сигнал подается на второй вход усилителя информативных сигналов 2. Таким образом, чувствительность усилителя 2 может увеличиваться при ухудшении акустического контакта и уменьшаться при увеличении уровня сигнала в зоне контроля акустического контакта. Благодаря представленному алгоритму работы дефектоскопа удается выровнять чувствительность усилителя информативных сигналов 2 в зависимости от состояния акустического контакта. С выхода блока строба рабочей зоны 6 сигналы поступают на вход ПК, обрабатываются в стандартном режиме и регистрируются традиционными способами (сохраняются на магнитном или лазерном носителях и распечатываются в виде протокола). Для исключения пропуска дефектов в случаях нарушения акустического контакта с выхода блока строба контроля акустического контакта 7 сигнал подается на вход второй схемы сравнения 10, с выхода которой поступают сигналы о состоянии акустического контакта. В случае нормального состояния акустического контакта на ПК подается разрешающий сигнал, свидетельствующий о нормальном течении процесса контроля и возможности регистрации результатов. При нарушении акустического контакта со второго выхода схемы сравнения 10 на ПК поступает сигнал, свидетельствующий о том, что определенный участок объекта контроля не был проконтролирован и должен быть перепроверен другими способами или ручными приборами.

Заявленные способ и устройство промышленно применимы и могут широко использоваться для эффективной диагностики состояния акустического контакта при ультразвуковом контроле и исследованиях.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство ультразвукового контроля состояния изделий | 2016 |

|

RU2640956C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ | 2011 |

|

RU2472143C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ | 2017 |

|

RU2662464C1 |

| Ультразвуковой дефектоскоп | 1979 |

|

SU789742A1 |

| Ультразвуковой дефектоскоп | 1983 |

|

SU1087884A1 |

| Ультразвуковой дефектоскоп | 1986 |

|

SU1385064A1 |

| Ультразвуковой дефектоскоп | 1985 |

|

SU1281992A1 |

| Ультразвуковой дефектоскоп | 1989 |

|

SU1670585A1 |

| Способ ультразвуковой дефектоскопии | 1986 |

|

SU1355925A1 |

| Анализатор дефектов к ультразвуковому дефектоскопу | 1988 |

|

SU1585751A1 |

Изобретение относится к области ультразвуковой дефектоскопии. Техническим результатом, достигаемым в заявленном способе и устройстве, является возможность контроля состояния акустического контакта при прозвучивании объектов контроля. Способ ультразвуковой дефектоскопии состоит в том, что формируют зондирующий импульс, преобразовывают этот импульс в импульс акустических колебаний ультразвуковой частоты, зондируют этим импульсом исследуемый объект, принимают эхо-сигналы от дефектов исследуемого объекта, формируют временную характеристику чувствительности с учетом ослабления эхо-сигналов в рабочей зоне. При этом дополнительно выделяют временную зону за пределами рабочей зоны (зоны контроля), увеличивают чувствительность усилителя в этой зоне до уровня, позволяющего регистрировать сигналы структурных ревербераций (шумов структуры) или сигналы диффузных отражений от границ объекта, принимают, усиливают и выделяют указанные сигналы. Сравнивают амплитуды этих сигналов с заранее установленными порогами и при превышении амплитудами указанных сигналов порогового уровня подают на формирователь амплитудной характеристики сигнал о соответствии режима чувствительности контроля норме контроля состояния акустического контакта при прозвучивании объектов контроля. 2 н.п. ф-лы, 2 ил.

| Способ ультразвуковой дефектоскопии | 1977 |

|

SU657338A1 |

| СПОСОБ ИЗМЕРЕНИЯ РАЗМЕРОВ ДЕФЕКТОВ ПРИ УЛЬТРАЗВУКОВОМ КОНТРОЛЕ ИЗДЕЛИЙ | 2000 |

|

RU2191376C2 |

| Способ ультразвукового контроля качества изделий | 1989 |

|

SU1668933A1 |

| DE 3418486 C1, 02.01.1986 | |||

| US 5824908 A, 20.10.1998. | |||

Авторы

Даты

2006-02-27—Публикация

2003-09-30—Подача