Предлагаемое устройство для учета количества жидкости, протекающей по трубопроводу, предназначено главным образом для работы с сильно разрушающими жидкостями, каковыми, например, являются сырые нефти, особенно апшеронские, несущие большое количество песка.

Основным недостатком существующих нефтяных счетчиков является быстрая срабатываемость рабочих частей, отражающаяся на показаниях прибора.

В виду этого для учета количества жидкости подобного рода целесообразным является применение счетчиков, основанных на использовании дроссельного устройства с подпружиненными поршнями, управляющими счетным аппаратом.

В таких приборах от воздействия жидкости изолированы полностью все части механизма, кроме движущихся в ответвлениях поршней, действие жидкости на которые крайне незначительно.

Предлагаемое устройство относится к типу таких же приборов, использующих дроссельное приспособление, снабженное подпружиненными поршнями, управляющими счетчиками протекшего количества жидкости через посредство лобовой фрикционной передачи, приводимой в движение часовым механизмом, но от известных приборов этого рода отличается тем, что с поршнями скреплены взаимодействующие друг с другом рейка и шестеренка, служащие для трансформирования разности перемещения поршней в поступательное перемещение винта через посредство зубчатой передачи и гайки, управляющей перемещением колеса лобовой фрикционной передачи, связанной со счетчиком количества протекающей жидкости.

При этом, для сообщения колесу лобовой передачи перемещений, пропорциональных корню квадратному из разности давлений на поршни, применена параболическая направляющая.

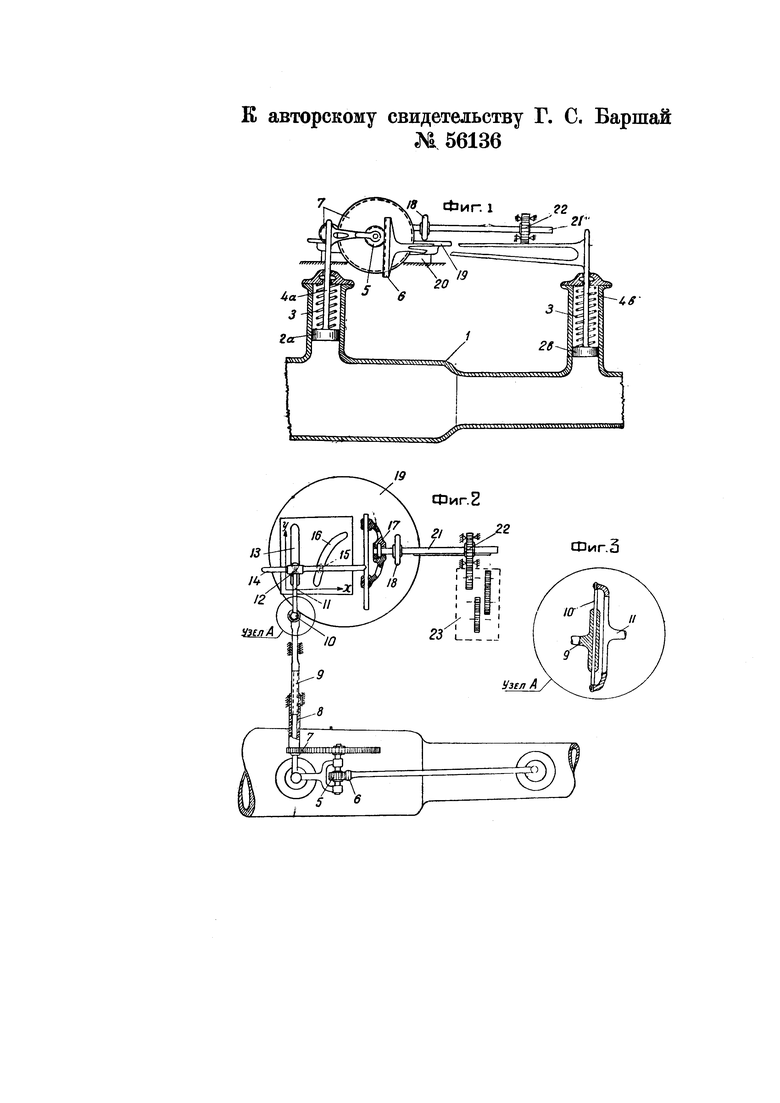

На чертеже фиг. 1 показывает предлагаемое устройство в вертикальном разрезе через дроссельную трубу, фиг. 2 - вид его в плане, фиг. 3 - одну из деталей устройства.

Устройство состоит из трубопровода 1 с двумя участками различного диаметра. На каждом участке имеется боковое ответвление, являющееся цилиндром, в котором ходит поршень 2 (2а и 2b).

Поршни 2а и 2b отжимаются спиральными пружинами 3, упирающимися в крышку цилиндра и поршень.

На штоке 4а поршня 2а установлены шестеренка 5, а на штоке 4b поршня 2b зубчатая рейка 6 таким образом, что шестеренка 5, перекатываясь по рейке 6, поворачивается при всяком относительном перемещении поршней.

Через зубчатую передачу 7 (фиг. 2) этот поворот передается на неподвижную в осевом направлении гайку 8, которая придает поступательное движение не имеющему возможности вращаться винту 9.

Винт 9 заканчивается втулкой, которая свободно насажена на поперечину 10 вилкообразного конца стержня 11 (фиг. 3).

Стержень 11 соединен с двухроликовой кареткой 12, перемещающейся в прямолинейных направляющих 13.

Сквозь втулку каретки проходит стержень 14, палец которого 15 (в виде ролика) перемещается в направляющих 16, имеющих параболическую форму.

Стержень 14 помощью втулки с вилкой 17 перемещает фрикционное колесо 18 в направлении оси х по фрикционному диску 19, который равномерно вращается помощью часового механизма 20.

Фрикционная шайба жестко связана с валом 21, который скользит в осевом направлении на шпонке в ступице шестерни 22.

Через эту шестерню вращение передается на счетчик 23.

Так как деформация пружин прямо пропорциональна деформирующей силе, которой является давление на поршни 2а, 2b, то поворот шестеренки 5, вызываемый относительным перемещением поршней, будет прямо пропорционален разности пьезометрических давлений P1-Р2 на поршни.

Этот поворот при помощи гайки 8 с винтом 9 превращается в пропорциональное ему прямолинейное перемещение каретки 12.

Перемещению каретки 12 (по оси у), пропорциональному величине Р1-Р2, соответствует перемещение пальца 15 в перпендикулярном направлении (по оси х), пропорциональное величине  так как палец скользит в соответствующих параболических направляющих 16.

так как палец скользит в соответствующих параболических направляющих 16.

Движение пальца в направлении оси х передается фрикционному колесу 18, получающему вращение от равномерно вращающегося помощью часового механизма фрикционного диска 19.

Так как угловая скорость ω фрикционного колеса 18 прямо пропорциональна удалению колеса от центра диска 19, а следовательно, и перемещению его в направлении оси х, то  а так как количество Q протекающей воды пропорционально

а так как количество Q протекающей воды пропорционально  то ω=KQ.

то ω=KQ.

Вращение фрикционного колеса 18 через шестерню 22 передается на отсчитывающий механизм и таким образом Q=сω, где с - коэфициент пропорциональности, ω - угловая скорость отсчитывающего колеса.

Поэтому направляющей 16 должна быть придана форма параболы, для того чтобы перемещения колеса 18 по оси х были пропорциональны корню квадратному из разности давлений на поршни 2а и 2b.

| название | год | авторы | номер документа |

|---|---|---|---|

| Тепломер | 1932 |

|

SU33322A1 |

| Планиметр | 1927 |

|

SU9940A1 |

| Цифровой электрогидравлический привод | 1978 |

|

SU792002A1 |

| Способ и прибор для обмера готовых изделий | 1933 |

|

SU39987A1 |

| МЕРИЛЬНО-НАКАТНАЯ МАШИНА ДЛЯ ТКАНЕЙ | 1928 |

|

SU38614A1 |

| Устройство для измерения работы дизельных двигателей | 1990 |

|

SU1744525A1 |

| Репродукционный фотографический аппарат | 1929 |

|

SU36164A1 |

| Указатель-самописец давления и расхода жидкостей и газов | 1935 |

|

SU54151A1 |

| Эспандер | 1981 |

|

SU1069838A1 |

| Прибор для измерения отдаваемой теплоносителем теплоты | 1932 |

|

SU33320A1 |

1. Устройство для учета количества жидкости, протекающей по трубопроводу, с использованием дроссельного приспособления, снабженного подпружиненными поршнями и лобовой фрикционной передачей, приводимой в движение часовым механизмом, отличающееся применением скрепленных с поршнями 2 и взаимодействующих друг с другом рейки 6 и шестеренки 5, предназначенных трансформировать разность перемещений поршней 2 через посредство зубчатой передачи 7 и гайки 8 в поступательное перемещение винта 9, управляющего перемещением колеса 18 лобовой фрикционной передачи, связанной со счетчиком 23 количества протекающей жидкости.

2. В устройстве по п. 1 применение параболической направляющей 16 для сообщения колесу 18 перемещений, пропорционально корню квадратному из разности давлений на поршни 2.

Авторы

Даты

1939-11-30—Публикация

1939-02-17—Подача