1

Изобретение относится к раоцределительным устройствам аксиально-поршневых насосов.

Известны распределительные устройства аксиально-поршлевых насосов, содержащие .распределительный диск с рабочей поверхностью, взаимодействующей с блоком цилиндров и рабочими всасывающим и нагнетательным окнами, на леремычках между .кото: рыми раоиолол :ены дросселирующие карманы переменного сечения, сообщенные с рабочими окнами 1.

Дроссельные карманы е зоне перемычек между всасывающим и .нагнетательным окнами распределительного диска выполняются для предотвращения ударного действия обратного потока жидкости, наблюдаемого в MOiMeHT сообщения рабочих цилиндров с полостью нагнетания, то есть для обеспечения безударного перехода рабочего цилиндра из полости всасывания в полость нагнетания, что, в свою очередь, ведет к уменьшению шума насоса.

Указанные дросселирующие кармапы на рабочей поверхности распределительного диска могут быть выполнены различнььми по .конфигурации: прямоугольными, треугольными, трапециевидными; при этом, переменное сечение этих карманов определяется в зависимости от величины мертвого объема рабочей камеры, давления, развиваемого насосом, и oi скорости вращения блока цилиндров 2.

Известные распределительные устройства недостаточно эффективны. Это обусловлено тем, что известная методика определения конфигурации карманов и величины их переменного сечения не учитывает ряда важных факторов, влияющих на протекание рабочих процессов, в частности, не учитываются наличие газовой фазы в жидкости, влияние площади открывающейся дросселирующей щели на повышение давления в рабочем цилиндре, влияние кинематических связей в насосе на изменение объема рабочего цилиндра, что в конечном итоге не обеспечивает пропорциональности мел:ду углом поворота блока цилиндров и уровнем давления в рабочем цилиндре и приводит к резкому нарастанию или падению давления на небольшом, в угловом отношении, участке перемычки, что, в свою очередь, способствует возникновению шума и вибраций деталей насоса.

Для достижения прямой пропорциональной зависимости между давлением в цилиндре и углом поворота блока цилиндров, уменьшения уровней щума и вибраций насоса в лрел,лагаемом устройстве конфигурация кармана, на рабочей поверхности распределительного диска выполнена в виде двух равнобоких трапеций с общим малым основанием и примыкающего к оольшему пз основании одной из трапеций -прямоугольника, противоположная сторона которого пересекается с конту1ром .рабочего о., причем соответствукмцие стороны

тралений и прямоугольника солряжены между собой посредством дуг окружностей, и переменно-е сечение карманов указанной конфигурации определяется из выражения:

| название | год | авторы | номер документа |

|---|---|---|---|

| ТОРЦОВЫЙ РАСПРЕДЕЛИТЕЛЬ АКСИАЛЬНО- ПОРШНЕВОГО РЕГУЛИРУЕМОГО НАСОСА | 1971 |

|

SU422862A1 |

| Торцовый распределитель | 1972 |

|

SU918526A1 |

| АКСИАЛЬНО-ПОРШНЕВАЯ ГИДРОМАШИНА | 1987 |

|

SU1818917A1 |

| Торцовый распределитель регулируемой аксиально-поршневой гидромашины | 1985 |

|

SU1288341A1 |

| Роторная гидромашина | 1975 |

|

SU848740A1 |

| АКСИАЛЬНО-ПОРШНЕВАЯ ГИДРОМАШИНА | 1970 |

|

SU258856A1 |

| Аксиально-поршневой реверсивный насос | 1975 |

|

SU579938A3 |

| ГИДРАВЛИЧЕСКОЕ УПРАВЛЯЮЩЕЕ УСТРОЙСТВО | 2012 |

|

RU2514812C1 |

| Поршневой насос | 1975 |

|

SU556239A1 |

| РОТОРНО-ПЛАСТИНЧАТАЯ МАШИНА С ОБЪЕМНЫМ РЕГУЛИРОВАНИЕМ (варианты) | 2017 |

|

RU2643886C1 |

где5др - площадь лроходпого сечения

дросселирующей прорези-кармана;

Идр - коэффицпент расхода дросссли.руютней прорези; со- -угловая скорость блока цилиндров;

ф2 - значение угла поворота блока цилиндров в момент сообщения цилиндра с распределительным ОКном;

Ф - значение угла поворота блока цилиндров в любой момент вреМвни;

VQ, РО, QO - значения объема цилиндра, давления жидкости в «ем и плотности рабочей жидкости в момент времени, соответствующий разобщению цилиндра от распределительного окна; РН - уровень давления в окне нагнетания;

т - относительное содержание газовой фазы в жидкости; Р-коэффициент объемного сжатия жидкой фазы; Qa - постояниая для данного насоса величина, зависящая от его .конструктивных параметров; г - расстояние от оси распределительного диска до дросселирующей прорези-кармана.

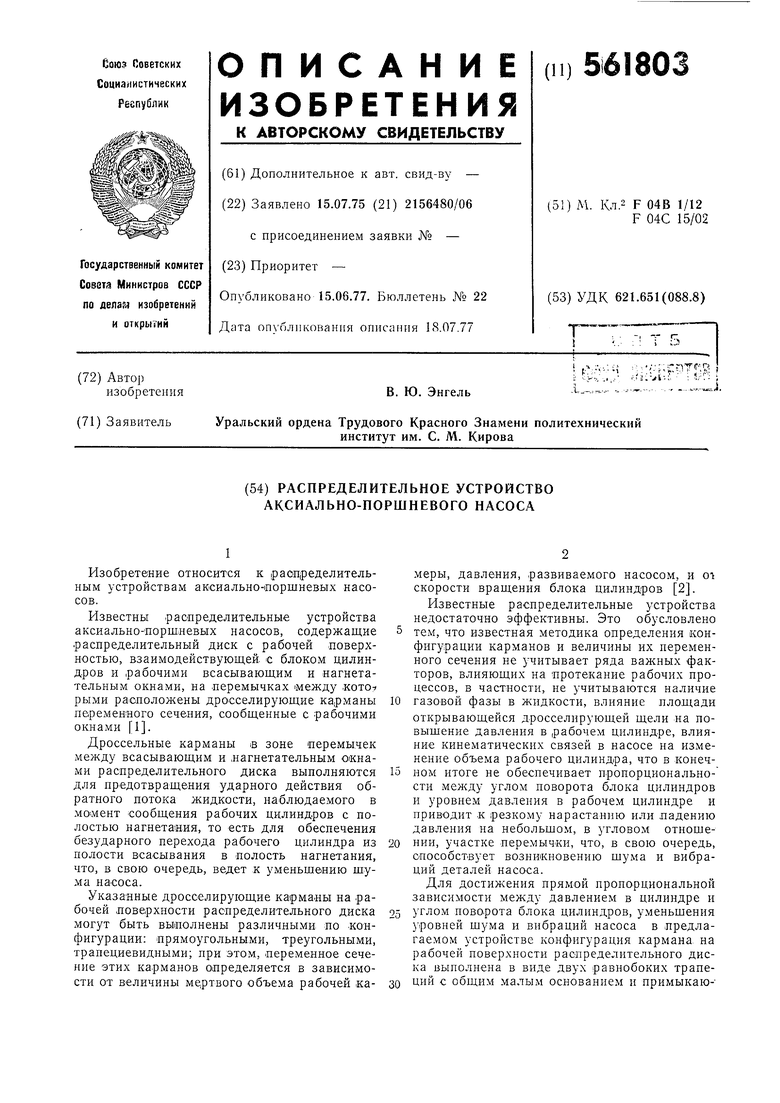

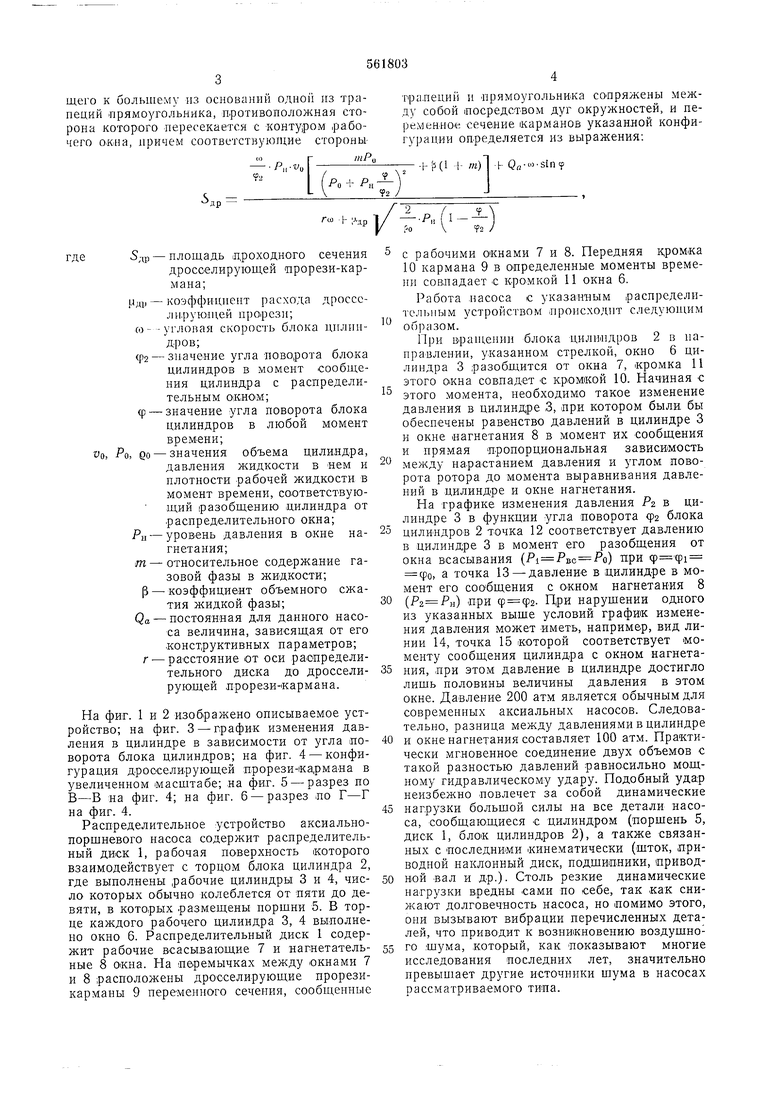

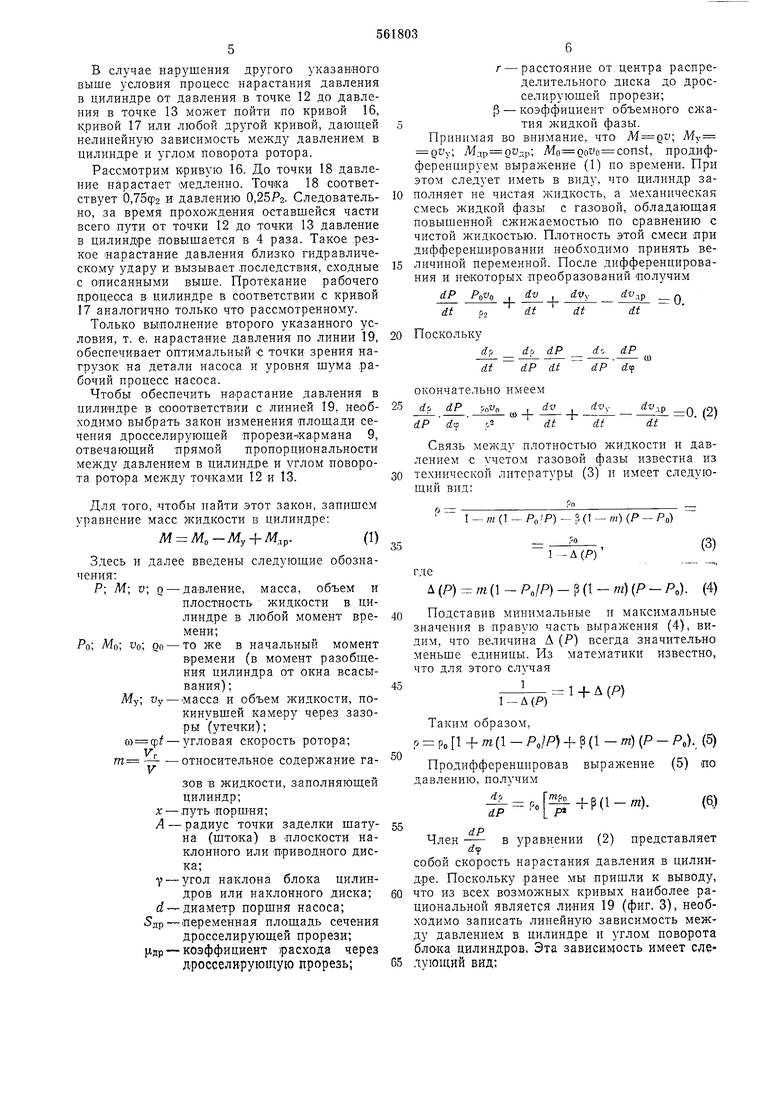

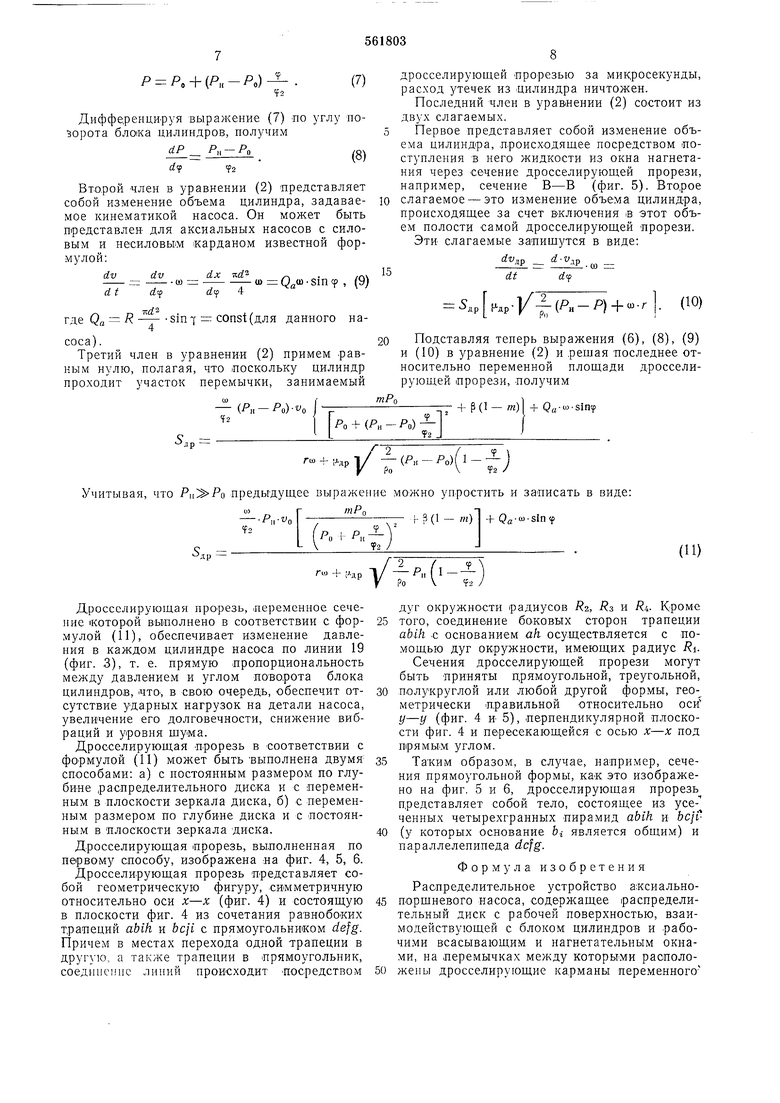

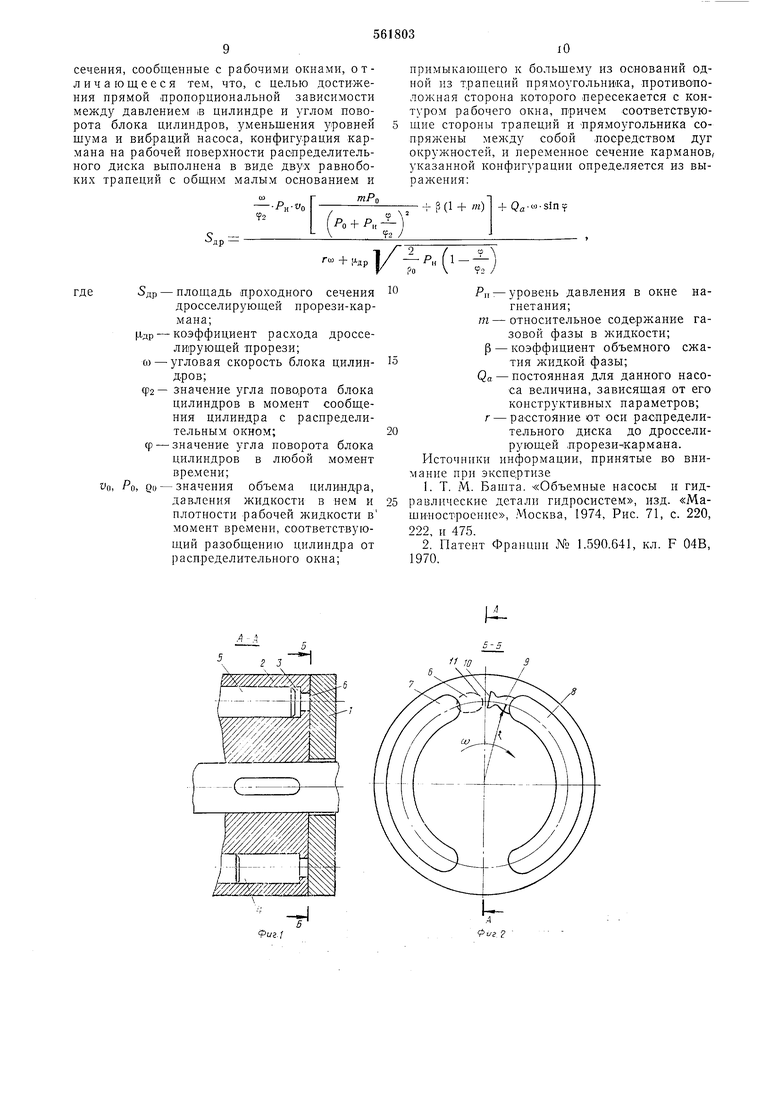

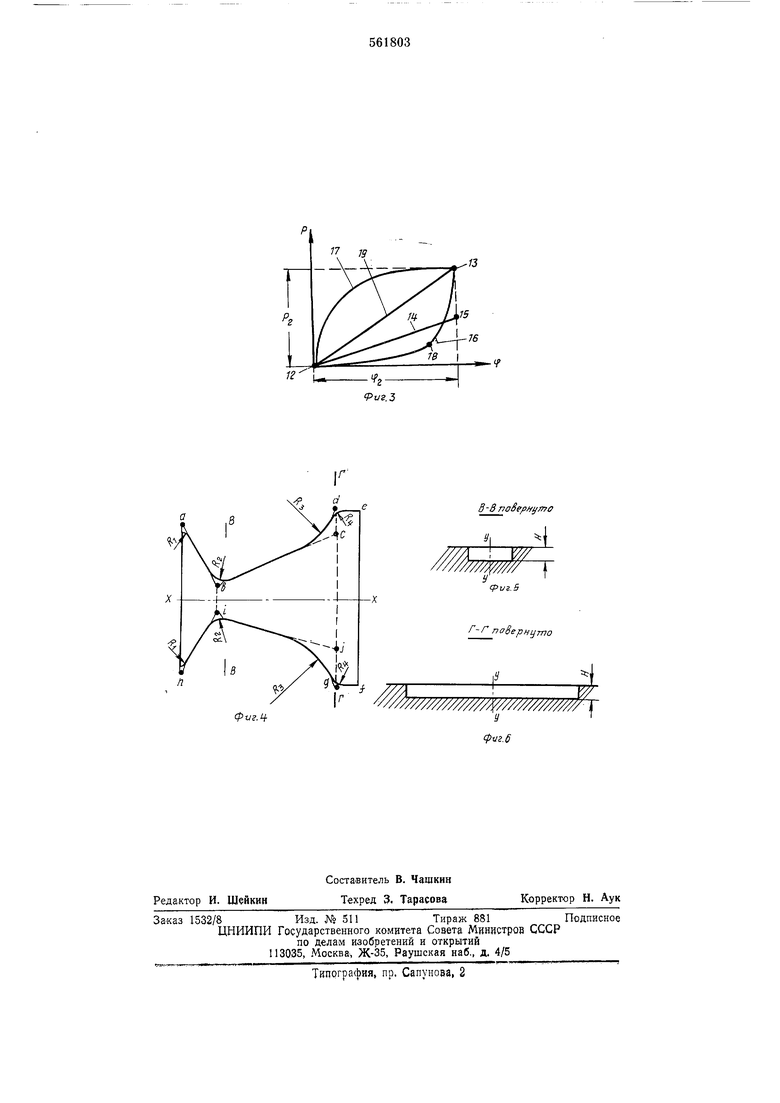

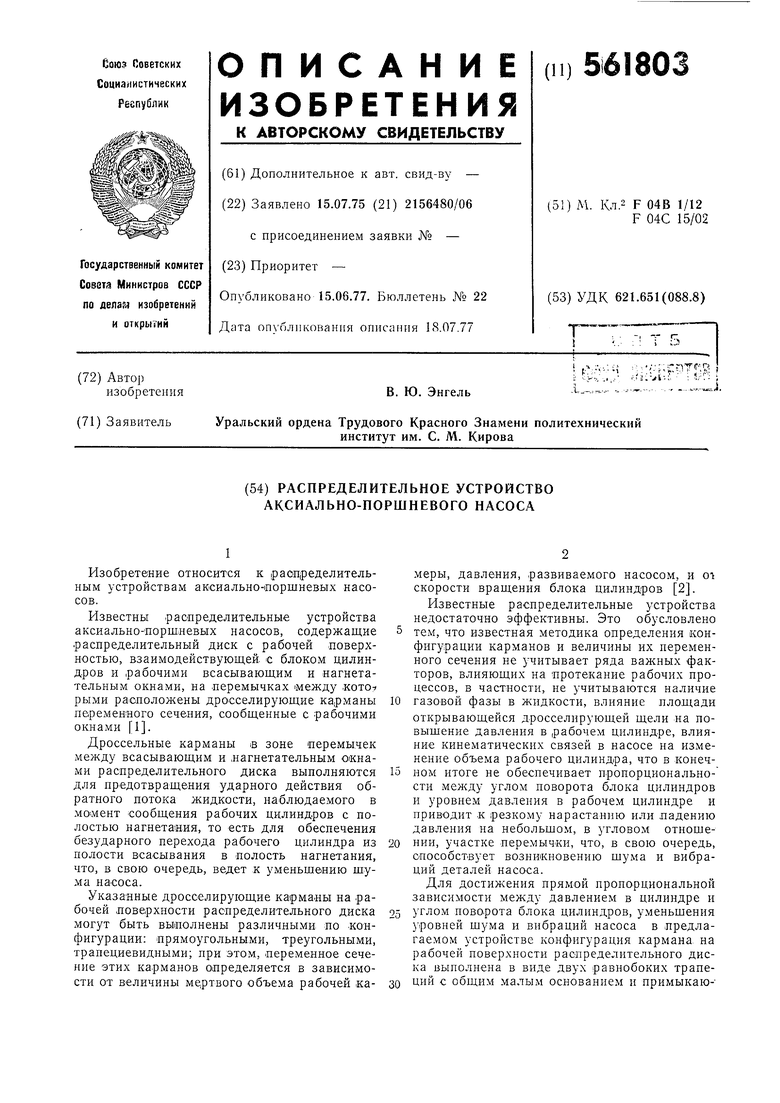

На фиг. 1 и 2 изображено описываемое устройство; на фиг. 3 - график изменения давления в цилиндре в зависимости от угла поворота блока цилиндров; на фиг. 4 - конфигурация дросселирующей прорези-кармана в увеличенном масщтабе; на фиг. 5 - разрез по В-В на фиг. 4; на фиг. 6 - разрез по Г-Г на фиг. 4.

Распределительное устройство аксиальнопоршневого насоса содержит распределительный диск 1, рабочая поверхность которого взаимодействует с торцом блока цилиндра 2, где выполнены рабочие цилиндры 3 и 4, число которых обычно колеблется от пяти до девяти, в которых размещены иорщни 5. В торце каждого рабоч-его цилиндра 3, 4 выполнено окно 6. Распределительный диск 1 содержит рабочие всасывающие 7 и нагнетательные 8 окна. На перемычках между окнами 7 и 8 расположены дросселирующие прорезикарманы 9 переменного сечения, сообщенные

с рабочими окнами 7 и 8. Передняя к,ромка 10 кармана 9 в определенные моменты времени совпадает с кромкой 11 окна 6.

Работа .насоса с указанным распределительным устройством происходит следующим образом.

При врап1,ении блока цилн ндров 2 в направлении, указанном стрелкой, окно 6 цилиндра 3 разобщится от окна 7, кромка И этого окна совпадет с кромкой 10. Начиная с этого момента, необходимо такое изменение давления в цилиндре 3, при котором были бы обеспечены равенство давлений в цилиндре 3 и окне нагнетания 8 в момент их сообщения и прямая пропорциональная зaвиcиiмocть

между на.растанием давления и углом поворота ротора до момента выравнивания давлений в цилиндре и окне нагнетания.

На графике изменения давления Ра в цилиндре 3 в функции угла поворота фг блока

цилиндров 2 точка 12 соответствует давлению в цилиндре 3 в момент его разобщения от окна всасывания () при ( Фо, а точка 13 - давление в цилиндре в момент его сообщения с окном нагнетания 8

() при ф ф2. При нарушении одного из указанных выще условий график изменения давления может .иметь, например, вид линии 14, точка 15 которой соответствует моменту сообщения цилиндра с окном нагнетания, при этом давление в цилиндре достигло лищь половины величины давления в этом окне. Давление 200 атм является обычным для современных аксиальных насосов. Следовательно, разница между давлениями в цилиндре

и окне нагнетания составляет 100 атм. Практически мгновенно.е соединение двух объемов с такой разностью давлений равносильно мощному гидравлическому удару. Подобный удар неизбежно .повлечет за собой динамические

нагрузки больщой силы на все детали насоса, сообщающиеся с цилиндром (поршень 5, диск 1, блок цилиндров 2), а также связанных с последними кинематически (шток, приводной наклонный диск, подшипники, приводной .вал и др.). Столь резкие динамические нагрузки вредны сами по себе, так как снижают долговечность насоса, но помимо этого, они вызывают вибрации перечисленных деталей, что приводит к возникновению воздущного шума, кото.рый, как по.казывают многие исследования последних лет, значительно превышает другие источники щума в насосах рассматрива.емого типа. В случае нарушения другого указанного выше условия процесс нарастания давления в цилиндре от давления в точке 12 до давления в точке 13 может пойти но кривой 16, кривой 17 или любой другой кривой, дающей нелинейную зависимость между давлением в цилиндре и углом поворота ротора. Рассмотрим кривую 16. До точки 18 давление нарастает медленно. Точка 18 соответствует 0,75ф2 и давлению Q,25Pz- Следовательно, за время прохождения оставшейся части всего пути от точки 12 до точки 13 давление в цилиндре повышается в 4 раза. Такое резкое нарастание давления близко гидравлическому удару и вызывает лоследствия, сходные с описанными выше. Протекание рабочего процесса в цилиндре в соответствии с кривой 17 аналогично только что рассмотренному. Только выполнение второго указанного условия, т. е. нарастание давления по линии 19, обеспечивает оптимальный с точки зрения нагрузок на детали насоса и уровня шума рабочий процесс насоса. Чтобы обеспечить нарастание давления в цилиндре в сооответствии с линией 19, необходимо выбрать закон изменения плошади сечения дросселирующей прорези-кармана 9, отвечающий -прямой пропорциональности между давлением в цилиндре и углом поворота ротора между точками 12 и 13. Для того, чтобы найти этот закон, запишем уравнение масс жидкости в цилиндре: М М„-М, + М,,.(1) Здесь и далее введены следующие обозначения:Р; М; v; Q - давление, масса, объем и нлостность жидкости в цилиндре в любой момент времени;РО; MO; УО; QO - то же в начальный момент времени (в момент разобщения цилиндра от окна всасывания) ; My; Wy - iMacca и Объем жидкости, покинувшей камеру через зазоры (утечки); - угловая скорость ротора; т - -относительное содержание газов в жидкости, заполняющей цилиндр; X - путь поршня; Л - радиус точки заделки шатуна (штока) в плоскости наклонного или приводного диска;7 - угол наклона блока цилиндров или наклонного диска; rf -диаметр поршня насоса; 5др переменная площадь сечения дросселирующей прорези; Лдр - коэффициент )расхода через дросселирующую прорезь; г - расстояние от центра распределительного диска до дросселируюшей прорези; Р - коэффициент объемного сжатия жидкой фазы. Принимая во внимание, что Му Л1др дидр; Mo Qoto const, продифференцируем выражение (1) по времени. При этом следует иметь в виду, что цилиндр заполняет не чистая жидкость, а механическая смесь л идкой фазы с газовой, обладающая повышенной сжижаемостью по сравнению с чистой жидкостью. Плотность этой смеси при дифференцировании необходимо принять величиной переменной. После дифференцирования и некоторых преобразований получим Поскольку окончательно имеем Связь между плотностью жидкости и давлением с учетом газовой фазы известна из технической литературы (3) и имеет следующий вид: Рп I „ ,„ ( р„ /Р) - р. (1 - т) (Р - РО) 1 - Д (Р) Д (Р) т (1 - Р„/Р) - Р (1 - т) (Р Р,}. (4) Подставив минимальные и максимальные значения в правую часть выражения (4), видим, что величина А (Р) всегда значительно меньше единицы. Из математики известно, что для этого случая 5 1 + А (Р) 1-Д(Р) Таким образом, Р РО 1 + т(1 - Ро/Р) + (1-т(Р- Р„). (5) Продифференцировав вырал ение (5) по давлению, получим -Ро +И1-«).(6.) В уравнении (2) представляет обой скорость нарастания давления в цилинре. Поскольку ранее мы пришли к выводу, то из всех возможных кривых наиболее раиональной является линия 19 (фиг. 3), неободимо записать линейную зависимость межу давлением в цилиндре и углом поворота лока цилиндров, Эта зависимость имеет еле1УГОЩИЙ вид; Я Яо + (Я„-Я„).(7) Дифференцируя выражение (7) по углу но5орота блока цилиндров, иолучим dP Р„ - РО Второй член в уравнении (2) представляет собой изменение объема цилиндра, задаваемое кинематикой насоса. Он может быть представлен для аксиальных насосов с силовым и несиловьгм карданом известной формулой:dv dv dx ,-, ..f. n:(fl U) : П„Ш Sin Ф , (9) d/J /Л C-Ui / rfcfdtp 4 где Qa sin f : const (для данного насоса). Третий член в уравнении (2) примем равным нулю, полагая, что поскольку цилиндр проходит участок перемычки, занимаемый

- (Pn-P,)-v,

+ (РН-РО)

42

+ (P«-Po)(l- - )

/со Учитывая, что предыдущее выражение

.гр -

+ -др -

Дросселирующая прорезь, переменное сечение (Которой выполнено в соответствии с формулой (11), обеспечивает изменение давления в каждом цилиндре насоса по линии 19 (фиг. 3), т. е. прямую пропорциональность между давлением и углом поворота блока цилиндров, ЧТО , в свою очередь, обеспечит отсутствие ударных нагрузок на детали насоса, увеличение его долговечности, снижение вибраций и уровня щума.

Дросселирующая прорезь в соответствии с формулой (И) может бытьвыполнена двумяспособами: а) с постоянным размером по глубине распределительного диска и с переменным в плоскости зеркала диска, б) с переменным размером по глубине диска и с постоянным в ПЛОСКОСТИ зеркала диска.

Дросселирующая прорезь, выполненная по первому способу, изображена на фиг. 4, 5, 6.

Дросселирующая прорезь представляет собой геометрическую фигуру, симметричную относительно оси х-х (фиг. 4) и состоящую в плоскости фиг. 4 из сочетания разнобоких трапеций abih и bcji с прямоугольником defg. Причем в местах перехода одной трапеции в другую, а также трапеции в прямоугольник, соединение линий происходит посредством

+ Р(1 - /те) + р„-ш.

У 0V4 2 /

(11) V оVf2

дуг окружности радиусов Rz, Кз и Rf,. Кроме того, соедине.ние боковых сторон трапеции abih с основанием ah осуществляется с помощью дуг окружности, имеющих радиус i. Сечения дросселирующей прорези могут быть Припять прямоугольной, треугольной, полукруглой или любой другой формы, гео- метрически правильной относительно оси у-у (фиг. 4 и 5), перпендикулярной плоскости фиг. 4 и пересекающейся с осью х-х под npHMbtM углом.

Таким образом, в случае, например, сечения прямоугольной формы, как это изображено на фиг. 5 и 6, дросселирующая прорезь представляет собой тело, состоящее из усеченных четырехгранных пирамид abih и bcjC(у которых основание bi является общим) и

параллелепипеда dcfg.

Формула изобретения

Распределительное устройство аксиальнопорщневого насоса, содержащее распределительный диск с рабочей поверхностью, взаимодействующей с блоком цилиндров и рабочими всасывающим и нагнетательным окнами, на перемычках между которыми раоположены дросселирующие карманы переменного дросселирующей прорезью за микросекунды, расход утечек из дилиндра ничтожен. Последний член в уравиении (2) состоит из двух слагаемых. Первое представляет собой изменение объема цилиндра, происходящее посредством поступления в него жидкости из окна нагнетания через сечение дросселирующей прорези, например, сечение В-В (фиг. 5). Второе слагаемое - это изменение объема цилиндра, происходящее за счет включения е этот объем полости самой дросселирующей прорези. Эти слагаемые запищутся в виде: -5дp.дp.|/A() + „.,l. Подставляя теперь выражения (6), (8), (9) и (10) в уравнение (2) и рещая последнее относительно переменной площади дросселирующей прорези, получим можно упростить и записать в виде:

9

сечения, сообщенные с рабочими окнами, отличающееся тем, что, с целью достижения нрямой .пропорциональной зависимости между давлением в цилиндре и углом поворота блока цилиндров, уменьщения Зровней щума и вибраций насоса, конфигурация кармана на рабочей поверхности распределительного диска выполнена в виде двух равнобоких трапеций с общим малым основанием и

5др - площадь проходного сечения

е дросселирующей прорези-кармана;

Ц.ДР - коэффициент расхода дросселирующей прорези;

ш - угловая скорость блока цилиндров;

{р2- значение угла поворота блока цилиндров в момент сообщения цилиндра с распределительным окном;

Ф - значение угла поворота блока цилиндров в любой момент времени;

Vn, РО, QO - значения объема цилиндра, давления жидкости в нем и плотности рабочей жидкости в момент времени, соответствующий разобщению цилиндра от распределительного окна;

Риг.;

lO

примыкающего к больщему из оснований одной из трапеций прямоугольника, противоположная сторона которого пересекается с контуром рабочего окна, причем соответствующие стороны трапеций и прямоугольника сопряжены между собой лосредством дуг окружностей, и переменное сечение карманов, указанной конфигурации определяется из выражения:

Р„ уровень давления в окне нагнетания;

т - относительное содержание газовой фазы в жидкости; Р - коэффициент объемного сжатия жидкой фазы;

Qa - постоянная для данного насоса величина, зависящая от его конструктивных параметров; г - расстояние от оси распределительного диска до дросселирующей прорезинкармана. Источники информации, принятые во внимание при экспертизе

иг.Ц/J

В-В naBef i/mo j

,,у//

/////W/// fpui.S

f-f Г оверц11тпо

//////////////////Y////////////////

цI

у фчг.б

Авторы

Даты

1977-06-15—Публикация

1975-07-15—Подача