Уже предлагались локомотивы, в которых роль рабочего агента должен играть парогаз, получаемый путем сжигания в особой камере (топке) жидкого или твердого топлива и последующего смешения продуктов горения с водой.

В такой теплосиловой установке сжигание топлива предполагалось производить в герметически закрытой топке, в которую воздух, вводится под высоким давлением.

В предлагаемой теплосиловой установке сжигание топлива производится также в герметически закрытой топке под высоким давлением, и затем продукты горения смешиваются с водой с целью получения парогазовой смеси, причем в ней для очистки продуктов горения применены обычные в газо-генераторных установках фильтры.

Однако от предлагавшихся ранее установок подобного рода она отличается тем, что как фильтры, так и смеситель продуктов горения с водой помещены в водяном пространстве котла, примыкающем одной стороной к камере сжигания топлива (топке) и предназначенном для получения пара за счет утилизации тепла, получаемого при охлаждении этих элементов установки.

При этом смесителю продуктов горения с водой придается предпочтительно тарельчатая форма, а рабочий объем цилиндра насоса для подачи воды в смеситель выполнен переменной величины с целью регулирования количества подаваемой воды.

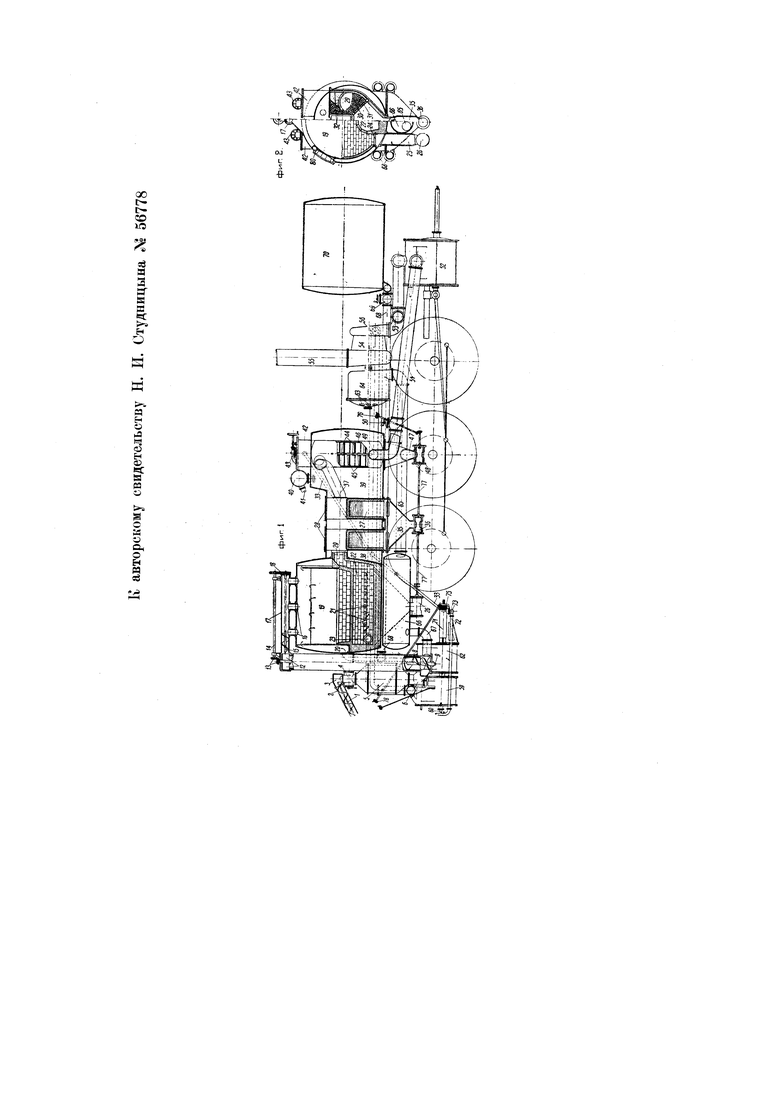

На чертеже фиг. 1 изображает общую схему локомотива с предлагаемой теплосиловой установкой, фиг. 2 - поперечные разрезы, в двух разных плоскостях, правой и левой половины установки.

Топливо (уголь) подводится к топке стоккером низкого давления. Цифрой 1 (фиг. 1) обозначен задний шнек, который хоботом 2 соединен с распределительной головкой 3 перепускных камер. Эта головка имеет два патрубка, оканчивающиеся цилиндрическими затворами 4, предназначенными для герметического закрывания перепускных камер. Уголь поступает из головки через открытый цилиндрический затвор в камеру 5. В это время из другой камеры, верхний затвор которой закрыт, уголь поступает в наклонный ход 6, закрываемый нижним поршневым затвором. Из наклонного хода 6 уголь попадает на вертикальный шнек 9, который бросает его на вращающийся кожух транспортера. Прижатый центробежной силой к стенке кохужа, уголь увлекается вверх вторичным шнеком 5 и бросается лопастями 12 под шнек 15 загрузочного транспортера, помещающийся в загрузочной трубе 17, имеющей три выпускных патрубка 16. Транспортеры приводятся в движение стоккерной машиной (на чертеже не показанной). Передача движения от вторичного вертикального шнека к загрузочному шнеку осуществляется посредством пары конических шестерен 13, валика 14 и цилиндрических шестерен 18.

Из патрубков 16 уголь поступает в топку 19 и заполняет почти все ее пространство. По трубе 20 в топку входит через полость между внешним и внутренним кожухами топки сжатый воздух, который, нагревшись в верхней части топки, входит в толщу топлива, где происходит горение. Получившиеся в результате неполного сгорания горючие газы поступают через каналы 21 в жаровую трубу 22 и горят во вторичном воздухе, подводимом через отверстие 23. Зола просыпается сквозь колосниковую решетку 24 (фиг. 2) в зольник 25, откуда удаляется открыванием цилиндрического затвора 26. Раскаленные топочные газы, несущие жидкие шлаковые частицы, проходят через четыре последовательно соединенные фильтра 27 (фиг. 1), отличающиеся друг от друга размером зерен фильтрующего слоя.

Фильтры состоят из гнезд, закрываемых сверху съемными крышками 28. Газы поступают через трубу 29 в слой 30 огнеупорных зерен и кусков, лежащих на керамической решетке 31. Фильтр собран в чугунном капсюле 32. Сверху, капсюль имеет огнеупорный свод для предохранения крышки 28 от жара. Газы, проходящие через фильтры, имеют температуру 1400-1200° и содержат в себе шлаковые частицы жидкими. Проходя через отверстия неправильной формы между кусками фильтрующей массы, газы завихряются, а шлаковая роса осаждается на твердых кусках минералов. Накапливающийся шлак продувается и стекает по фильтру вниз на керамическую решетку 31 (фиг. 2). Зерна в фильтрах подобраны таким образом, чтобы осевшие шлаки успевали стекать вниз и не получалось зашлаковывания проходов.

Шлак, стекая вниз в шлаковый бункер 35, удаляется при открывании поршневого затвора 36. Из фильтров газы идут в патрубок 37 (фиг. 1), который направляет их в тарельчатые смесители 42.

Фильтры и топка помещаются в водяном пространстве котла 38, благодаря чему они им охлаждаются. Получившийся в котле пар поступает в сухопарник 40, а оттуда через паропровод 41 направляется в вспомогательные агрегаты (двигатель стоккера и т.п.).

Смеситель 42 имеет внутренний кожух 46, в котором укреплены диски 45 с секторальными и круглыми осевыми вырезами. Над дисками расположены скребки 44, насаженные на ось, связанную с шестернями 43, могущими вращать их. Счищаемая скребками накипь падает в грязевик 47 и оттуда удаляется при открывании цилиндрического затвора 48.

Газопаровая смесь через патрубок 49, регуляторный клапан 50 и трубу 51 поступает в рабочий цилиндр 52, из которого идет в коллектор 53, в турбину 54 и в выхлопную трубу 55. К турбине подводится парогаз также из двигателя 59, компрессора через запорный клапан 56, а также и свежий парогаз из смесителя через коллектор 53. Турбина 54 приводит во вращение центробежный насос 64. Воздух засасывается в насос через отверстия 63 и из насоса поступает через воздухопровод 65 в резервуар 66, из которого через патрубки 67, засасывается цилиндрами 59, 62 компрессора и через отверстия 20, 23 нагнетается в топку. В случае замедления горения воздух кранами направляется в воздухопровод 68 и резервуар 70, запираемый вентилем 69. Резервуар 70 является в то же время и пусковым. Шток 60 двигателя компрессора соединен передачей (не показанной на чертеже) с задними бегунками локомотива. На контр-штоке двигателя компрессора сидит поршень компрессора 62, а далее поршень насоса 71 для подачи воды.

Отработавший парогаз из цилиндра 59 двигателя компрессора идет по трубе 68 в турбину. Вода к питательному насосу 71 подводится по трубе 72 и через впускной клапан 73 поступает в насос, а затем гонится насосом по трубе 33 в котел и смеситель 42. Для регулирования количества подаваемой воды рабочий объем цилиндра выполнен переменной величины посредством механизма, состоящего из шестерни 75, ходового винта, перемещающего рабочую камеру, и малой шестерни с валиком и рукоятью 78.

Таким образом, в теплосиловой установке процесс происходит следующим образом.

Поступающее топливо сжигается в газогенераторной топке 19, в которую воздух под давлением подается компрессором приводимым в действие двигателем, работающим парогазовой смесью. Этот компрессор выполняется предпочтительно двухцилиндровым и из каждого цилиндра воздух подается в топку отдельным трубопроводом.

Образующиеся в топке 19 газы через отверстия 21 поступают в жаровую трубу 22, где дожигаются во вторичном воздухе, поступающем через канал 23. Затем по трубе 29 газы проходят через батарею фильтров 27. Оттуда освободившиеся от золы и шлаков газы поступают в смеситель 42, в котором они смешиваются с водяным паром, частью приходящим из котла 38, 39, водяное пространство которого играет роль охладительной системы для фильтров 27 и смесителя 42, помещенных в этом пространстве, частью же образующимся в смесителе из подаваемой туда насосом 71 воды.

Насос 71, как указано выше, устроен таким образом, что рабочая камера его может перемещаться относительно хода поршня, чем регулируется количество воды, подаваемой в смеситель за один ход поршня. Этим достигается сохранение нужной пропорции между количеством газов и воды, поступающих в смеситель.

Вода в смесителе 42 льется из трубы 33 на верхний диск 45, стекает с него на следующий и так далее.

Газ, поступающий в смеситель, нагревает воду, производя интенсивное ее испарение и смешиваясь с образующимися парами. Образующаяся на дисках накипь счищается скребками 44. На время, когда чистка не производится, скребки с валом приподнимаются над дисками. Для чистки вал медленно опускают и скребки, приводимые во вращение, постепенно счищают накипь, которая сбрасывается скребками через секториальные отверстия с диска на диск и падает в грязевик 47, откуда по мере накопления удаляется через затвор 48; в то же время производится зало- и шлакоудаление.

Для открывания цилиндрических запоров, зольников, шлаковика и грязевика служит рукоятка 76, при помощи конической передачи производящая поворачивание валика 77.

Для загрузки топлива и осмотра внутренности топки служит люк 80 (фиг. 2).

Основным показателем, за которым надо следить при работе смесителя, является температура получающегося в нем парогаза. Это делается с помощью контрольно-измерительного прибора (термопары или т.п.). При отклонении температуры от нормальной нужно соответствующим образом менять скорость подачи воды регуляторным насосом.

Для пуска установки котел наполняют водой, топку загружают дровами и дают огонь. В верхнюю часть зольника вентилятором, приводимым в движение вспомогательным двигателем внутреннего горения, нагнетается воздух. Дымовые газы уходят через топочный дымоход (на чертеже не показанный), закрываемый цилиндрическим затвором. В это время в люки 80 забрасывают на дрова слой угля, который разгорается. После этого дутье из зольников прекращается. Топку герметически закрывают и производят дутье из резервуара 70 воздуха высокого давления, в который воздух предварительно накачивается пусковым компрессором, приводимым в движение вентиляторным двигателем. Топочные газы заполняют полость фильтров и смесителя. Таким образом, котел оказывается при высоком давлении. Полученный газ идет на работу в двигатель стоккера, который начинает загружать топку углем. Этим же газом приводится в движение двигатель компрессора, вследствие чего и турбина и локомотив начинают двигаться.

| название | год | авторы | номер документа |

|---|---|---|---|

| Теплосиловая установка | 1928 |

|

SU12742A1 |

| АВТОМАТИЗИРОВАННЫЙ УГОЛЬНЫЙ КОТЕЛ | 2010 |

|

RU2451239C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ УТИЛИЗАЦИИ ПТИЧЬЕГО ПОМЕТА | 2010 |

|

RU2447045C1 |

| ДВИГАТЕЛЬ КОМПАУНД, РАБОТАЮЩИЙ СМЕСЬЮ ПАРА И ГАЗА | 1925 |

|

SU3637A1 |

| ПАРОВОЗНАЯ ТОПКА ДЛЯ ПЫЛЕОБРАЗНОГО ТОПЛИВА | 1926 |

|

SU6234A1 |

| Система автоматического регулирования процесса горения котла малой мощности с низкотемпературным кипящим слоем и способ ее работы | 2018 |

|

RU2692854C1 |

| СПОСОБ СЖИГАНИЯ ТВЕРДОГО ТОПЛИВА И ВЫСОКОТЕМПЕРАТУРНЫЙ РЕАКТОР С ПАРОВОДОГРЕЙНЫМ КОТЛОМ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2663435C1 |

| ОТОПИТЕЛЬНЫЙ КОТЕЛ | 2005 |

|

RU2285208C1 |

| РОТОРНЫЙ ПАРОГАЗОВЫЙ ДВИГАТЕЛЬ | 2024 |

|

RU2839800C1 |

| ГАЗОГЕНЕРАТОР ДЛЯ ГАЗИФИКАЦИИ ВЛАЖНОГО ТОПЛИВА | 2010 |

|

RU2453768C1 |

1. Теплосиловая установка для локомотивов, приводимых в действие парогазом, получаемым путем сжигания в отдельной камере (топке) твердого топлива и последующего введения в продукты горения воды, в целях получения парогаза, для очистки продуктов горения в каковой установке применены фильтры, отличающаяся тем, что фильтры и смеситель продуктов горения с водой помещены в водяном пространстве котла, примыкающего одной стороной к камере (топке) сжигания топлива и предназначенного, за счет утилизации тепла, получаемого при охлаждении упомянутых элементов установки, для получения пара.

2. В установке по п. 1 применение снабженного керамической решеткой сухого фильтра с кусковым наполнителем.

3. В установке по пп. 1 и 2 применение тарельчатого смесителя 42 продуктов горения с водой.

4. В установке по пп. 1-3 применение для подачи топлива в камеру (топку) сжигания двух, синхронно работающих и расположенных взаимно перпендикулярно, шнеков.

5. В установке по пп. 1-4 применение двухцилиндрового воздушного компрессора, из каждого цилиндра которого воздух отдельным трубопроводом подается в топку.

6. В установке по пп. 1-5 водяной насос для подачи воды в смесители, отличающийся тем, что для регулирования количества подаваемой воды рабочий объем цилиндра выполнен переменной величины.

Авторы

Даты

1940-03-31—Публикация

1937-11-25—Подача