Изобретение относится к теплотехнике и может быть использовано в котельных установках.

Известен «Водонагревательный котел на твердом топливе» RU 160739 [1], содержащий камеру сгорания, в двойной стенке которой сформирована емкость, заполненная теплоносителем. Котел оснащен отверстием выхода дыма, отверстиями загрузки топлива и удаления золы, патрубки подвода и отвода воды. В верхней части камеры сгорания расположена цилиндрическая вставка - камера, на дне камеры расположено отверстие, в которое вставлена свободно перемещающаяся вверх-вниз труба подачи воздуха, выполненная в виде телескопической конструкции, заканчивающаяся распределителем воздуха.

Недостатками известной конструкции является невозможность обеспечения непрерывного режима работы.

Наиболее близким к заявляемому техническому решению является «Способ сжигания твердого топлива и пароводогрейный котел для его осуществления» RU 2543922 [2], включающий подачу в верхнюю часть топки твердого кускового топлива, удаление твердых продуктов сгорания из нижней части топки, подачу окислителя в топку через колосники, передачу тепла от сжигания теплообменной системе с теплообменниками с жидким теплоносителем, отвод дымовых газов.

Известный способ сжигания твердого топлива обладает возможностью непрерывной работы котла.

Недостатком известной конструкции является низкая надежность и долговечность, обусловленная выгоранием колосника. Недостатком также является низкая температура в топке, приводящая к неполному сгоранию топлива и снижению энергоэффективности. Недостатком также является повышенная избирательность к энергетической ценности топлива.

Техническим результатом предлагаемого изобретения является повышение надежности и долговечности, повышение энергоэффективности, расширение используемых видов топлива, в том числе низкоэнергетических.

Технический результат достигается тем, что способ сжигания твердого топлива, включающий подачу в верхнюю часть топки твердого кускового топлива, удаление твердых продуктов сгорания (шлака и золы) из нижней части топки, подачу окислителя в топку через колосники, передачу тепла от сжигания теплообменной системе с теплообменниками с жидким теплоносителем, отвод дымовых газов, характеризуется тем, что колосник выполнен из вертикальных труб с теплоносителем, расположенных в центре топки, подачу газового окислителя производят по вертикальной трубе внутрь колосника, выход продуктов сгорания осуществляют через боковые стенки топки, выполненные из огнеупорного материала с каналами прохода газов.

Способ реализуется высокотемпературным реактором с пароводогрейным котлом, содержащим корпус, топку, колосник с устройством подачи (газообразного) окислителя, вертикальные теплообменные трубы, устройство подачи топлива, расположенное выше топки, устройство удаления твердых продуктов сгорания (золы, шлака), расположенное ниже топки, устройство удаления газообразных продуктов горения, характеризующимся тем, что колосник выполнен из вертикальных труб с теплоносителем, расположенных вдоль цилиндрической поверхности с вертикальной образующей в центре топки, подачу газообразного окислителя производят внутрь колосника, выход газообразных продуктов (полного или неполного) сгорания осуществляют через боковую (например, цилиндрическую) стенку топки, выполненную из огнеупорного материала с каналами прохода газов.

Боковая (наружная, внешняя) цилиндрическая по существу стенка топки может выполняться из вертикально ориентированных блоков шамотного кирпича, с вертикальными каналами между блоками, на внешней стороне блоков (рядом с каналами) расположены теплообменники и камера дожигания. Указанное выполнение позволяет дополнительно поднять температуру внутри топки, что способствует более полному сгоранию топлива и повышению эффективности устройства в целом.

Подача газообразного окислителя может производиться по вертикальной трубе, расположенной в центре бункера, что позволит подводить окислитель (например, воздух) к топке без помех вертикальному движению топлива.

Вертикальные трубы колосника могут снабжаться лопатками, соединенными с наружными частями (вертикальных) труб. Лопатки укрепляют механически трубы колосника и улучшают теплоотвод из топки.

Колосники могут выполняться с возможностью кругового перемещения и снабжаться приводом для кругового периодического перемещения в горизонтальной плоскости, что способствует облегчению вертикального под воздействием силы тяжести перемещения вниз топлива внутри топки.

Устройство удаления твердых продуктов сгорания (золы, шлака) может быть выполнено в виде зольной камеры с теплообменником охлаждения золы. Наличие зольной камеры с теплообменником охлаждения золы позволит снизить пожароопасность и повысить энергоэффективность устройства.

Теплообменники для отходящих газов могут быть типа «труба в трубе», расположены вокруг реактора с нижним и верхним коллекторами. Теплообменники указанного типа достаточно компактны и эффективны.

Реактор может дополнительно содержать секторный затвор, содержащий подвижные и неподвижные пластины, расположенный в нижней части зольника. Наличие секторного затвора позволит регулировать удаление твердых отходов горения и расход топлива в целом.

Привод кругового периодического перемещения колосника может быть соединен с приводом поворота секторного затвора зольника, что позволит обойтись одним приводом и для секторного затвора зольника и для колосника.

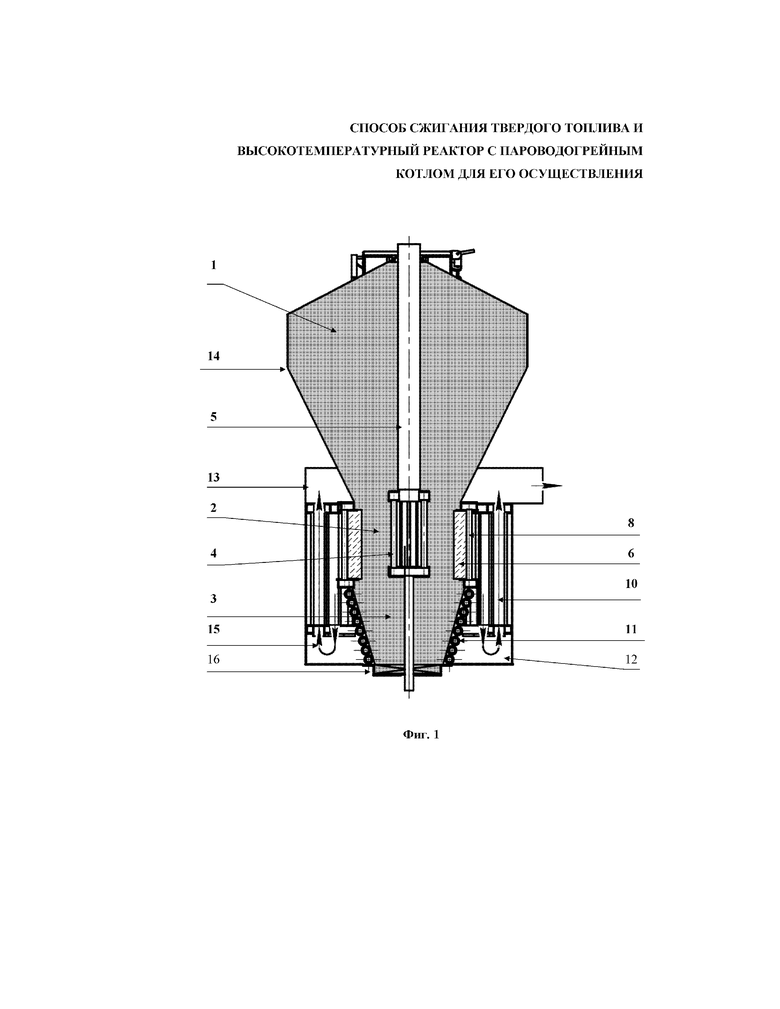

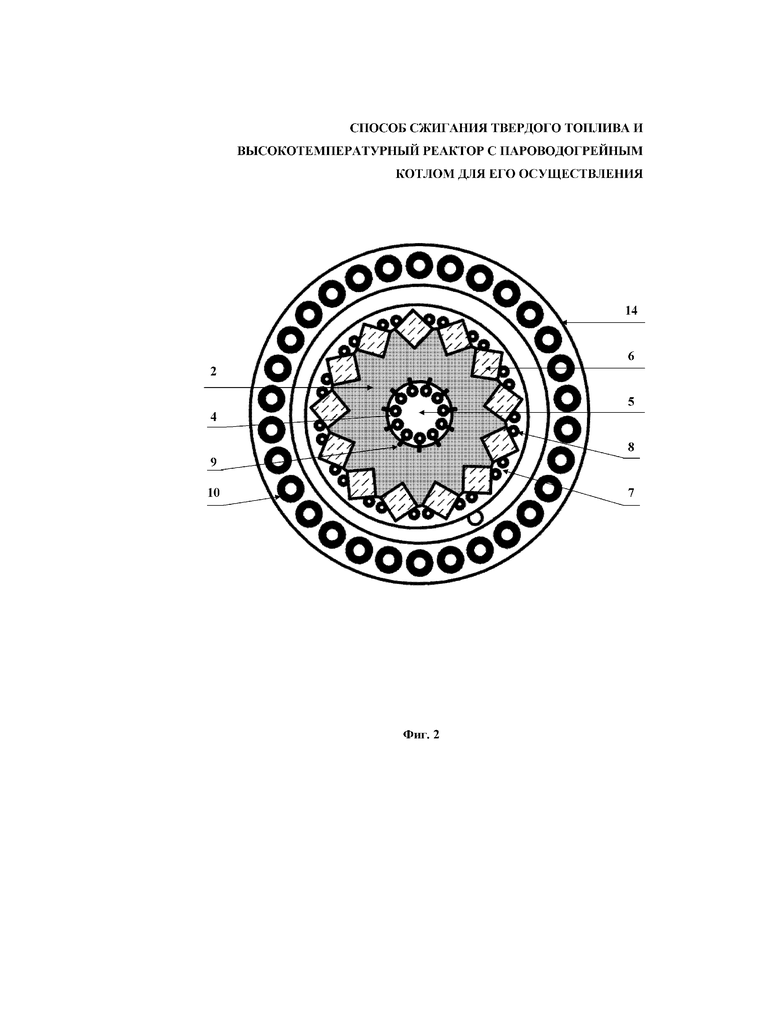

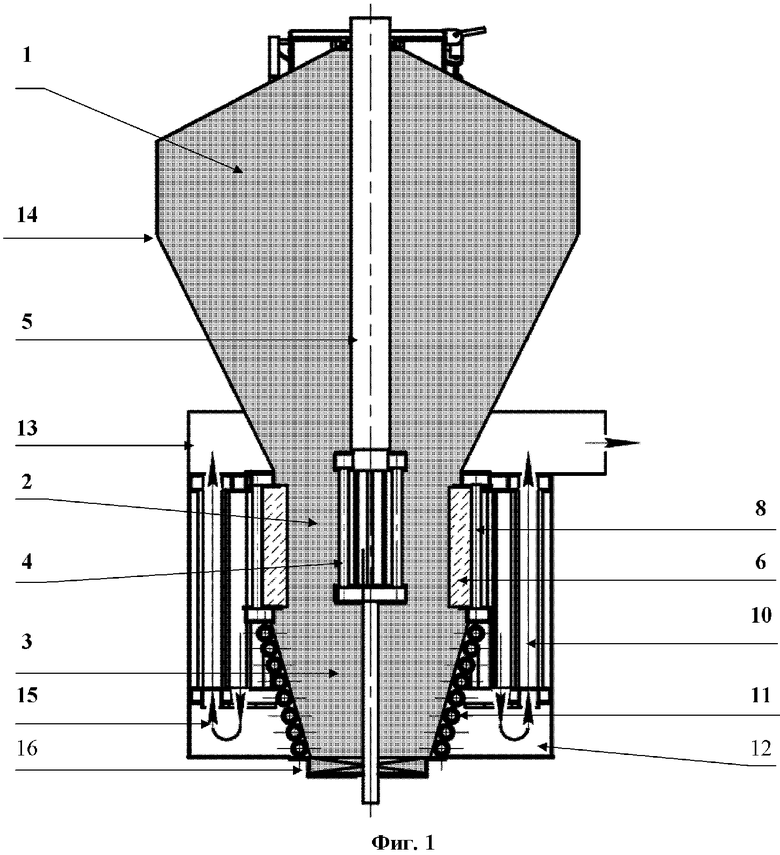

На фиг. 1 изображен поперечный частичный продольный, на фиг. 2 - частичный горизонтальный разрез топки пароводогрейного котла, реализующего заявленный способ, где:

1 - бункер с топливом;

2 - топка;

3 - зольная камера;

4 - колосник;

5 - груба подачи окислителя;

6 - боковая стенка топки из огнеупорного материала;

7 - каналы для прохода газов частичного сгорания;

8 - трубчатый теплообменник камеры дожигания;

9 - лопатки на колосниках;

10 - теплообменник для отходящих газов;

11 - теплообменник охлаждения золы;

12 - первый коллектор;

13 - второй коллектор;

14 - корпус;

15 - направление движения дымовых газов;

16 - секторный затвор шлака.

Устройство пароводогрейного котла, использующего способ по П. 1, действует следующим образом: Устройство заключено в корпус 14. Из бункера 1, расположенного в верхней части корпуса твердое топливо, например уголь, подается за счет гравитации в вертикальную топку 2, находящуюся в центре котла, ограниченную колосником 4 и боковой стенкой топки из огнеупорного материала 6 с каналами для прохода газов 7. Воздух подается через бункер вниз по трубе подачи окислителя 5 и поступает через зазоры между трубами колосника в топку.

Горящий слой топлива ограничен снаружи вертикально расположенным по периметру боковой стенкой из огнеупорного материала 6, например, из шамотного кирпича, удерживаемого трубчатым теплообменником камеры дожигания 8. Теплообменник для отходящих (полностью сгоревших) газов 10 выполнен в виде теплообменника «труба в трубе». Зольная камера 3 (зольник) расположена под топкой, в нее под действием силы тяжести поступают твердые продукты горения.

Центральный ряд труб колосника имеет привод для возвратно поступательного вращения (не показан). На трубах колосника могут быть предусмотрены вертикальные лопатки 9. Это увеличивает их поверхность, защищает от абразивного износа, устраняет коксование каменного угля для его свободного продвижения под собственным весом из бункера в зону горения и обеспечивает его удаление в виде шлака из зольной камеры 3. Шлак высыпается из зольной камеры в виде мелкого размолотого порошка в момент совмещения секторов отверстий при вращении одной пластины секторного затвора шлака 16, закрепленной на колоснике, осуществляющего возвратно-поступательное вращение, с отверстием второй неподвижной пластины с таким же сквозным сектором.

Внутреннюю часть топки 2, ограниченную снаружи боковой стенкой 6 с каналами 7, можно условно разделить на две зоны горения. Появляющиеся из бункера первые порции твердого топлива разогреваются с наружной стороны, что приводит к активному выделению пиролизных газов, а в нижней ее части происходит полное догорание двигающегося вниз и перемешиваемого колосником, топлива. Пиролизные газы сгорают на внешней стороне боковой стенки 6, куда подается дополнительный поток окислителя любым известным способом.

Наличие массивной облицовки из раскаленного огнеупора по всей высоте топочной камеры создает высокую температуру по всей вертикально расположенной цилиндрической зоне горения угля во время его продвижения вниз, что обеспечивает полное сгорание топлива. Трубы теплообменника камеры дожигания 8, удерживающие кирпичи огнеупора, не охлаждают зону горения т.к они находятся за кирпичами, на которых отмечается высокий градиент температур. С другой стороны, минимальное расстояние указанных труб от непосредственных языков вылетающего пламени позволяет снимать максимальную удельную мощность теплового потока, что повышает эффективность устройства.

Теплообменник 8 удлинен в нижней его части для максимально полной отдачи энергии от дымовых газов теплообменникам, расположенным в зоне горения топлива. Газы, теряя энергию, опускаются в нижнюю часть котла, где собираются в первом коллекторе 12, проходят через трубчатый теплообменник для отходящих газов 10 и собираются во втором коллекторе 13 для удаления через дымовую трубу (не показана). Направление движения газов показано поз. 15.

Теплообменник охлаждения золы 11 отбирает все тепло от шлака перед его удалением, что снижает температуру шлака до комнатной и повышает кпд котла.

Технический результат - повышение надежности и долговечности обусловлен охлаждением труб колосника жидким теплоносителем, охлаждение предотвращает выгорание колосника и предотвращает его закоксовывание, что приводит к повышению надежности устройства.

Технический результат - повышение энергоэффективности достигается более высокой температурой внутри топки, что приводит к более полному сгоранию топлива.

Технический результат - расширение используемых видов топлива достигается возможностью использовать низкоэнергетические виды топлива, например, дерево, некоторые виды бытовых отходов, благодаря относительно теплоизолированной топке, позволяющей поддерживать горение и при более низкоэнергетических видах топлива, по сравнению с каменным углем.

Промышленное применение. Способ и устройство могут с успехом применяться для строительства и использования, например, пароводогрейных котлов, использующих различные виды твердого кускового топлива.

Изобретение относится к теплотехнике и может быть использовано в котельных установках. Способ сжигания твердого топлива включает подачу в верхнюю часть топки твердого кускового топлива, удаление твердых продуктов сгорания из нижней части топки, подачу окислителя в топку через колосники, передачу тепла от сжигания теплообменной системе с теплообменниками с жидким теплоносителем, отвод дымовых газов. Колосник выполнен из вертикальных труб с теплоносителем, расположенных в центре топки, подачу газового окислителя производят по вертикальной трубе внутрь колосника, выход продуктов сгорания осуществляют через боковые стенки топки, выполненные из огнеупорного материала с каналами прохода газов. Технический результат - повышение надежности и долговечности, повышение энергоэффективности, расширение используемых видов топлива, в том числе низкоэнергетических. 2 н. и 8 з.п. ф-лы, 2 ил.

1. Способ сжигания твердого топлива, включающий подачу в верхнюю часть топки твердого кускового топлива, удаление твердых продуктов сгорания из нижней части топки, подачу окислителя в топку через колосники, передачу тепла от сжигания теплообменной системе с теплообменниками с жидким теплоносителем, отвод дымовых газов, отличающийся тем, что колосник выполнен из вертикальных труб с теплоносителем, расположенных вдоль цилиндрической поверхности с вертикальной образующей в центре топки, подачу газового окислителя производят по вертикальной трубе внутрь колосника, выход продуктов сгорания осуществляют через боковые стенки топки, выполненные из огнеупорного материала с каналами прохода газов.

2. Высокотемпературный реактор с пароводогрейным котлом, содержащий корпус, топку, колосник с устройством подачи окислителя, вертикальные теплообменные трубы, устройство подачи топлива, расположенное выше топки, устройство удаления твердых продуктов сгорания, расположенное ниже топки, устройство удаления газообразных продуктов горения, отличающийся тем, что колосник выполнен из вертикальных труб с теплоносителем, расположенных вдоль цилиндрической поверхности с вертикальной образующей в центре топки, подачу газового окислителя производят внутрь колосника, выход газообразных продуктов сгорания осуществляют через боковую стенку топки, выполненную из огнеупорного материала с каналами прохода газов.

3. Реактор по п. 2, отличающийся тем, что боковая цилиндрическая, по существу, стенка топки выполнена из вертикально ориентированных блоков шамотного кирпича с вертикальными каналами между блоками, рядом с каналами, на внешней стороне блоков расположены теплообменники и камера дожигания.

4. Реактор по п. 2, отличающийся тем, что подачу газообразного окислителя производят по вертикальной трубе, расположенной в центре бункера.

5. Реактор по п. 2, отличающийся тем, что вертикальные трубы колосника снабжены лопатками, соединенными с наружными частями труб.

6. Реактор по п. 2, отличающийся тем, что колосники выполнены с возможностью кругового перемещения и снабжены приводом для кругового периодического перемещения в горизонтальной плоскости.

7. Реактор по п. 2, отличающийся тем, что устройство удаления твердых продуктов сгорания выполнено в виде зольной камеры с теплообменником охлаждения золы.

8. Реактор по п. 2, отличающийся тем, что теплообменники для отходящих газов типа «труба в трубе» расположены вокруг реактора с нижним и верхним коллекторами.

9. Реактор по п. 2, отличающийся тем, что дополнительно содержит секторный затвор, содержащий подвижные и неподвижные пластины, расположенный в нижней части зольника.

10. Реактор по п. 2, отличающийся тем, что привод поворота колосника соединен с приводом поворота секторного затвора зольника.

| СПОСОБ СЖИГАНИЯ ТВЕРДОГО ТОПЛИВА И ПАРОВОДОГРЕЙНЫЙ КОТЕЛ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2543922C1 |

| Устройство для сжигания недробленного твердого топлива | 1988 |

|

SU1638446A1 |

| 0 |

|

SU153177A1 | |

| Топка отопительного котла | 1987 |

|

SU1483229A1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ЦИНКОВЫХ БЕЛИЛ | 1994 |

|

RU2091414C1 |

Авторы

Даты

2018-08-06—Публикация

2017-09-13—Подача