Изобретение относится к технике те мообработки и может быть использовано в гидрометаллургической, цементной, х мической и других отраслях промьаиленности. Известна установка для термообрабо ки дисперсных материалов, содержащая вращающийся барабан с подпорным кольцетл, размещенным от- загрузочного торца на расстоянии, равном 0,5-1,2 диаметра барабана, и подсоединенньлй к за грузочному торцу последнего циклонный теплообменник-осадитель с течкой пода чи осаждённого материала внутрь бараб на за подпорное кольцо l . Эта установка работает следующим образом. .. : Термообрабатываемый материал подают через загрузочный торец барабана и на участке последнего до подпорного кольца осуществляют сушку материала в противотоке с теплоносителем. Уносимый газом из барабана материал поступает в циклонный теплообменник-осадитель и возвращается затем по течке внутрь барабана за подпорное кольцо для проведения дальнейшей тер мообработки. Недостатком известной установки яв ляется неравномерность распределения материала по сечению и длине барабана -в зоне сушки, что снижает интенсивность процесса термообработки. Цель изобретения - интенсификация процесса термообработки. Это достигается тем, что на участке внутренней поверхности барабана, ограниченном подпорным кольцом, укреплены в шахматном порядке пересыпные полки, разделенные на ряды кольцевыми перегородками, а теплообменниКосадитель соединен с загрузочным торцск барабана с помощью газоотводящего патрубка. Кроме того, полки в нечетных рядах расположены с шагом, меньшим в два раза по сравнению с шагом в четных рядах, составляющих, преимущественно 45С, Свободные концы полок отогнуты под углом 30 к радиусу барабана и высота полок составляет 0,3 его диаметра, перегиб полок в нечетных рядах размещен от внутренней поверхности барабана на расстоянии равнсм 0,2 его диаметра, а в четных рядах - 0,07 этой величины. Предпочтительно, что центральные отверстия в кольцевых перегородках имеют диаметр, равный 0,6 диаметра

барабана, а гаэоотводящий патрубок имеет проходное сечение, составляющее 0,36 от сечения барабана на его загрузочном торце, ,

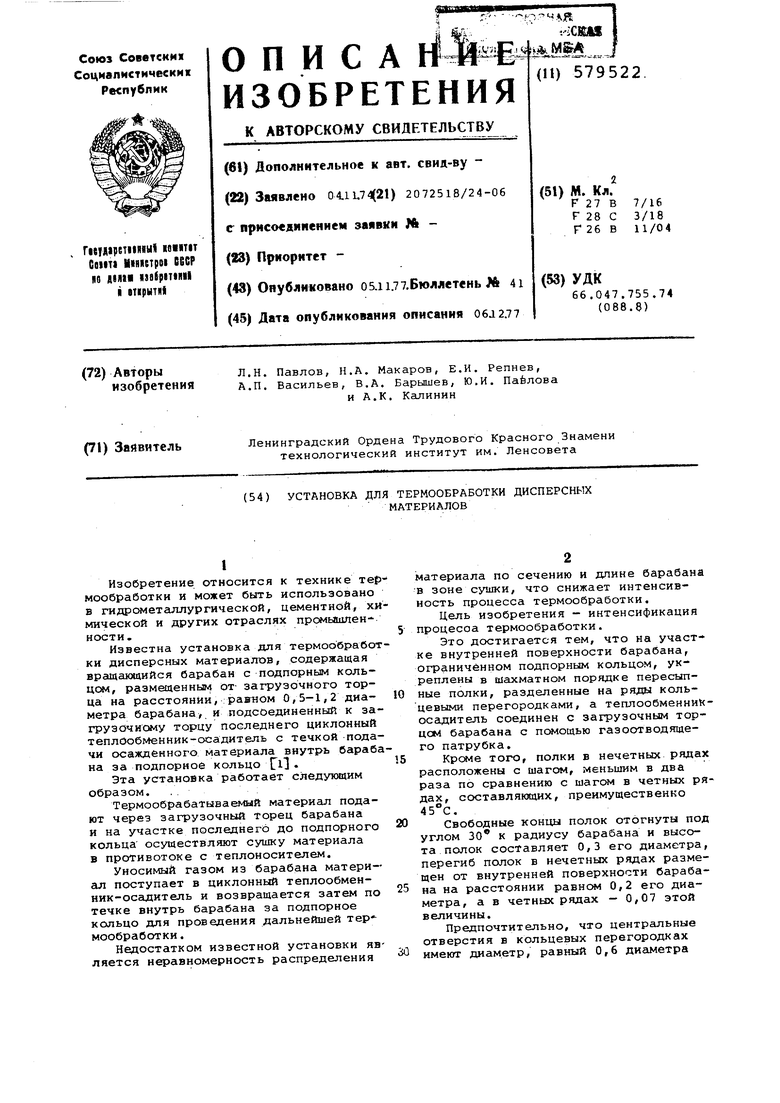

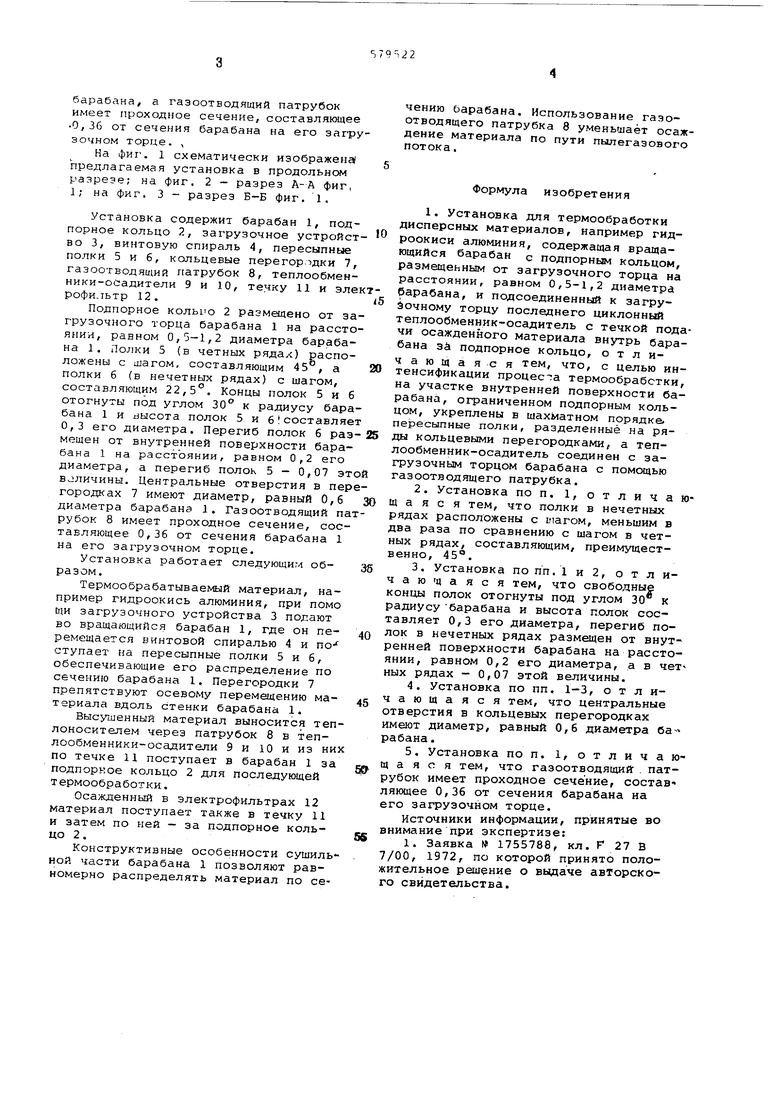

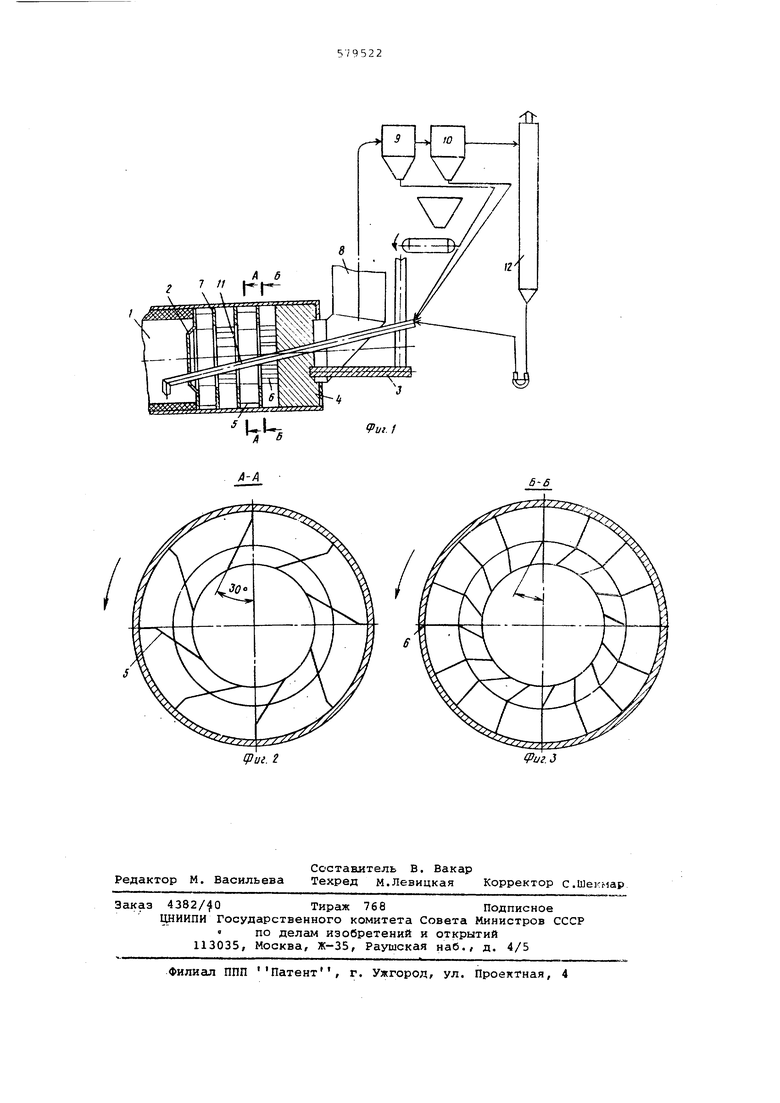

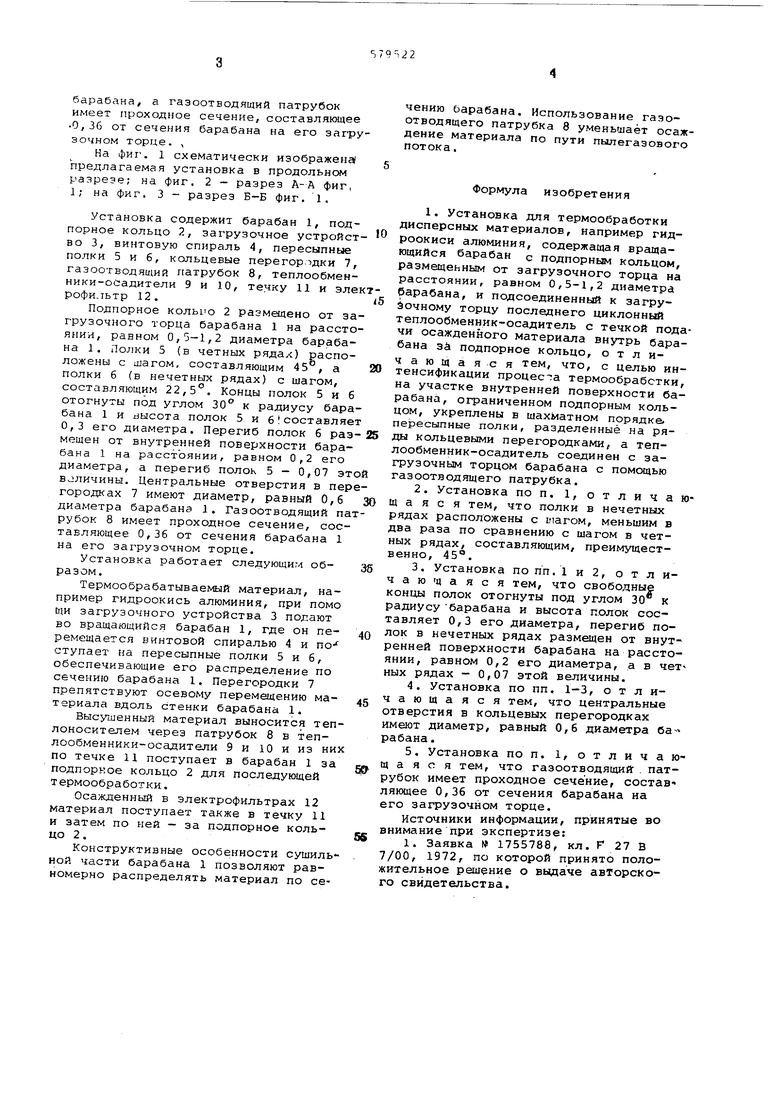

На фиг. 1 схематически изображена/ предлагаемая установка в продольном разрезе; на фиг. 2 разрез А-А фиг, 1; на фиг. 3 - разрез Б-Б фиг. 1.

Установка содержит барабан 1, подпорное кольцо 2, загрузочное устройство 3, винтовую спираль 4, пересыпные полки 5 и б, кольцевые перегор.дки 7, газоотводящий патрубок 8, теплообменники-осадители 9 и 10, течку 11 и элекрофильтр 12.

Подпорное колыю 2 размещено от загрузочного торца барабана 1 на расстоянии, равном 0,5-1,2 диаметра барабана 1. Полки 5 (в четных рядах) расположены с шагом, составляющим 45 , а полки 6 (в нечетных рядах) с шагом, составляющим 22,5°. Концы полок 5 и б отогнуты под углом 30° к радиусу барабана 1 и высота полок 5 и б составляет 0,3 его диаметра. Перегиб полок б размещен от внутренней поверхности барабана 1 на расстгоянии, равном 0,2 его диаметра, а перегиб полок 5 - 0,07 это величины. Центральные отверстия в перегородках 7 имеют диаметр, равный 0,6 диаметра барабана 1. Газоотводящий патрубок 8 имеет проходное сечение, составляющее 0,36 от сечения барабана 1 на его загрузочном торце.

Установка работает следующим образом.

Термообрабатываемый материал, например гидроокись алюминия, при помо щи загрузочного устройства 3 подают во вращающийся барабан 1, где он перемещается винтовой спиралью 4 и поступает на пересыпные полки 5 и б, обеспечивающие его распределение по сечению барабана I. Перегородки 7 препятствуют осевому перемещению материала вдоль стенки барабана 1.

Высушенный материал выносится теплоносителем через патрубок 8 в теплообменники-осадители 9 и Ю и из них по течке 11 поступает в барабан 1 за подпорное кольцо 2 для последующей термообработки.

Осажденный в электрофильтрах 12 материал поступает также в течку И и затем по ней - за подпорное кольцо 2.

Конструктивные особенности сушильной части барабана 1 позволяют равномерно распределять материал по сечению барабана. Использование газоотводящего патрубка 8 уменьшает осаждение материала по пути пылегазового потока.

Формула изобретения

1.Установка для термообработки дисперсных материалов, например гидроокиси алюминия, содержащая вращающийся барабан с подпорным кольцом, размещенным от загрузочного торца на расстоянии, равном 0,5-1,2 диаметра барабана, и подсоединенный к загрузочному торцу последнего циклонный теплообменник-осадитель с течкой подачи осажденного материала внутрь барабана зй подпорное кольцо, отличающаяся тем, что, с целью интенсификации процесса термообработки, на участке внутренней поверхности барабана, ограниченном подпорным кольцом, укреплены в шахматном порядке, пересыпные полки, разделенные на ряды кольцевыми перегородками, а теплообменник-осадитель соединен с загрузочным торцом барабана с помощью газоотводящего патрубка.

2.Установка по п. 1, отличащаяся тем, что полки в нечетных рядах расположены с DiaroM, меньшим в два раза по сравнению с шагом в четных рядах, составляющим, преимущественно, 45°.

3.Установка по пп. 1 и 2, отличающаяся тем, что свободные концы полок отогнуты под углом 30 к радиусубарабана и высота полок составляет 0,3 его диаметра, перегиб полок в нечетных рядах размещен от внутренней поверхности барабана на расстоянии, равном 0,2 его диаметра, а в ченых рядах - 0,07 этой величины.

4.Установка по пп. 1-3, отличающаяся тем, что центральные отверстия в кольцевых перегородках имеют диаметр, равный 0,6 диаметра барабана.

5.Установка по п. 1, отличащаяся тем, что Газоотводящий: , патрубок имеет проходное сечение, составляющее 0,36 от сечения барабана на

его загрузочном торце.

Источники информации, принятые во внимание при экспертизе:

1. Заявка № 1755788, кл. f 27 В 7/00, 1972, по которой принято положительное решение о выдаче авторского свидетельства.

Ю

АА

V

9иг.1

6-6

| название | год | авторы | номер документа |

|---|---|---|---|

| Тепломассообменный аппарат | 1981 |

|

SU966464A1 |

| БАРАБАННО-ВИНТОВОЙ СУШИЛЬНЫЙ АГРЕГАТ | 2005 |

|

RU2301385C1 |

| ПНЕВМАТИЧЕСКИЙ КЛАССИФИКАТОР | 2010 |

|

RU2451564C2 |

| БАРАБАННО-ВИНТОВОЙ СУШИЛЬНЫЙ АГРЕГАТ ДЛЯ СУШКИ ГРАНУЛИРОВАННЫХ И СЫПУЧИХ МАТЕРИАЛОВ | 2013 |

|

RU2545252C2 |

| КОНВЕКТИВНАЯ СУШИЛКА | 2008 |

|

RU2380631C1 |

| Тепломассообменный аппарат для сушки дисперсных материалов | 2021 |

|

RU2765844C1 |

| Гидравлический классификатор | 1988 |

|

SU1518011A1 |

| ЦЕНТРОБЕЖНАЯ МНОГОСТУПЕНЧАТАЯ ДРОБИЛКА | 1993 |

|

RU2053021C1 |

| ВОЗДУШНО-МЕХАНИЧЕСКИЙ СЕПАРАТОР ДЛЯ ДРОБИ | 1990 |

|

RU2010622C1 |

| Рекуператорный холодильник вращающейся печи | 1985 |

|

SU1237884A1 |

Авторы

Даты

1977-11-05—Публикация

1974-11-04—Подача