(54) СПОСОБ ПОЛУЧЕНИЯ ПОЛИОЛЕФИНОВ

Способ, согласно изобретению, применяется для получения любых полиолефинов в соответствии с известной технологией полимеризации олефинов под низким давлением, Б присутствии окиси хрома, органометаллических или других каталитических систем. Предпочтительно этот способ используется при получении полиэтилена на металлоорганических катализаторах.

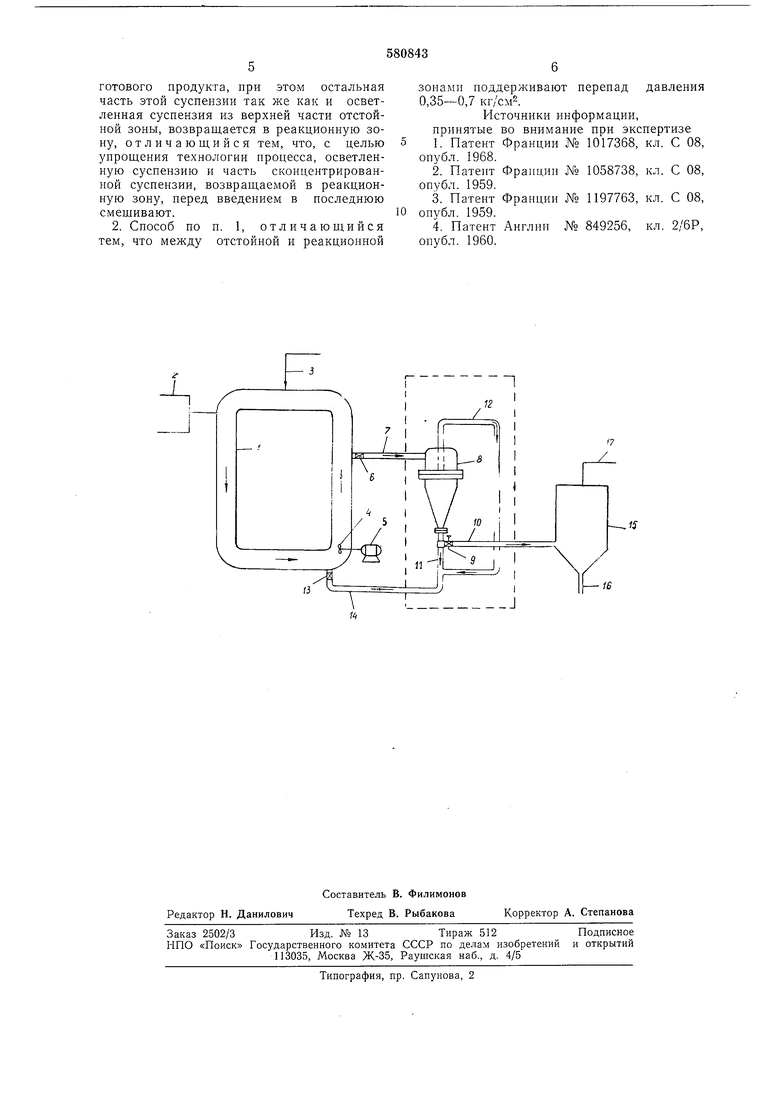

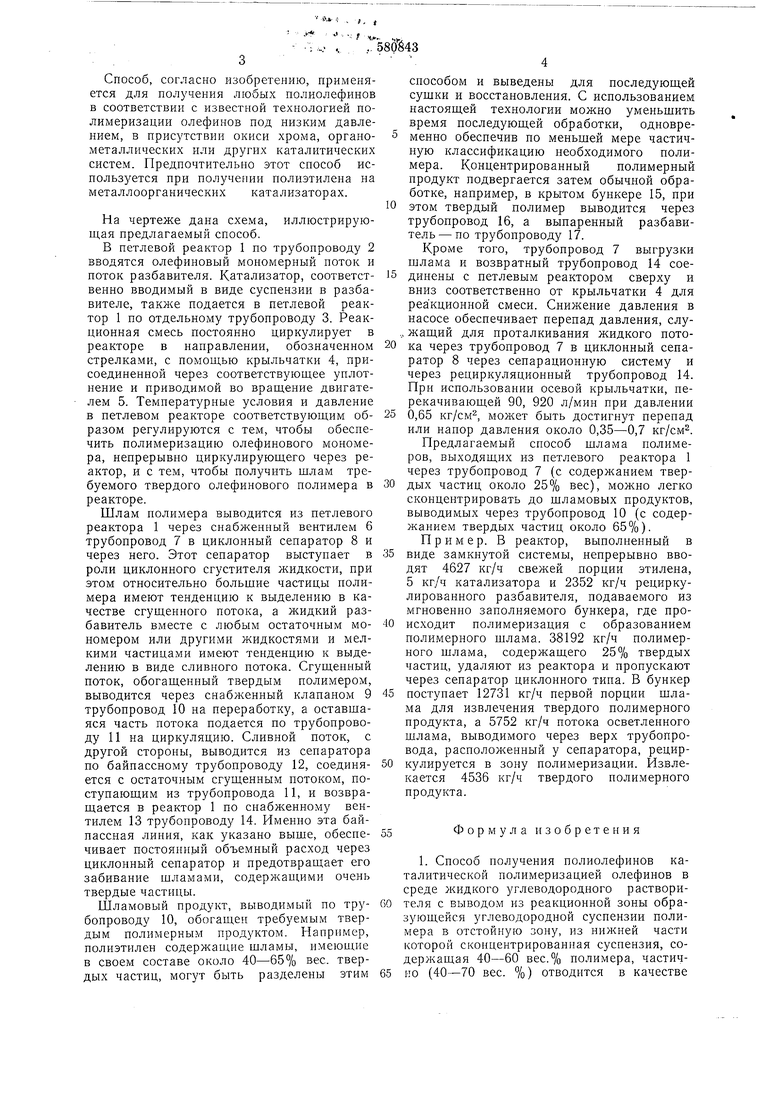

На чертеже дана схема, иллюстрирующая предлагаемый способ.

В петлевой реактор 1 по трубопроводу 2 вводятся олефииовый мономерный поток и поток разбавителя. Катализатор, соответственно вводимый в виде суспензии в разбавителе, также подается в петлевой реактор 1 по отдельному трубопроводу 3. Реакционная смесь постоянно циркулирует в реакторе в направлении, обозначенном стрелками, с помощью крыльчатки 4, присоединенной через соответствующее уплотнение и приводимой во вращение двигателем 5. Температурные условия и давление в петлевом реакторе соответствующим образом регулируются с тем, чтобы обеспечить полимеризацию олефинового мономера, непрерывно циркулирующего через реактор, и с тем, чтобы получить шлам требуемого твердого олефинового полимера в реакторе.

Шлам полимера выводится из петлевого реактора 1 через снабженный вентилем 6 трубопровод 7 в циклонный сепаратор 8 и через него. Этот сепаратор выступает в роли циклонного сгустителя жидкости, при этом относительно большие частицы цолимера имеют тенденцию к выделению в качестве сгушенного потока, а жидкий разбавитель вместе с любым остаточным мономером или другими жидкостями и мелкими частицами имеют тенденцию к выделению в виде сливного потока. Сгущенный поток, обогащенный твердым полимером, выводится через снабженный клапаном 9 трубопровод 10 на переработку, а оставшаяся часть потока подается по трубопроводу И на циркуляцию. Сливной поток, с другой стороны, выводится из сепаратора по байпассному трубопроводу 12, соединяется с остаточным сгущенным потоком, поступающим из трубопровода И, и возвращается в реактор 1 по снаблсенному вентилем 13 трубопроводу 14. Именно эта байпассиая линия, как указано выше, обеспечивает постоянный объемный расход через циклонный сепаратор и предотвращает его забивание шламами, содержащими очень твердые частицы.

Шламовый продукт, выводимый по трубопроводу 10, обогащен требуемым твердым полимерным продуктом. Например, полиэтилен содержан ие шламы, имеющие в своем составе около 40-65% вес. твердых частиц, могут быть разделены этим

585S43

способом и выведены для последующей сушки и восстановления. С использованием настоящей технологии можно уменьшить время последующей обработки, одновременно обеспечив по меньшей мере частичную классификацию необходимого полимера. Концентрированный полимерный продукт подвергается затем обычной обработке, например, в крытом бункере 15, при

этом твердый полимер выводится через трубопровод 16, а выпаренный разбавитель- по трубопроводу 17.

Кроме того, трубопровод 7 выгрузки шлама и возвратный трубопровод 14 соединены с петлевым реактором сверху и

вниз соответственно от крыльчатки 4 для

реакционной смеси. Снижение давления в

насосе обеспечивает перепад давления, служащий для проталкивания жидкого потока через трубопровод 7 в циклонный сепаратор 8 через сепарационную систему и через рециркуляционный трубопровод 14. При использовании осевой крыльчатки, перекачивающей 90, 920 л/мин при давлении

0,65 кг/см, может быть достигнут перепад или напор давления около 0,35-0,7 кг/см. Предлагаемый способ шлама полимеров, выходящих из петлевого реактора 1 через трубопровод 7 (с содержанием твердых частиц около 25% вес), можно легко сконцентрировать до шламовых продуктов, выводимых через трубопровод 10 (с содержанием твердых частиц около 65%).

Пример. В реактор, выполненный в

виде замкнутой системы, непрерывно вводят 4627 кг/ч свежей порции этилена, 5 КГ-/Ч катализатора и 2352 кг/ч рециркулированного разбавителя, подаваемого из мгновенно заполняемого бункера, где происходит полимеризация с образованием полимерного шлама. 38192 кг/ч полимерного шлама, содержащего 25% твердых частиц, удаляют из реактора и пропускают через сепаратор циклонного типа. В бункер

поступает 12731 кг/ч первой порции шлама для извлечения твердого полимерного продукта, а 5752 кг/ч потока осветленного шлама, выводимого через верх трубопровода, расположенный у сепаратора, рециркулируется в зону полимеризации. Извлекается 4536 кг/ч твердого полимерного продукта.

Формула изобретения

1. Способ получения полиолефинов каталитической полимеризацией олефинов в среде жидкого углеводородного растворителя с выводом из реакционной зоны образующейся углеводородной суспензии полимера в отстойную зону, из нижней части которой сконцентрированная суспензия, содержащая 40-60 вес.% полимера, частично (40-70 вес. %) отводится в качестве

готового продукта, при этом остальная часть этой суспензии так же как и осветлепная суспензия из верхней части отстойной зоны, возвращается в реакционную зону, отличаюш,ийся тем, что, с целью упрощения технологии процесса, осветленную суспензию и часть сконцентрированной суспензии, возвращаемой в реакционпую зону, перед введением в последнюю смешивают.

2. Способ по п. 1, отличающийся тем, что между отстойной и реакционной

зонами поддерживают перепад давления 0,35-0,7 кг/см.

Источники информации, принятые во внимание при экспертизе 1. Патент Франции № 1017368, кл. С 08, опубл. 1968.

2.Патент Франции № 1058738, кл. С 08, опубл. 1959.

3.Патент Франции № 1197763, кл. С 08, опубл. 1959.

4.Патент Англии № 849256, кл. 2/6Р, опубл. 1960.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИМЕРИЗАЦИЯ В СУСПЕНЗИИ С ВЫСОКИМ СОДЕРЖАНИЕМ ТВЕРДЫХ ЧАСТИЦ | 1998 |

|

RU2221812C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ ГАЗА И ТВЕРДОГО ВЕЩЕСТВА, ПРИМЕНЕНИЕ ДЛЯ РЕАКЦИЙ ПОЛИМЕРИЗАЦИИ | 2008 |

|

RU2475297C2 |

| СПОСОБ ГАЗОФАЗНОЙ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 2005 |

|

RU2374265C2 |

| ТЕХНОЛОГИЯ НЕПРЕРЫВНОГО ОТВОДА И РЕГУЛИРОВАНИЕ ДАВЛЕНИЯ В РЕАКТОРАХ ПОЛИМЕРИЗАЦИИ | 2011 |

|

RU2536204C2 |

| УГЛОВЫЕ И ГОРИЗОНТАЛЬНЫЕ КОНСТРУКЦИИ В ПЕТЛЕВОМ РЕАКТОРЕ | 2015 |

|

RU2681912C2 |

| СЖИМАЕМЫЙ ЖИДКИЙ РАЗБАВИТЕЛЬ ДЛЯ ПОЛИМЕРИЗАЦИИ ПОЛИОЛЕФИНОВ | 2011 |

|

RU2588142C2 |

| СИСТЕМА И СПОСОБ ОБРАБОТКИ ВЫХОДЯЩЕГО ПОТОКА РЕАКТОРА ПОСЛЕ ПОЛИМЕРИЗАЦИИ | 2018 |

|

RU2757045C2 |

| СУСПЕНЗИОННЫЙ СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ ЭТИЛЕНА НА ОСНОВЕ ПЕРЕРАБОТКИ СУСПЕНЗИОННОЙ СРЕДЫ | 2020 |

|

RU2786358C1 |

| СУСПЕНЗИОННЫЙ СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ ЭТИЛЕНА НА ОСНОВЕ СУШКИ ПОЛИМЕРНЫХ ЧАСТИЦ | 2020 |

|

RU2787996C1 |

| СПОСОБ ДЕГАЗАЦИИ И ПРИДАНИЯ ПРОМЕЖУТОЧНЫХ СВОЙСТВ ЧАСТИЧКАМ ПОЛИОЛЕФИНА, ПОЛУЧЕННЫМ ПРИ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 2013 |

|

RU2610541C2 |

JS

Г

1Б

J

Авторы

Даты

1977-11-15—Публикация

1973-04-28—Подача