Настоящее изобретение касается непрерывного способа газофазной полимеризации α-олефинов, осуществляемой в присутствии каталитической системы полимеризации, способ позволяет получать полиолефины, содержащие пониженное количество высокодисперсных полимерных частиц.

В частности, настоящее изобретение касается газофазного способа, где каталитическую систему полимеризации сначала подвергают стадии преполимеризации и полученный форполимер последовательно подают в газофазный реактор, имеющий взаимосвязанные зоны полимеризации.

Разработка катализаторов олефиновой полимеризации, обладающих высокой активностью и селективностью, в особенности, типа Циглера-Натта, и, более поздних, металлоценового типа, привела к широкому применению в промышленном масштабе способов, при которых полимеризацию олефинов проводят в газовой среде в присутствии твердого катализатора.

Широко используемой технологией для способов газофазной полимеризации является технология применения псевдоожиженного слоя, а также технология применения перемешанного слоя. Когда газофазную полимеризацию одного или более олефинов осуществляют в реакторе с псевдоожиженным слоем или с механически перемешанным слоем, полимер получают в форме гранул, имеющих более или менее регулярную морфологию, в зависимости от морфологии катализатора; размеры гранул зависят от размеров частиц катализатора и от реакционных условий и обычно распределяются около среднего значения.

В обычных газофазных реакторах смешения или реакторах с псевдоожиженным слоем теплоту реакции отводят с помощью теплообменника, помещенного внутри реактора, или в рециркуляционной линии для не прореагировавших мономеров. Реагирующий полимерный слой состоит из полимерных частиц определенной геометрической формы и с заданным гранулометрическим распределением, преимущественно узким, обычно распределенным около значений, превышающих 500 мкм. Однако, недостаток, с которым обычно сталкиваются при осуществлении этих способов полимеризации, состоит в наличии значительного количества высокодисперсных полимерных частиц. Эти высокодисперсные частицы образуются либо уже существующими высокодисперсными частицами катализатора, либо при разрушении части самого катализатора. Указанные высокодисперсные частицы имеют тенденцию к налипанию или электростатическому прилипанию к трубам теплообменника, а также к налипанию или электростатическому прилипанию к внутренним стенкам полимеризационного реактора. Кроме того, высокодисперсные частицы растут в размерах при химическом взаимодействии, тем самым становясь причиной эффекта изоляции и меньшего теплообмена, что приводит к возникновению участков перегрева в реакторе.

Эти недостатки дополнительно усиливаются, когда газофазную полимеризацию олефинов проводят в присутствии высокоактивных каталитических систем, таких как системы, включающие реакционный продукт соединения алкил алюминия с соединением титана, нанесенным на галогенид магния в активной форме.

Как следствие, обычно наблюдается потеря в эффективности и однородности условий получения псевдоожиженного полимерного слоя. Например, может наблюдаться закупоривание системы разгрузки полимера. Кроме того, избыточная температура, вызванная участками перегрева в реакторе, может приводить к плавлению частиц с последующим образованием комков полимера, которые могут засорять газораспределительную пластину, размещенную на дне псевдоожиженного полимерного слоя. Все эти недостатки ведут к плохой стабильности процесса и могут приводить к вынужденным перерывам в осуществлении процесса полимеризации, связанным с удалением отложений, образовавшихся внутри реактора или внутри газовой рециркуляционной линии, даже по истечении относительно коротких промежутков времени.

Был предложен ряд решений, позволяющих избежать этих недостатков, либо путем воздействия на активность катализатора, либо, в качестве альтернативы, путем снижения или снятия электростатического напряжения внутри полимерного слоя.

EP 359 444 и США 4 739 015 описывают введение в полимеризационный реактор небольших количеств ингибитора с целью снижения скорости полимеризации олефина. Из числа ингибиторов полимеризации упоминаются этанол, метанол, этиленгликоль, пропиленгликоль и диэтиленгликоль. Эти соединения могут также быть использованы в количестве нескольких ч/млн по отношению к полимеру, чтобы не вызвать дезактивацию катализатора: при таких низких концентрациях указанные соединения не эффективны в отношении селективной дезактивации высокодисперсных каталитических частиц, тогда как при больших концентрациях полимеризация не происходит.

Были предложены альтернативные технические приемы, направленные на снижение или снятие электростатического напряжения, ответственного за явление перемещения и образования полимерных отложений на стенках реактора. Например, в США 4 803 251 описана группа химических добавок, создающих как положительные, так и отрицательные заряды в полимерном слое. Эти добавки подают в реактор в количестве, составляющем несколько ч/млн от доли мономера, чтобы предупредить образование нежелательных положительных и отрицательных зарядов. Применение антистатических средств также описано в EP 232 701 для способа получения полиэтилена сверхвысокой молекулярной массы (UHMWPE). Заявленные антистатические средства предупреждают образование поверхностных корок внутри реактора, но при этом полимеры этилена имеют достаточно низкую объемную плотность, и полученные из этих полимеров пленки содержат примеси в форме не расплавленных продуктов.

Другие способы снижения электростатического напряжения включают такие, как: (1) установка заземляющих устройств в псевдоожиженном слое; (2) ионизация газа или частиц посредством электрического разряда с целью генерации ионов, которые нейтрализуют электростатические заряды на частицах; (3) применение радиоактивных источников для создания излучения, способного генерировать ионы, которые нейтрализуют электростатические заряды на частицах. Однако, применение таких технологий в промышленном масштабе для полимеризации в реакторах с псевдоожиженным слоем обычно нецелесообразно и неудобно.

Новый способ газофазной полимеризации, который представляет газофазную технологию, альтернативную технологии применения реактора с псевдоожиженным слоем, как описано для получения олефиновых полимеров, представлен ранее заявителями в EP-B-1012195. Описанный способ полимеризации осуществляют в газофазном реакторе, имеющем взаимосвязанные зоны полимеризации, где растущие полимерные частицы проходят непрерывным потоком через первую восходящую зону полимеризации в условиях устойчивого псевдоожижения или транспортировки, покидают указанную восходящую зону полимеризации и поступают во вторую нисходящую зону полимеризации, через которую протекают в загустевшей форме под действием силы тяжести, покидают указанную нисходящую зону полимеризации и вновь поступают в восходящую зону полимеризации, таким образом устанавливается циркуляция полимера между двумя зонами полимеризации.

В настоящее время существует потребность в сведении к минимуму суммарных количеств высокодисперсных полимерных частиц, получаемых в указанном реакторе, что позволит, таким образом, улучшить распределение по размерам частиц полиолефинов, полученных по вышеуказанной газофазной технологии.

Заявителем неожиданно было обнаружено, что преполимеризация каталитической системы, а также способ подачи форполимера в зоны полимеризации указанного газофазного реактора, могут оказывать значительное влияние на конечное распределение по размерам частиц полученных порошкообразных олефинов. В частности, заявитель неожиданно обнаружил, что выполнение стадии преполимеризации при соответствующих режимах технологического процесса и подача форполимера определенным способом позволяют сводить к минимуму образование высокодисперсных полимерных частиц внутри реактора для газофазной полимеризации.

Таким образом, цель настоящего изобретения состоит в разработке способа газофазной полимеризации одного или более альфа-олефинов в присутствии каталитической системы, способ включает:

a) контактирование в непрерывном режиме одного или более указанных альфа-олефинов с указанной каталитической системой в реакторе для преполимеризации, где взаимодействие осуществляют в жидкой среде при интервале температур от 23 до 50°C;

b) непрерывную подачу форполимера, полученного на стадии a), в газофазный реактор, имеющий взаимосвязанные зоны полимеризации, где растущие полимерные частицы протекают восходящим потоком через первую восходящую зону полимеризации в условиях устойчивого псевдоожижения или транспортировки, покидают указанную восходящую зону полимеризации и поступают во вторую, нисходящую зону полимеризации, через которую двигаются нисходящим потоком под действием силы тяжести, покидают указанную нисходящую зону полимеризации и вновь поступают в восходящую зону полимеризации, таким образом устанавливается циркуляция полимера между восходящей зоной полимеризации и нисходящей зоной полимеризации,

где форполимер, полученный на стадии a), непрерывно подают в указанную зону восходящей полимеризации, характеризующуюся скоростью восходящего газового потока свыше 3,0 м/с.

Способ полимеризации по настоящему изобретению позволяет достигать оптимального распределения по размерам частиц полученного порошкообразно полиолефина. Фактически, процент высокодисперсного порошка сводится к минимуму по сравнению со случаем общепринятой полимеризации в газофазном реакторе с перемешиванием или псевдоожиженным слоем. Размер частиц обычно распределяется в пределах от 0,2 до 5,0 мм, при этом большинство частиц имеют средний размер в пределах 1,5-3,0 мм.

Определение "высокодисперсные частицы" относится к полимерным частицам, размером менее 0,3 мм, суммарное количество высокодисперсных частиц, полученных способом полимеризации по настоящему изобретению, составляет обычно менее 0,25 мас.%. Это является значительным преимуществом по сравнению с общепринятыми способами полимеризации в газовой или жидкой фазе, где суммарное количество порошкообразных продуктов со средним размером менее 0,3 мм составляет обычно около 1,0-3,0%.

Согласно способу по изобретению, стадию преполимеризации a) проводят в жидкой среде в реакторе любого типа. Поэтому, проточные реакторы с мешалкой (CSTR), а также петлевые реакторы, могут быть использованы для осуществления контакта олефиновых мономеров с каталитической системой полимеризации. Однако, преполимеризационную обработку предпочтительно осуществляют в жидкостном петлевом реакторе.

Что касается каталитической системы полимеризации, подаваемой на стадии a), могут быть использованы высокоактивные каталитические системы Циглера-Натта или металлоценового типа.

Каталитическая система Циглера-Натта включает катализаторы, полученные при взаимодействии соединения переходного металла, Ti, V, Zr, Cr и Hf, с металлоорганическим соединением элемента 1, 2 или 13 группы периодической таблицы.

Каталитическая система на основе металлоцена включает, по меньшей мере, соединение переходного металла, содержащее, по крайней мере, одну π-связь и, по меньшей мере, алюмоксан или соединение, способное образовывать катион алкилметаллоцена; необязательно, алюмоорганическое соединение.

Жидкая среда на стадии a) включает жидкий альфа-олефиновый мономер(ы), необязательно, с добавлением инертного углеводородного растворителя. Указанный углеводородный растворитель может быть либо ароматическим, таким как толуол, либо алифатическим, таким как пропан, гексан, гептан, изобутан, циклогексан и 2,2,4-триметилпентан. Количество углеводородного растворителя, если присутствует, составляет менее 40 мас.% по отношению к количеству альфа-олефинов, предпочтительно, менее 20 мас.%. Предпочтительно, стадию a) осуществляют в отсутствие инертных углеводородных растворителей (полимеризация в массе).

Стадию преполимеризации a) предпочтительно осуществляют при полном отсутствии молекулярно-массового регулятора, такого как водород. Альтернативно, в некоторых случаях, ограниченное количество водорода можно подавать в реактор для преполимеризации, при условии, что указанное количество не превышает 2000 об.ч./млн по отношению к суммарному количеству жидкого мономера. В результате, форполимер, полученный на стадии a), отличается высоким молекулярно-массовым распределением: характеристическая вязкость указанного форполимера обычно находится в пределах от 2,0 до 6,0 дл/г.

Среднее время пребывания на стадии a) по изобретению равно соотношению между объемом реактора для преполимеризации и объемной скоростью полимерной суспензии, выгружаемой из указанного реактора. Этот параметр обычно изменяется в пределах от 2 до 40 минут и может быть изменен путем увеличения или снижения выхода полимерной суспензии из преполимеризатора. Указанное время пребывания, предпочтительно, изменяется в пределах от 10 до 25 минут.

Как указано выше, рабочая температура на стадии a) обычно варьируется в интервале от 23 до 50°C и предпочтительный интервал составляет от 27 до 40°C. Доказано (смотри примеры сравнения), температура преполимеризации ниже 23°C недостаточна для обеспечения преимуществ способа по изобретению. Действительно, если стадию a) проводят при более низкой температуре, это вызывает существенное снижение суммарного количества высокодисперсных частиц, образующихся на последующей полимеризационной стадии b).

Степень полимеризации преполимеризованной каталитической системы, преимущественно, изменяется в пределах от 60 до 800 г на грамм твердого каталитического компонента, предпочтительно, от 150 до 400 г на грамм твердого каталитического компонента. Полимерную суспензию, содержащую преполимеризованную каталитическую систему, выгружают из реактора для преполимеризации, после чего непрерывно подают на полимеризационную стадию b).

Стадию b) осуществляют в газофазном реакторе, как описано заявителем ранее в EP 782587 и EP 1 012 195, где полимеризацию одного или более олефинов осуществляют в двух взаимосвязанных зонах полимеризации. В первой зоне полимеризации, называемой здесь «восходящая», налагаются определенные условия устойчивого псевдоожижения: это означает, что скорость псевдоожижающего газа больше, чем скорость переноса полимерных частиц. Термины "скорость переноса" и "состояние устойчивого псевдоожижения" хорошо известны из уровня техники; относительно определений, смотри, например, "D. Geldart, Gas Fluidisation Technology, page 155 et seq., J. Wiley & Sons Ltd., 1986".

Восходящая зона полимеризации действует в условиях устойчивого псевдоожиженного слоя, при которых приведенные скорости газа больше, чем средние критические скорости частиц, так что полимерные частицы увлекаются вверх потоком реагирующих мономеров. В восходящей зоне полимеризации устанавливается высокотурбулентный режим течения: это создает хороший коэффициент теплообмена между отдельными частицами и окружающим газом, а также гарантирует, что температура реакции будет сохраняться достаточно постоянной на протяжении реакционного слоя. Обычно, скорость псевдоожижающего газа, впрыскиваемого в восходящую зону полимеризации, зависит от плотности газа и распределения твердого продукта по размерам частиц. Эта скорость восходящего газа обычно может быть в пределах от 0,5 до 15 м/с, предпочтительно, от 0,8 до 5 м/с.

Во второй зоне полимеризации, здесь далее называемой «нисходящей», растущие полимерные частицы протекают нисходящим потоком в загустевшей форме под действием силы тяжести. Высокая плотность твердого продукта, которая приближается к объемной плотности полимера, является существенной особенностью второй зоны полимеризации. В этой зоне может быть достигнут положительный прирост давления в направлении потока, так что становится возможным вновь вводить полимер в восходящую зону полимеризации без помощи специальных механических средств. Таким образом, создается "петлевая" циркуляция, которая определяется балансом давлений между двумя зонами полимеризации и потерями напора, вносимыми в систему.

Согласно способу по изобретению, полимерную суспензию, содержащую преполимеризованную каталитическую систему, непрерывно подают в восходящую зону полимеризации, характеризующуюся скоростью восходящего газового потока свыше 3,0 м/с, предпочтительно, в пределах от 5,0 м/с до 15 м/с.

Скорости газа свыше 3,0 м/с обеспечивают оптимальный коэффициент теплообмена между впрыскиваемыми частицами форполимера и окружающим реагирующим газом, тем самым существенно снижая возможность распада форполимера непосредственно при введении в восходящую зону полимеризации. Как указано выше, стадию a) предпочтительно осуществляют при температуре, изменяющейся в пределах от 27 до 40°C, тогда как полимеризацию на стадии b) обычно осуществляют при температуре в пределах от 60 до 120°C. Поэтому, при подаче в восходящую зону полимеризации, жидкий мономер, пропитывающий поры форполимера, внезапно попадает в высокореакционную окружающую среду, где способен вступать во взаимодействие с последующим выделением тепла, образующегося при реакции полимеризации. Такое термическое напряжение может вызывать разрушение частиц форполимера с последующим образованием частиц с размером менее 0,3 мм (высокодисперсных частиц). Как показано на примерах сравнения, когда форполимер подают в восходящую зону полимеризации, характеризующуюся скоростью газа ниже 3 м/с, происходит значительное увеличение количества высокодисперсных частиц. Согласно первому варианту осуществления настоящего изобретения, восходящая зона полимеризации является однородной по высоте, так что скорость газа не существенно изменяется при прохождении через восходящую зону. В этом случае, преимущества по изобретению, касающиеся распределения по размерам частиц, т.е. минимизации высокодисперсных частиц, могут достигаться путем подачи преполимеризованной каталитической системы в любую зону по высоте восходящей зоны полимеризации при поддерживании скорости газа свыше 3 м/с.

Согласно второму и предпочтительному варианту осуществления, восходящая зона полимеризации не является однородной по высоте, а сужается и расширяется благодаря наличию одного или более препятствий. В этом случае скорость восходящего потока псевдоожижающего газа изменяется по высоте восходящей зоны полимеризации. Преполимеризованную каталитическую систему целесообразно подавать в соответствующие этому зоны, характеризующиеся скоростью газа свыше 3 м/с, тогда как в остальных восходящих зонах полимеризации скорость газа может также поддерживаться на уровне ниже 3 м/с. Форполимерную суспензию, поступающую со стадии a), предпочтительно подают в соответствующую нижнюю часть восходящей зоны полимеризации, где восходящая зона полимеризации конструируется уже, чем оставшаяся часть зоны.

Кроме того, в зависимости от целевого (со)полимера олефина, стадия полимеризации b) может быть осуществлена путем соответствующего регулирования условий полимеризации и концентрации мономеров в двух зонах полимеризации так, чтобы получать широкий ряд бимодальных гомополимеров и статистических сополимеров. С этой целью, на стадии b) газовая смесь, захватывающая полимерные частицы и выходящая из восходящей зоны полимеризации, может быть частично или полностью лишена возможности попадания в нисходящую зону полимеризации с целью получения двух различных по газовому составу зон. Это может быть достигнуто путем подачи газа и/или жидкой смеси в нисходящую зону полимеризации через трубопровод, помещенный в удобной части нисходящей зоны, предпочтительно, в верхней части. Указанная газовая и/или жидкая смесь должна иметь подходящий состав, отличный от состава газовой смеси, присутствующей в восходящей зоне полимеризации. Поток указанной газовой и/или жидкой смеси можно регулировать так, чтобы восходящий поток газа двигался противотоком по отношению к образующимся полимерным частицам, в особенности, в верхней части, выполняя роль барьера для газовой смеси, выходящей из восходящей зоны.

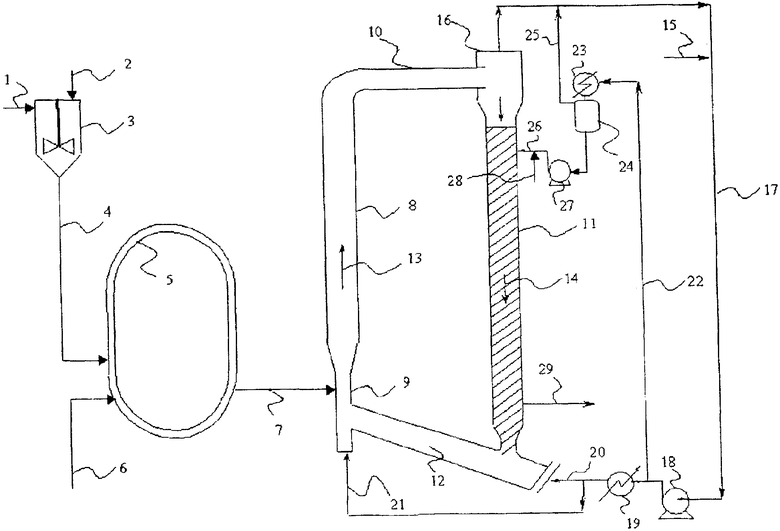

Далее настоящее изобретение описано подробно со ссылкой на чертеж, что используется в целях иллюстрации и не ограничивает рамки объема настоящего изобретения и приложенных пунктов.

Согласно варианту осуществления, представленному на чертеже, преполимеризационную обработку каталитической системы (стадия a) осуществляют в петлевом реакторе, тогда как стадию полимеризации b) выполняют в газофазном реакторе, имеющем взаимосвязанные зоны полимеризации, восходящая зона полимеризации имеет сужение в нижней части.

Твердый каталитический компонент 1, сокатализатор 2 и, необязательно, донорное соединение подают в емкость для предварительного контактирования 3 вместе с разбавителем, таким как пропан. Эти компоненты контактируют в емкости 3 при комнатной температуре в течение 5-60 минут.

Полученную каталитическую систему подают по трубопроводу 4 в петлевой реактор для преполимеризации 5 для осуществления стадии a) согласно вышеуказанным технологическим условиям. αα-Олефин подают в петлевой реактор 5 по трубопроводу 6.

Суспензию, содержащую частицы форполимера, выгружают из петлевого реактора 5 и подают по трубопроводу 7 в восходящую зону полимеризации 8 газофазного реактора, имеющего две взаимосвязанные зоны полимеризации, где стадию полимеризации b) осуществляют согласно вышеуказанным технологическим условиям. В частности, преполимеризованную каталитическую систему подают по трубопроводу 7 в суженную зону 9 указанной восходящей зоны 8, где, предпочтительно, скорость псевдоожижающего газа выдерживают при значении свыше 3 м/с.

Газофазный реактор включает восходящую зону полимеризации 8 и нисходящую зону полимеризации 11, где полимерные частицы протекают, соответственно, восходящим потоком, в условиях устойчивого псевдоожижения в направлении стрелки 13 и нисходящим потоком, под действием силы тяжести, в направлении стрелки 14. Восходящая зона полимеризации 8 и нисходящая зона полимеризации 11 соответственно взаимосвязаны соединительными отводами 10 и 12.

В указанном газофазном реакторе один или более олефиновых мономеров полимеризуют в присутствии водорода, в качестве регулятора молекулярной массы. С этой целью, газовую смесь, содержащую мономеры, водород и пропан в качестве разбавителя, подают в реактор по одному или более трубопроводам 15, соответственно размещенным в любой точке системы рециркуляции согласно известному для данной области уровню техники.

После прохождения через восходящую зону полимеризации 8 полимерные частицы и газовая смесь покидают восходящую зону полимеризации 8 и подаются в зону разделения твердое вещество/газ 16. Такое разделение твердое вещество/газ может быть осуществлено с применением общепринятых устройств для разделения, таких, как, например, центробежный сепаратор (циклон) аксиального, спирального, геликоидального или тангенциального типа.

Из зоны разделения 16 полимер поступает в нисходящую зону полимеризации 11. Газовую смесь, покидающую зону разделения 16, возвращают для повторного использования в восходящую зону полимеризации 8 посредством рециркуляционной линии 17, оборудованной устройствами для сжатия 18 и охлаждения 19.

После сжатия с помощью 18 и охлаждения посредством 19, рециркулирующий газ делят на два отдельных потока, первый поток направляют в соединительную зону 12 с помощью трубопровода 20, что способствует переносу полимерных частиц из нисходящей зоны полимеризации 11 в восходящую зону полимеризации 8. Второй поток рециркулирующего газа подают по трубопроводу 21 в нижнюю часть восходящей зоны полимеризации 8 для создания внутри суженной зоны 9 условий псевдоожижения, заявленных настоящей патентной заявкой.

Когда полимеры с различным составом или полимеры с бимодальным молекулярно-массовым распределением желательно получить на стадии полимеризации b), часть рециркулирующего газа трубопровода 17 направляют по трубопроводу 22 в конденсатор 23, где газовой поток охлаждают при температуре, вызывающей частичную конденсацию мономеров и инертных газов, таких как пропан. Разделительный резервуар 24 размещают ниже по потоку относительно конденсатора 23. Газовую смесь, обогащенную водородом, который собирается в верхней части резервуара 24, возвращают для повторного использования по трубопроводу 25 в рециркуляционную линию 17. Напротив, конденсированную жидкость подают в нисходящую зону полимеризации 11 по трубопроводу 26. Указанная жидкость может подаваться в нисходящую зону полимеризации 11 под действием силы тяжести при размещении резервуара 24 на подходящей высоте, либо любыми другими подходящими устройствами, такими как насос 27.

Добавочные компоненты, присутствие которых желательно в нисходящей зоне полимеризации 11, могут подаваться в виде жидкости по трубопроводу 28. Трубопровод 26 для подачи жидкого защитного материала размещается в верхней части нисходящей зоны полимеризации 11 и позволяет частично или полностью предохранять газовую смесь, выходящую из восходящей зоны полимеризации 8, от попадания в нисходящую зону полимеризации 11, с тем, чтобы получать две различные по газовому составу зоны, как описано ранее.

Полимер, получаемый из газофазного реактора на стадии b), выгружают из нижней части нисходящей зоны полимеризации 11 через отводящий трубопровод 29.

Способ газофазной полимеризации по изобретению делает возможным получение большого ряда порошкообразных олефинов, имеющих оптимальное распределение по размерам частиц при низком содержании высокодисперсных частиц. Примерами полимеров, которые могут быть получены, являются следующие:

- полиэтилены высокой плотности (HDPE), имеющие относительные плотности выше 0,940, включая гомополимеры и сополимеры этилена с α-олефинами, содержащими 3-12 атомов углерода;

- линейные полиэтилены низкой плотности (LLDPE), имеющие относительные плотности ниже 0,940, и очень низкой (VLDPE) плотности и ультранизкой (ULDPE) плотности, имеющие относительные плотности ниже 0,920 и вплоть до 0,880, состоящие из сополимеров этилена с одним или более α-олефинами, содержащими 3-12 атомов углерода;

- эластомерные терполимеры этилена и пропилена с незначительными долями диена или эластомерные сополимеры этилена и пропилена с содержанием звеньев, образованных этиленом, приблизительно в пределах от 30 до 70 мас.%;

- изотактический полипропилен и кристаллические сополимеры пропилена и этилена и/или других α-олефинов с содержанием звеньев, образованных пропиленом, свыше 85 мас.%;

- изотактические сополимеры пропилена и α-олефинов, таких как 1-бутен, с содержанием α-олефина до 30 мас.%;

- ударопрочные полимеры пропилена, полученные последовательной полимеризацией пропилена и смесей пропилена с этиленом, содержащих до 30 мас.% этилена;

- атактический полипропилен и аморфные сополимеры пропилена и этилена и/или других α-олефинов, содержащие свыше 70 мас.% звеньев, образованных пропиленом;

- полибутадиен и другие полидиеновые каучуки.

Вышеуказанный способ газофазной полимеризации может быть осуществлен в присутствии высокоактивной каталитической системы Циглера-Натта или металлоценового типа.

Каталитическая система Циглера-Натта включает катализаторы, полученные при взаимодействии соединения переходного металла 4-10 групп периодической таблицы элементов (новая форма) с металлоорганическим соединением элемента 1, 2 или 13 группы периодической таблицы элементов.

В частности, соединение переходного металла может быть выбрано из числа соединений Ti, V, Zr, Cr и Hf. Предпочтительными соединениями являются соединения формулы Ti(OR)nXy-n, в которых n изменяется в пределах от 0 до y; y означает валентность титана; X означает галоген и R означает углеводородную группу с 1-10 атомами углерода или COR группу. Из числа указанных соединений в особенности предпочтительными являются соединения титана, содержащие, по меньшей мере, одну связь Ti-галоген, такие как тетрагалогениды титана или галогеналкоголяты титана. Предпочтительными конкретными соединениями титана являются TiCl3, TiCl4,

Ti(OBu)4, Ti(OBu)Cl3, Ti(OBu)2Cl2, Ti(OBu)3Cl.

Предпочтительными металлоорганическими соединениями являются органо-Al-соединения и, в частности, Al-алкил-соединения. Алкил-Al-соединение, предпочтительно, выбирают из группы, включающей соединения триалкилалюминия, такого как, например, триэтилалюминий, триизобутилалюминий, три-н-бутилалюминий, три-н-гексилалюминий, н-гексилалюминий, три-н-октилалюминий. Можно также использовать алкилалюминийгалогениды, алкилалюминийгидриды или алкилалюминийсесквихлориды, такие как AlEt2Cl и Al2Et3Cl3, необязательно в смеси с указанными соединениями триалкилалюминия.

В особенности удобными, приводящими к высоким выходам, катализаторами ЦН являются те катализаторы, где соединение титана нанесено на галогенид магния в активной форме, которым, предпочтительно, является MgCl2 в активной форме.

Если целью является стереоспецифическая полимеризация пропилена или высших α-олефинов, в каталитический препарат могут быть добавлены внутренние электронодонорные соединения: такие соединения обычно выбирают из группы, включающей сложные эфиры, простые эфиры, амины и кетоны. В частности, предпочтительно применение соединений, относящихся к числу таких соединений, как простые 1,3-диэфиры, фталаты, бензоаты и сукцинаты.

Дальнейшие усовершенствования могут быть достигнуты с применением, в дополнение к внутреннему элекронодонору, присутствующему в твердом компоненте, элекронодонора (внешнего), добавленного к алюминийалкил-сокаталитическому компоненту или в реактор для полимеризации. Этот внешний элекронодонор может быть таким же как внутренний, либо отличным от внутреннего донора. Предпочтительно электронодоноры выбирают из алкоксисиланов формулы Ra 1Rb 2Si(OR3)c, где a и b означают целые числа от 0 до 2, c означает целое число от 1 до 3 и сумма (a+b+c) равна 4; R1, R2 и R3 означают радикалы: алкил, циклоалкил или арил с 1-18 атомами углерода. В особенности предпочтительны соединения кремния, в которых a равно 1, b равно 1, c равно 2, по меньшей мере, один из R1 и R2 выбирают из групп, включающих алкил, циклоалкил или арил с 3-10 атомами углерода, и R3 означает C1-C10-алкильную группу, особенно метил. Примерами таких предпочтительных соединений кремния являются метилциклогексилдиметоксисилан, дифенилдиметоксисилан, метилтретбутилдиметоксисилан, дициклопентилдиметоксисилан. Кроме того, предпочтительными также являются соединения кремния, в которых a равно 0, c равно 3, R2 означает разветвленную алкильную или циклоалкильную группу и R3 означает метил. Примерами таких предпочтительных соединений кремния являются циклогексилтриметоксисилан, третбутилтриметоксисилан и гексилтриметоксисилан.

Вышеперечисленные катализаторы демонстрируют, наряду с высокой полимеризационной активностью, также хорошие морфологические свойства, что делает указанные катализаторы в особенности удобными для способа газофазной полимеризации по изобретению.

Также каталитические системы на основе металлоценов могут быть использованы в способе по настоящему изобретению, эти катализаторы включают:

по меньшей мере, соединение переходного металла, содержащее, по крайней мере, одну π-связь;

по меньшей мере, алюмоксан или соединение, способное образовывать катион алкилметаллоцена; и,

необязательно, алюмоорганическое соединение.

Предпочтительным классом соединения металла, содержащего, по крайней мере, одну π-связь, являются соединения металлоцена следующей формулы (I):

где

M означает переходный металл, относящийся к 4, 5 группе или группам лантанидов или актинидов периодической таблицы элементов; предпочтительно, M означает цирконий, титан или гафний; заместители X, одинаковые или отличные друг от друга, означают моноанионные сигма-лиганды, выбираемые из группы, включающей водород, галоген, R6, OR6, OCOR6, SR6, NR6 2 и PR6 2, где R6 означает углеводородный радикал, содержащий от 1 до 40 атомов углерода; предпочтительно, заместители X выбирают из группы, включающей -Cl, -Br, -Me, -Et, -н-Bu, -втор-Bu, -Ph, -Bz,

-CH2SiMe3, -OEt, -OPr, -OBu, -OBz и -NMe2;

p означает целое число, равное степени окисления металла M минус 2;

n равно 0 или 1; когда n равно 0, мостик L отсутствует;

L означает двухвалентную углеводородную группу, содержащую от 1 до 40 атомов углерода, необязательно, содержащую до 5 атомов кремния, мостиковые Cp и A, предпочтительно, L означает двухвалентную углеводородную группу (ZR7 2)n; Z означает C, Si, и R7 группы, одинаковые или отличные друг от друга, означают водород или углеводородный радикал, содержащий от 1 до 40 атомов углерода;

более предпочтительно, L выбирают из группы, включающей Si(CH3)2, SiPh2, SiPhMe, SiMe(SiMe3), CH2, (CH2)2, (CH2)3 или C(CH3)2;

Cp означает замещенную или незамещенную циклопентадиенильную группу, необязательно конденсированную с одним или более замещенными или незамещенными, насыщенными, ненасыщенными или ароматическими циклами;

A имеет то же значение, что и Cp, или означает группу NR7,

-O, S, где R7 означает углеводородный радикал, содержащий от 1 до 40 атомов углерода;

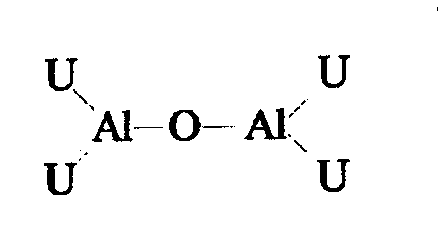

Алюмоксаны, используемые в качестве компонента b), означают линейные, разветвленные или циклические соединения, содержащие, по меньшей мере, одну группу типа:

где заместители U, одинаковые или различные, являются такими, как указано выше.

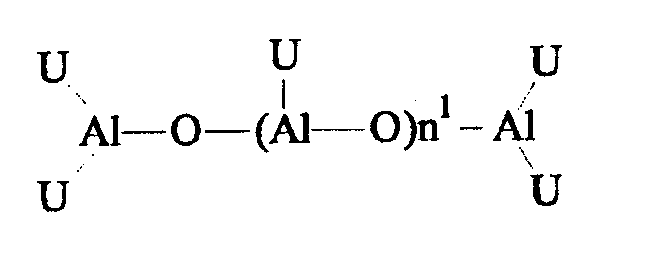

В частности, алюмоксаны формулы:

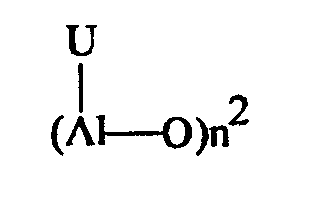

могут быть использованы в качестве линейных соединений, где n1 равно 0 или означает целое число от 1 до 40 и где U заместители, одинаковые или различные, означают атомы водорода, атомы галогенов, радикалы: С1-C20-алкил, C3-C20-циклалкил, C6-C20-арил, C7-C20-алкиларил или C7-C20-арилалкил, необязательно содержащие атомы кремния или германия, при условии, что, по меньшей мере, один U отличен от галогена и j изменяется в интервале от 0 до 1, принимая также значения нецелых чисел; или алюмоксаны формулы:

Могут быть использованы в случае циклических соединений, где n2 означает целое число от 2 до 40 и U заместители принимают вышеуказанные значения.

Следующие примеры дополнительно иллюстрируют настоящее изобретение, не ограничивая рамки объема и приложенных пунктов.

ПРИМЕРЫ

Общие условия полимеризации

Полимеризацию осуществляют непрерывным способом в установке для переработки, показанной на чертеже, включающей:

- емкость для предварительного контактирования, где предварительно смешивают различные каталитические компоненты;

- петлевой реактор для преполимеризации;

- реактор для газофазной полимеризации, имеющий взаимосвязанные зоны полимеризации.

Стадию a) по настоящему изобретению осуществляют в петлевом реакторе объемом 1 м3. Среднее время пребывания равно соотношению между объемом реактора и объемной скоростью полимерной суспензии, выгружаемой из петлевого реактора.

Стадию b) по настоящему изобретению осуществляют в реакторе для газофазной полимеризации, включающем первую восходящую зону полимеризации и вторую нисходящую зону полимеризации. Восходящая зона полимеризации имеет высоту 35 м и диаметр 1,8 м, тогда как нисходящая зона полимеризации имеет высоту 20 м и диаметр 1,1 м.

Пример 1

В качестве катализатора полимеризации используют катализатор Циглера-Натта, включающий:

- твердый каталитический компонент на основе титана, полученный по методике, описанной в EP 728 769, пример 5, строки 46-53, согласно которой в качестве внутреннего донорного соединения используют диизобутилфталат;

- триэтилалюминий (TEAL) в качестве сокатализатора;

- дициклопентилдиметоксисилан в качестве внешнего донора.

0,5 кг/ч твердого каталитического компонента на основе титана подают в емкость для предварительного контактирования, массовое соотношение TEAL/твердый компонент равно 4, массовое соотношение TEAL/внешний донор равно 28. Предварительный контакт вышеуказанных каталитических компонентов осуществляют в течение 10 минут при температуре 15°C.

Стадия a)

Каталитическую систему, выходящую из емкости для предварительного контактирования, непрерывно подают в петлевой реактор для преполимеризации вместе с 1600 кг/ч жидкого пропилена. Петлевой реактор эксплуатируют при полном отсутствии молекулярно-массового регулятора, при температуре 30°C и времени пребывания, равном 20 минут.

Полипропиленовую суспензию непрерывно выгружают из петлевого реактора. Выход при преполимеризации составляет около 370 г на грамм твердого каталитического компонента. Полученный полипропилен имеет характеристическую вязкость порядка 4,5 дл/г.

Стадия b)

Полипропиленовую суспензию, выходящую со стадии a), последовательно подают, как показано на чертеже, в нижнюю часть восходящей зоны полимеризации 8, отвечающей сужению 9, где скорость движущегося восходящим потоком псевдоожиженного мономера равна 6,0 м/с.

Полипропилен получают на стадии b) путем полимеризации газообразного пропилена в присутствии водорода в качестве молекулярно-массового регулятора и пропана в качестве инертного разбавителя. Как в восходящей зоне полимеризации 8, так и в нисходящей зоне полимеризации 11 соблюдаются следующие условия эксплуатации:

Газовый поток, содержащий пропилен, пропан и водород, протекает восходящим потоком по восходящей зоне полимеризации 8, где создаются условия устойчивого псевдоожижения: скорость восходящего газового потока поддерживается на уровне значения порядка 1,9 м/с.

Полипропиленовые частицы, выходящие из восходящей зоны полимеризации, подводятся по соединительному отводу 10 в зону разделения 16. Отделенный большей частью от газа полимер из этой зоны поступает в нисходящую зону полимеризации 11. Газовую смесь, покидающую зону разделения 16, возвращают для повторного использования в восходящую зону полимеризации 8 посредством рециркуляционной линии 17, оборудованной устройствами для сжатия 18 и охлаждения 19. Растущие частицы полипропилена протекают нисходящим потоком в нисходящую зону полимеризации в условиях "загустевания".

Скорость потока полимерных частиц, непрерывно рециркулирующих через две зоны полимеризации, составляет около 500 т/ч, тогда как около 20 т/ч полипропилена непрерывно выгружают из нижней части нисходящей зоны полимеризации через отводящий трубопровод 29.

Измеренное распределение по размерам частиц полученного полипропилена дает средний диаметр порядка 2,0 мм, и процент частиц с диаметром менее 0,3 мм (высокодисперсных частиц) равен 0,1%.

Пример 2

Стадия a)

Использована та же каталитическая система, что в примере 1, с тем отличием, что массовое соотношение TEAL/внешний донор равно 4.

Каталитическую систему, выходящую из емкости для предварительного контактирования, непрерывно подают в петлевой реактор для преполимеризации вместе с 1600 кг/ч жидкого пропилена. Петлевой реактор эксплуатируют при полном отсутствии молекулярно-массового регулятора, при температуре 27°C и времени пребывания, равном 20 минут.

Полипропиленовую суспензию непрерывно выгружают из петлевого реактора. Выход при преполимеризации составляет около 320 г на грамм твердого каталитического компонента. Полученный полипропилен имеет характеристическую вязкость порядка 3,8 дл/г.

Стадия b)

Полипропиленовую суспензию, выходящую со стадии a), последовательно подают, как показано на чертеже, в нижнюю часть восходящей зоны полимеризации 8, отвечающей сужению 9, где скорость движущегося восходящим потоком псевдоожиженного мономера равна 6,5 м/с.

Сополимер пропилен/этилен получают на стадии b) путем сополимеризации пропилена и этилена в присутствии водорода в качестве молекулярно-массового регулятора и пропана в качестве инертного разбавителя. Как в восходящей зоне полимеризации, так и в нисходящей зоне полимеризации соблюдаются следующие условия эксплуатации:

Газовый поток, содержащий пропилен, этилен, пропан и водород, протекает восходящим потоком по зоне 8, где создаются условия устойчивого псевдоожижения: скорость восходящего газового потока поддерживается на уровне значения порядка 2,0 м/с.

Сополимерные частицы, выходящие из восходящей зоны полимеризации, подводятся по соединительному отводу 10 в зону разделения 16. Отделенный большей частью от газа сополимер из этой зоны поступает в нисходящую зону полимеризации 11. Растущие частицы полипропилена протекают нисходящим потоком в нисходящую зону полимеризации в условиях "загустевания".

Скорость потока полимерных частиц, непрерывно рециркулирующих через две зоны полимеризации, составляет около 650 т/ч, тогда как около 20 т/ч полипропилена непрерывно выгружают из нижней части нисходящей зоны полимеризации через отводящий трубопровод 29.

Измеренное распределение по размерам частиц полученного сополимера пропилен/этилен дает средний диаметр порядка 1,9 мм, и процент частиц с диаметром менее 0,3 мм (высокодисперсных частиц) равен 0,15%.

Пример 3

В качестве катализатора полимеризации используют катализатор Циглера-Натта, включающий:

- твердый каталитический компонент на основе титана, полученный по методике, описанной в EP 728 769, пример 1, согласно которой в качестве внутреннего донорного соединения используют 9,9-бис(метоксиметил)флуорен;

- триэтилалюминий (TEAL) в качестве сокатализатора;

- циклогексилметилдиметоксисилан в качестве внешнего донора.

0,4 кг/ч твердого каталитического компонента на основе титана подают в емкость для предварительного контактирования, массовое соотношение TEAL/твердый компонент равно 4, массовое соотношение TEAL/внешний донор равно 20. Предварительный контакт вышеуказанных каталитических компонентов осуществляют в течение 10 минут при температуре 15°C.

Стадия a)

Каталитическую систему, выходящую из емкости для предварительного контактирования, непрерывно подают в петлевой реактор для преполимеризации вместе с 1600 кг/ч жидкого пропилена. Петлевой реактор эксплуатируют при полном отсутствии молекулярно-массового регулятора, при температуре 35°C и времени пребывания, равном 20 минут.

Полипропиленовую суспензию непрерывно выгружают из петлевого реактора. Выход при преполимеризации составляет около 400 г на грамм твердого каталитического компонента. Полученный полипропилен имеет характеристическую вязкость порядка 3,7 дл/г.

Стадия b)

Полипропиленовую суспензию, выходящую со стадии a), последовательно подают в нижнюю часть восходящей зоны полимеризации 8, отвечающей сужению 9, где скорость движущегося восходящим потоком псевдоожиженного мономера равна 5,5 м/с.

Полипропилен получают на стадии b) путем полимеризации газообразного пропилена в присутствии водорода в качестве молекулярно-массового регулятора и пропана в качестве инертного разбавителя. Как в восходящей зоне полимеризации, так и в нисходящей зоне полимеризации соблюдаются следующие условия эксплуатации:

Газовый поток, содержащий пропилен, пропан и водород, протекает восходящим потоком по восходящей зоне полимеризации, где создаются условия устойчивого псевдоожижения: скорость восходящего газового потока поддерживается на уровне значения порядка 1,8 м/с.

Полипропиленовые частицы, выходящие из восходящей зоны полимеризации, подводятся по соединительному отводу 10 в зону разделения 16. Отделенный большей частью от газа полимер из этой зоны поступает в нисходящую зону полимеризации. Растущие частицы полипропилена протекают нисходящим потоком в нисходящую зону полимеризации в условиях "загустевания".

Скорость потока полимерных частиц, непрерывно рециркулирующих через две зоны полимеризации, составляет около 600 т/ч, тогда как около 20 т/ч полипропилена непрерывно выгружают из нижней части сливной трубы через отводящий трубопровод 29.

Измеренное распределение по размерам частиц полученного полипропилена дает средний диаметр порядка 1,5 мм, и процент частиц с диаметром менее 0,3 мм (высокодисперсных частиц) равен 0,18%.

Пример 4

В качестве катализатора полимеризации используют катализатор Циглера-Натта, включающий:

- твердый каталитический компонент на основе титана, полученный по методике, описанной в WO 00/63261, пример 10, согласно которой в качестве внутреннего донорного соединения используют диэтил-2,3-диизопропилсукцинат;

- триэтилалюминий (TEAL) в качестве сокатализатора;

- дициклопентилдиметоксисилан в качестве внешнего донора.

0,7 кг/ч твердого каталитического компонента на основе титана подают в емкость для предварительного контактирования, массовое соотношение TEAL/твердый компонент равно 5, массовое соотношение TEAL/внешний донор равно 6. Предварительный контакт вышеуказанных каталитических компонентов осуществляют в течение 10 минут при температуре 15°C.

Стадия a)

Каталитическую систему, выходящую из емкости для предварительного контактирования, непрерывно подают в петлевой реактор для преполимеризации вместе с 2200 кг/ч жидкого пропилена. Петлевой реактор эксплуатируют при полном отсутствии молекулярно-массового регулятора, при температуре 28°C и времени пребывания, равном 13 минут.

Полипропиленовую суспензию непрерывно выгружают из петлевого реактора. Выход при преполимеризации составляет около 300 г на грамм твердого каталитического компонента. Полученный полипропилен имеет характеристическую вязкость порядка 5,5 дл/г.

Стадия b)

Полипропиленовую суспензию, выходящую со стадии a), последовательно подают, как показано на чертеже, в нижнюю часть восходящей зоны полимеризации 8, отвечающей сужению 9, где скорость движущегося восходящим потоком псевдоожиженного мономера равна 6,0 м/с.

Полипропилен получают на стадии b) путем полимеризации газообразного пропилена в присутствии водорода в качестве молекулярно-массового регулятора и пропана в качестве инертного разбавителя. Как в восходящей зоне полимеризации 8, так и в нисходящей зоне полимеризации 11 соблюдаются следующие условия эксплуатации:

Газовый поток, содержащий пропилен, пропан и водород, протекает восходящим потоком по восходящей зоне полимеризации 8, где создаются условия устойчивого псевдоожижения: скорость восходящего газового потока поддерживается на уровне значения порядка 1,9 м/с.

Полипропиленовые частицы, выходящие из восходящей зоны полимеризации, подводятся по соединительному отводу 10 в зону разделения 16. Отделенный большей частью от газа полимер из этой зоны поступает в нисходящую зону полимеризации. Газовую смесь, покидающую зону разделения 16, возвращают для повторного использования в восходящую зону полимеризации 8 посредством рециркуляционной линии 17, оборудованной устройствами для сжатия 18 и охлаждения 19. Растущие частицы полипропилена протекают нисходящим потоком в нисходящую зону полимеризации в условиях "загустевания".

Скорость потока полимерных частиц, непрерывно рециркулирующих через две зоны полимеризации, составляет около 530 т/ч, тогда как около 20 т/ч полипропилена непрерывно выгружают из нижней части нисходящей зоны полимеризации через отводящий трубопровод 29.

Измеренное распределение по размерам частиц полученного полипропилена дает средний диаметр порядка 1,9 мм, и процент частиц с диаметром менее 0,3 мм (высокодисперсных частиц) равен 0,13%.

Пример 5 (сравнительный)

Стадия a)

Ту же каталитическую систему, что используется в примере 1, непрерывно подают в петлевой реактор для преполимеризации вместе с 1600 кг/ч жидкого пропилена.

Петлевой реактор эксплуатируют при полном отсутствии молекулярно-массового регулятора, при температуре 15°C и времени пребывания, равном 20 минут.

Полипропиленовую суспензию непрерывно выгружают из петлевого реактора. Выход при преполимеризации составляет около 170 г на грамм твердого каталитического компонента. Полученный полипропилен имеет характеристическую вязкость порядка 4,2 дл/г.

Стадия b)

Полипропиленовую суспензию, выходящую со стадии a), последовательно подают, как показано на чертеже, в нижнюю часть восходящей зоны полимеризации 8, отвечающей сужению 9, где скорость движущегося восходящим потоком псевдоожиженного мономера равна 6,0 м/с.

Полипропилен получают на стадии b) путем полимеризации газообразного пропилена в присутствии водорода в качестве молекулярно-массового регулятора и пропана в качестве инертного разбавителя. Как в восходящей зоне полимеризации, так и в нисходящей зоне полимеризации соблюдаются те же условия эксплуатации, что в примере 1. Растущие частицы полипропилена протекают нисходящим потоком в нисходящую зону полимеризации в условиях "загустевания".

Скорость потока полимерных частиц, непрерывно рециркулирующих через две зоны полимеризации, составляет около 500 т/ч, тогда как около 20 т/ч полипропилена непрерывно выгружают из нижней части нисходящей зоны полимеризации через отводящий трубопровод 29.

Измеренное распределение по размерам частиц полученного полипропилена дает средний диаметр порядка 2,0 мм, и процент частиц с диаметром менее 0,3 мм (высокодисперсных частиц) равен 1,2%.

Пример 6 (сравнительный)

Стадия a)

Такую же каталитическую систему, что используется в примере 1, непрерывно подают в петлевой реактор для преполимеризации вместе с 1600 кг/ч жидкого пропилена.

Петлевой реактор эксплуатируют при полном отсутствии молекулярно-массового регулятора, при температуре 30°C и времени пребывания, равном 20 минут.

Полипропиленовую суспензию непрерывно выгружают из петлевого реактора. Выход при преполимеризации составляет около 370 г на грамм твердого каталитического компонента. Полученный полипропилен имеет характеристическую вязкость порядка 4,5 дл/г.

Стадия b)

Полипропиленовую суспензию, выходящую со стадии a), последовательно подают в нижнюю часть восходящей зоны полимеризации 8, отвечающей сужению 9, где скорость движущегося восходящим потоком псевдоожиженного мономера равна 2,0 м/с.

Полипропилен получают на стадии b) путем полимеризации газообразного пропилена в присутствии водорода в качестве молекулярно-массового регулятора и пропана в качестве инертного разбавителя. Как в восходящей зоне полимеризации, так и в нисходящей зоне полимеризации соблюдаются те же условия эксплуатации, что в примере 1. Растущие частицы полипропилена протекают нисходящим потоком в нисходящую зону полимеризации в условиях "загустевания".

Скорость потока полимерных частиц, непрерывно рециркулирующих через две зоны полимеризации, составляет около 350 т/ч, тогда как около 20 т/ч полипропилена непрерывно выгружают из нижней части нисходящей зоны полимеризации через отводящий трубопровод 29.

Измеренное распределение по размерам частиц полученного сополимера пропилена/этилена дает средний диаметр порядка 2,0 мм, и процент частиц с диаметром менее 0,3 мм (высокодисперсных частиц) равен 1,4%.

В таблице сведены основные условия эксплуатации, используемые в примерах 1-6, и показаны результаты, выражаемые через распределение по размерам частиц полученного полимера.

Как следует из результатов примеров сравнения 5 и 6, когда не используют условия эксплуатации, заявленные для стадии a) и b), высокодисперсные частицы получают в значительно большем количестве (примерно на порядок).

Темп.(°С)

Время пребыв. (мин)

Скор. газа (м/с)

частиц

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГАЗОФАЗНОЙ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 2010 |

|

RU2535962C2 |

| ГАЗОФАЗНЫЙ СПОСОБ ПОЛУЧЕНИЯ ГЕТЕРОФАЗНЫХ СОПОЛИМЕРОВ ПРОПИЛЕНА | 2007 |

|

RU2444547C2 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ ОЛЕФИНА В ПРИСУТСТВИИ СОСТАВА С АНТИСТАТИЧЕСКИМ ДЕЙСТВИЕМ | 2016 |

|

RU2729072C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГЕТЕРОФАЗНЫХ ПРОПИЛЕНОВЫХ СОПОЛИМЕРОВ | 2005 |

|

RU2404196C2 |

| СПОСОБ (СО)ПОЛИМЕРИЗАЦИИ ЭТИЛЕНА | 2004 |

|

RU2358988C2 |

| СПОСОБ РЕГУЛИРОВАНИЯ ТЕЧЕНИЯ ПОЛИМЕРА В ПРОЦЕССЕ ПОЛИМЕРИЗАЦИИ | 2005 |

|

RU2380379C2 |

| СПОСОБ ДЕГАЗАЦИИ И ПРИДАНИЯ ПРОМЕЖУТОЧНЫХ СВОЙСТВ ЧАСТИЧКАМ ПОЛИОЛЕФИНА, ПОЛУЧЕННЫМ ПРИ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 2013 |

|

RU2610541C2 |

| СПОСОБ ГАЗОФАЗНОЙ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 2013 |

|

RU2621038C2 |

| СПОСОБ ГАЗОФАЗНОЙ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 2018 |

|

RU2733752C1 |

| СПОСОБ ПОЛУЧЕНИЯ (СО)ПОЛИМЕРОВ ОЛЕФИНОВ И (СО)ПОЛИМЕРЫ ОЛЕФИНОВ | 1992 |

|

RU2114125C1 |

Изобретение относится к способу газофазной полимеризации одного или более альфа-олефинов в присутствии каталитической системы. Способ включает: а) контактирование в непрерывном режиме одного или более указанных альфа-олефинов с указанной каталитической системой в реакторе для преполимеризации, в котором взаимодействие осуществляют в жидкой среде при интервале температур от 23 до 50°С; б) непрерывную подачу форполимера, полученного на стадии а), в газофазный реактор, имеющий взаимосвязанные зоны полимеризации, в которых растущие полимерные частицы протекают восходящим потоком через первую восходящую зону полимеризации в условиях устойчивого псевдоожижения или транспортировки, покидают указанную восходящую зону полимеризации и поступают во вторую нисходящую зону полимеризации, через которую двигаются нисходящим потоком под действием силы тяжести, покидают указанную нисходящую зону полимеризации и вновь поступают в указанную восходящую зону полимеризации, в которую форполимер, полученный на стадии а), непрерывно подают в восходящую зону полимеризации, характеризующуюся скоростью восходящего газового потока свыше 3,0 м/с. Использование изобретения обеспечивает улучшение распределения по размерам частиц полиолефинов. 13 з.п. ф-лы, 1 ил., 1 табл.

1. Способ газофазной полимеризации одного или более альфа-олефинов в присутствии каталитической системы, включающий: а) контактирование в непрерывном режиме одного или более указанных альфа-олефинов с указанной каталитической системой в реакторе для преполимеризации, в котором взаимодействие осуществляют в жидкой среде при температуре в интервале от 23 до 50°С, b) непрерывную подачу форполимера, полученного на стадии а), в газофазный реактор, имеющий взаимосвязанные зоны полимеризации, в которых растущие полимерные частицы протекают восходящим потоком через первую восходящую зону полимеризации в условиях устойчивого псевдоожижения или транспортировки, покидают указанную восходящую зону полимеризации и поступают во вторую нисходящую зону полимеризации, через которую протекают нисходящим потоком под действием силы тяжести, покидают указанную нисходящую зону полимеризации и вновь поступают в восходящую зону полимеризации, образуя таким образом циркуляцию полимера между восходящей зоной полимеризации и нисходящей зоной полимеризации, при этом форполимер, полученный на стадии а), непрерывно подают в зону указанной восходящей зоны полимеризации, характеризующуюся скоростью восходящего газового потока свыше 3,0 м/с.

2. Способ по п.1, в котором стадию преполимеризации а) осуществляют в жидкой среде в проточном реакторе с мешалкой (CSTR) или в петлевом реакторе.

3. Способ по п.1, в котором указанная каталитическая система, подаваемая на стадии а), представляет собой каталитическую систему Циглера-Натта или металлоценового типа.

4. Способ по п.2, в котором указанная жидкая среда включает жидкий альфа-олефиновый мономер(ы), необязательно, вместе с инертным углеводородным растворителем.

5. Способ по п.4, в котором количество указанного углеводородного растворителя составляет менее 40 мас.% по отношению к количеству указанных жидких альфа-олефинов.

6. Способ по п.1, в котором стадию а) осуществляют при полном отсутствии молекулярно-массового регулятора.

7. Способ по п.1, в котором стадию а) осуществляют в присутствии водорода в количестве, не превышающем 2000 об.ч./млн. по отношению к суммарному количеству жидких мономеров.

8. Способ по п.1, в котором форполимер, полученный на стадии а), имеет характеристическую вязкость в пределах от 2,0 до 6,0 дл/г.

9. Способ по п.1, в котором среднее время пребывания на стадии а) изменяют в пределах от 2 до 40 мин.

10. Способ по п.1, в котором рабочую температуру на стадии а) изменяют в пределах от 27 до 40°С.

11. Способ по п.1, в котором указанный форполимер, полученный на стадии а), непрерывно подают в восходящую зону полимеризации, имеющую скорость восходящего газового потока в пределах от 5,0 до 15 м/с.

12. Способ по п.1, в котором стадию полимеризации b) осуществляют при температуре в пределах от 60 до 120°С.

13. Способ по п.1, в котором преполимеризованную каталитическую систему со стадии а) подают в нижнюю часть восходящей зоны полимеризации, при этом указанная нижняя часть имеет более узкое сечение, чем оставшаяся часть восходящей зоны полимеризации.

14. Способ по п.1, в котором на стадии b) газовую и/или жидкую смесь, имеющую состав, отличный от состава газовой смеси, присутствующей в восходящей зоне полимеризации, подают в нисходящую зону полимеризации через трубопровод, размещенный в верхней части нисходящей зоны полимеризации.

| WO 9704015 A1, 06.02.1997 | |||

| US 5610244 A, 11.03.1997 | |||

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИОЛЕФИНОВ | 0 |

|

SU404267A1 |

| RU 2052467 C1, 20.01.1996 | |||

| СПОСОБ И УСТРОЙСТВО ДЛЯ ГАЗОФАЗНОЙ ПОЛИМЕРИЗАЦИИ АЛЬФА-ОЛЕФИНОВ | 1996 |

|

RU2167164C2 |

Авторы

Даты

2009-11-27—Публикация

2005-09-19—Подача