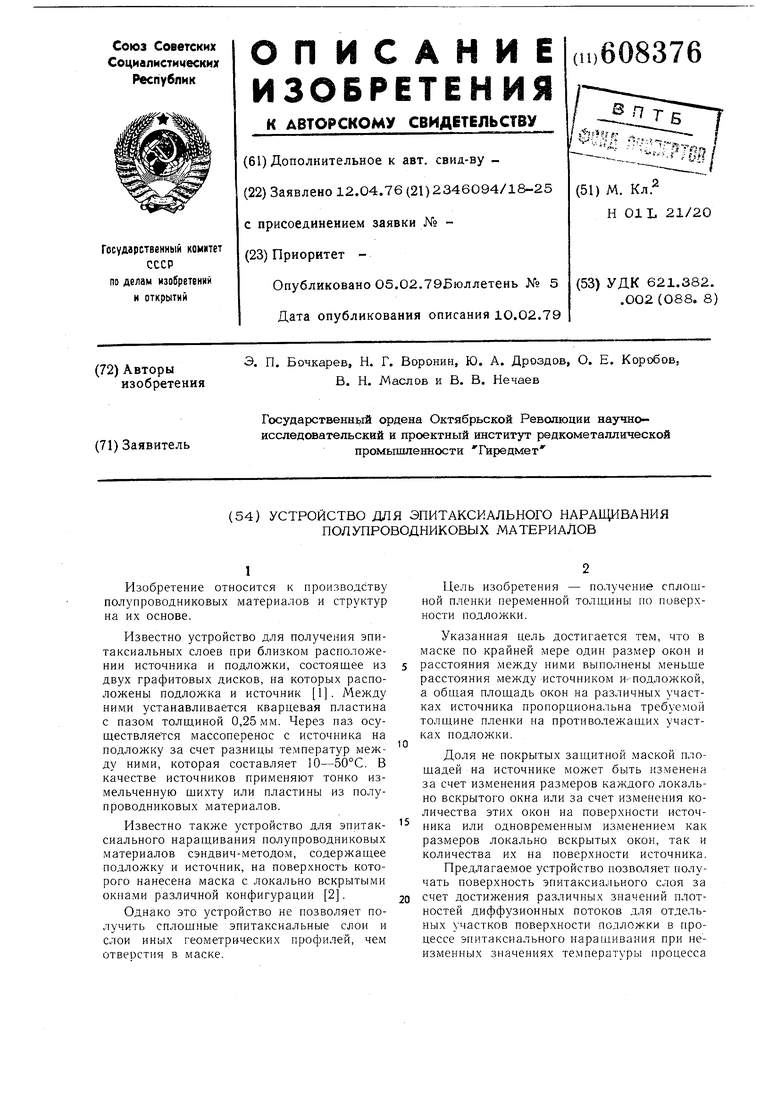

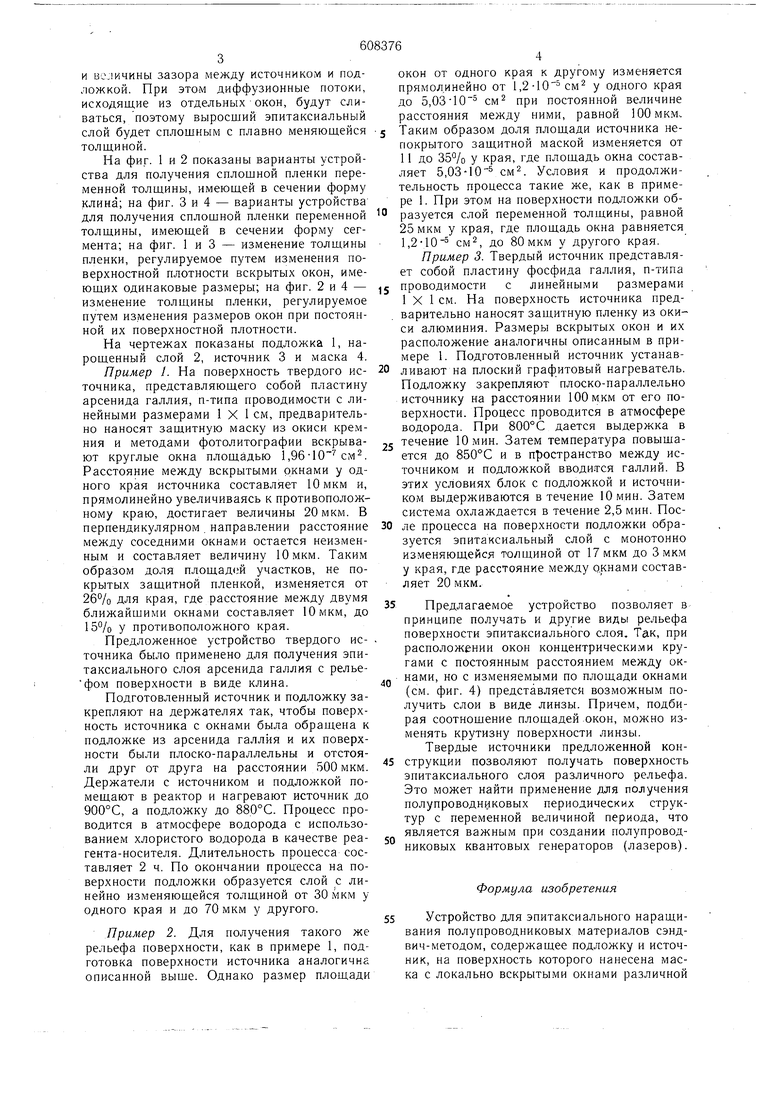

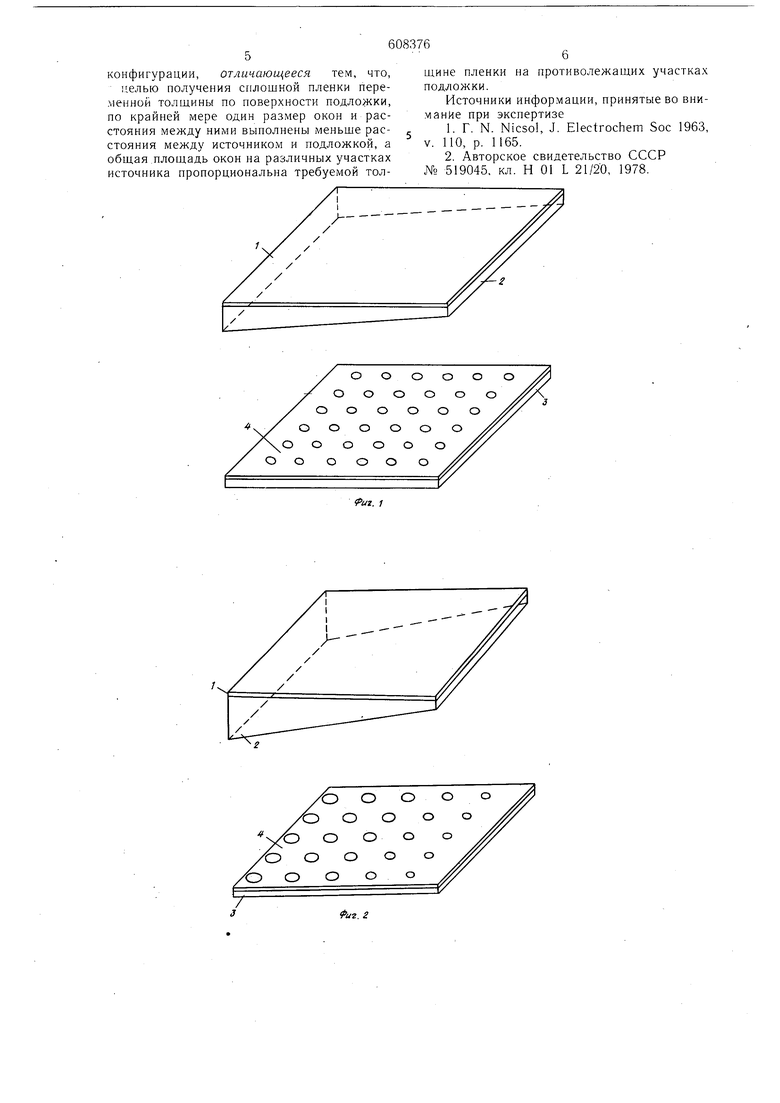

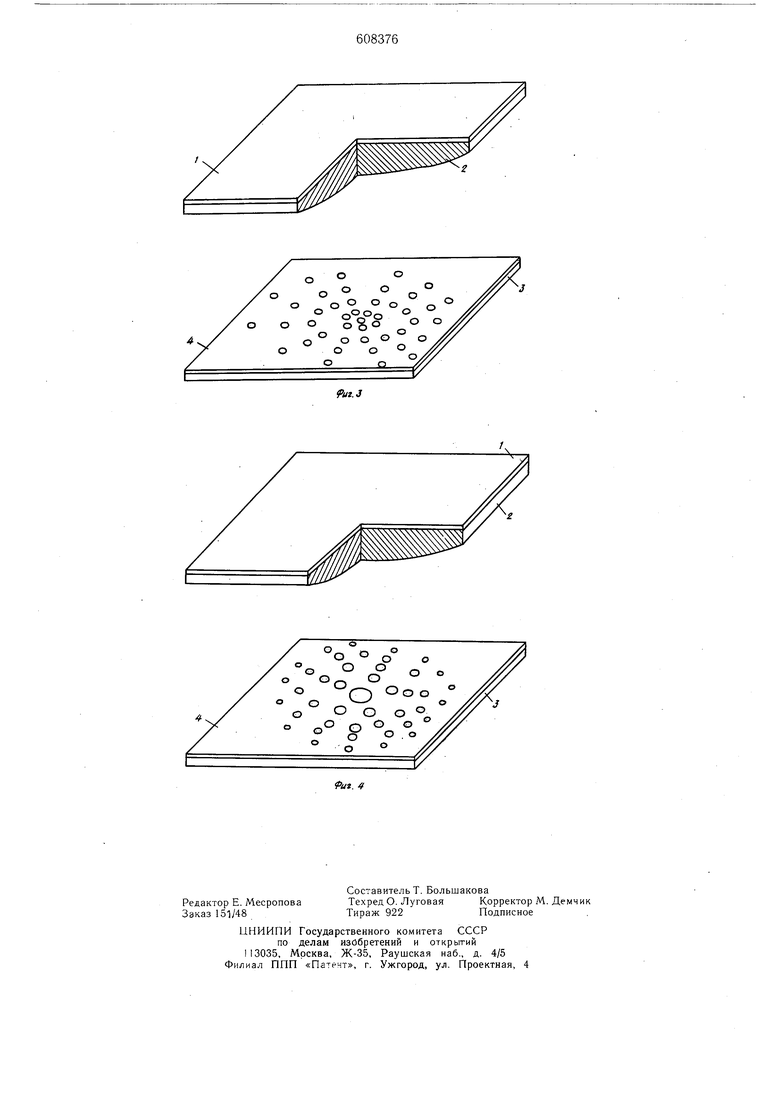

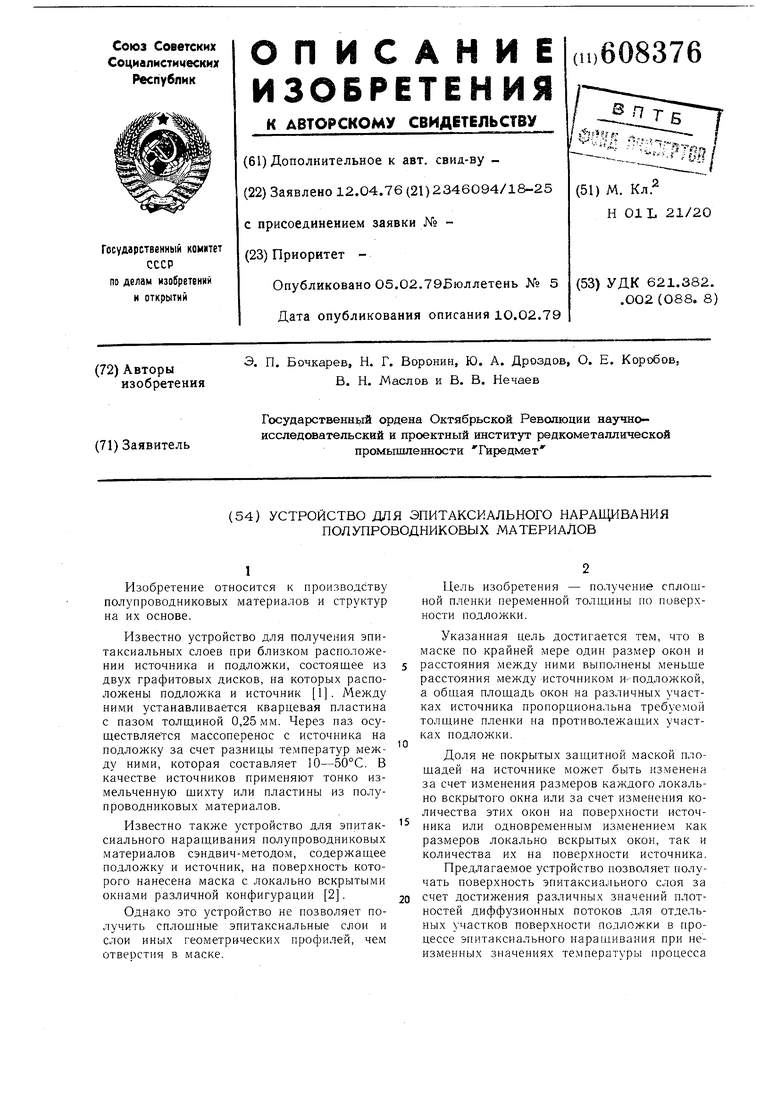

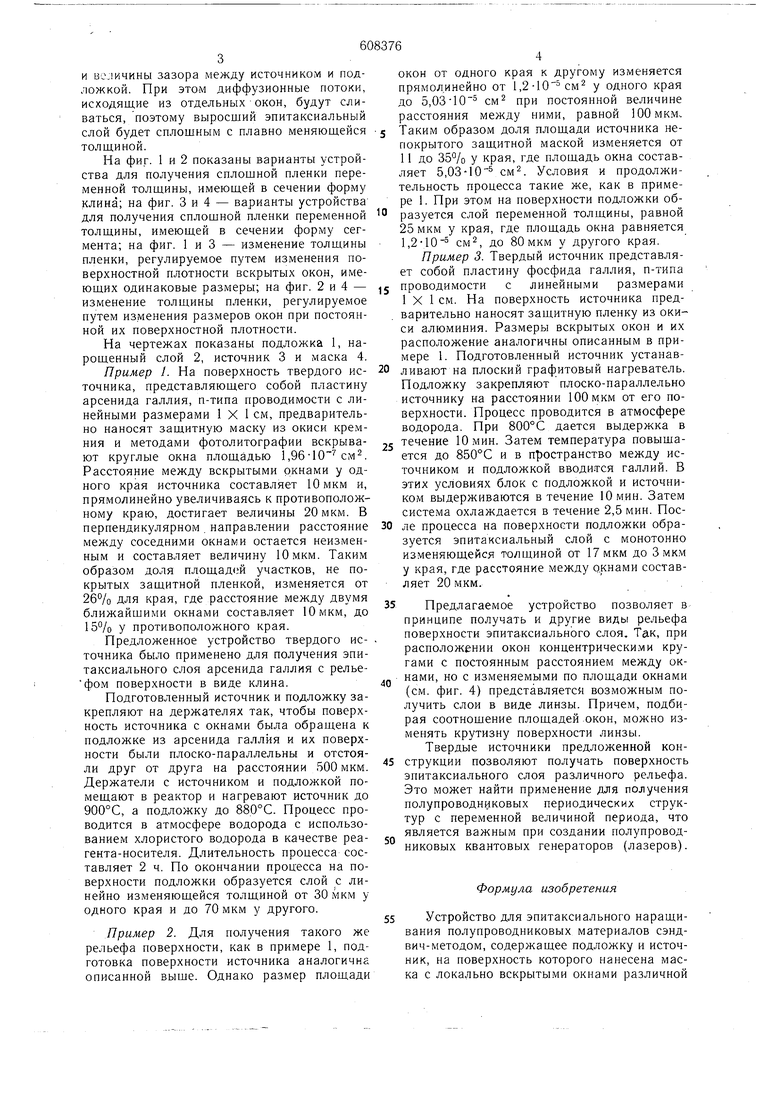

и величины зазора между источником и подложкой. При этом диффузионные потоки, исходящие из отдельных окон, будут сливаться, поэтому выросший эпитаксиальный слой будет сплошным с плавно меняющейся толщиной. На фиг. 1 и 2 показаны варианты устройства для получения сплошной пленки переменной толщины, имеющей в сечении форму клина; на фиг. 3 и 4 - варианты устройства для получения сплошной пленки переменной толщины, имеющей в сечении форму сегмента; на фиг. 1 и 3 - изменение толщины пленки, регулируемое путем изменения поверхностной плотности вскрытых окон, имеющих одинаковые размеры; на фиг. 2 и 4 - изменение толщины пленки, регулируемое путем изменения размеров окон при постоянной их поверхностной плотности. На чертежах показаны подложка 1, нарощенный слой 2, источник 3 и маска 4. Пример 1. На поверхность твердого источника, представляющего собой пластину арсенида галлия, п-типа проводимости с линейными размерами 1 X 1 см, предварительно наносят защитную маску из окиси кремния и методами фотолитографии вскрывают круглые окна площадью 1,96-10 см 2. Расстояние между вскрытыми окнами у одного края источника составляет 10 мкм и, прямолинейно увеличиваясь к противоположному краю, достигает величины 20 мкм. В перпендикулярном . направлении расстояние между соседними окнами остается неизменным и составляет величину 10 мкм. Таким образом доля площадей участков, не покрытых защитной пленкой, изменяется от 26% для края, где расстояние между двумя ближайшими окнами составляет 10 мкм, до 15% у противоположного края. Предложенное устройство твердого источника было применено для получения эпитаксиального слоя арсенида галлия с рельефом поверхности в виде клина. Подготовленный источник и подложку закрепляют на держателях так, чтобы поверхность источника с окнами была обращена к подложке из арсенида галлия и их поверхности были плоско-параллельны и отстояли друг от друга на расстоянии 500 мкм. Держатели с источником и подложкой помещают в реактор и нагревают источник до 900°С, а подложку до 880°С. Процесс проводится в атмосфере водорода с использованием хлористого водорода в качестве реагента-носителя. Длительность процесса составляет 2 ч. По окончании процесса на поверхности подложки образуется слой с линейно изменяющейся толщиной от 30 мкм у одного края и до 70 мкм у другого. Пример 2. Для получения такого же рельефа поверхности, как в примере 1, подготовка поверхности источника аналогична описанной выше. Однако размер площади окон от одного края к другому изменяется прямолинейно от 1,2-10 см у одного края до 5,0310 см при постоянной величине расстояния между ними, равной 100 мкм.. Таким образом доля площади источника непокрытого защитной маской изменяется от 11 до 35°/о у края, где площадь окна составляет 5,03-10 см2. Условия и продолжительность процесса такие же, как в примере 1. При этом на новерхности подложки образуется слой переменной толщины, равной 25 мкм у края, где площадь окна равняется 1,2-10 см2, до 80 мкм у другого края. Пример 3. Твердый источник представляет собой пластину фосфида галлия, п-типа проводимости с линейными размерами 1 X 1 см. На поверхность источника предварительно наносят защитную пленку из окиси алюминия. Размеры вскрытых окон и их расположение аналогичны описанным в примере 1. Подготовленный источник устанавливают на плоский графитовый нагреватель. Подложку закрепляют плоско-параллельно источнику на расстоянии 100 мкм от его поверхности. Процесс проводится в атмосфере водорода. При 800°С дается выдержка в течение 10 мин. Затем температура повышается до 850°С и в пространство между источником и подложкой вводи.тся галлий. В этих условиях блок с подложкой и источником выдерживаются в течение 10 мин. Затем система охлаждается в течение 2,5 мин. После процесса на поверхности подложки образуется эпитаксиальный слой с монотонно изменяющейся толшиной от 17 мкм до 3 мк.м у края, где расстояние между окнами составляет 20 мкм. Предлагаемое устройство позволяет в принципе получать и другие виды рельефа поверхности эпитаксиального слоя. Так, при расположении окон кон центр и чески .ми кругами с постоянным расстоянием между окнами, но с изменяемыми по площади окнами (см. фиг. 4) представляется возможным получить слои в виде линзы. Причем, подбирая соотнощение площадей .окон, можно изменять крутизну поверхности линзы. Твердые источники предложенной конструкции позволяют получать поверхность эпитаксиального слоя различного рельефа. Это может найти применение для по.л учения полупроводниковых периодических структур с переменной величиной периода, что является важнь м при создании полупроводниковых квантовых генераторов (лазеров). Формула изобретения Устройство для эпитаксиального наращивания полупроводниковых материалов сэндвич-методом, содержащее подложку и источник, на поверхность которого нанесена маска с локально вскрыты.ми окнами различной конфигурации, отличающееся тем, что, целью получения сплошной пленки переменной толщины по поверхности подложки, по крайней мере один размер окон и расстояния между ними выполнены меньше расстояния между источником и подложкой, а общая .площадь окон на различных участках источника пропорциональна требуемой толщине пленки на противолежащих участках подложки. Источники информации, принятые во внимание при экспертизе 1.Г. N. Nicsol, J. Electrochem Soc 1963, V. ПО, p. 1165. 2.Авторское свидетельство СССР № 519045. кл. Н 01 L 21/20, 1978.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ ОГРАНИЧИТЕЛЬНЫХ ДИОДОВ СВЕРХВЫСОКОЧАСТОТНОГО ДИАПАЗОНА ГРУППОВЫМ МЕТОДОМ | 2011 |

|

RU2452057C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОТОПРЕОБРАЗОВАТЕЛЯ | 2003 |

|

RU2244986C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОТОПРЕОБРАЗОВАТЕЛЯ СО ВСТРОЕННЫМ ДИОДОМ | 2012 |

|

RU2515420C2 |

| Способ селективного наращивания полупроводниковых однослойных и многомлойных эпитаксильных структур из газовой фазы | 1974 |

|

SU519045A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОЧАСТОТНОГО ТРАНЗИСТОРА С НАНОМЕТРОВЫМИ ЗАТВОРАМИ | 2014 |

|

RU2578517C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МИКРОСХЕМ С ДИЭЛЕКТРИЧЕСКОЙ ИЗОЛЯЦИЕЙ ЭЛЕМЕНТОВ | 1990 |

|

SU1686982A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЕВЫХ ТРАНЗИСТОРОВ С ЗАТВОРОМ ТИПА БАРЬЕР ШОТТКИ | 1979 |

|

SU814168A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОТОПРЕОБРАЗОВАТЕЛЯ | 2005 |

|

RU2292610C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЕВОГО ТРАНЗИСТОРА | 2011 |

|

RU2463682C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОТОПРЕОБРАЗОВАТЕЛЯ | 2002 |

|

RU2219621C1 |

о о о о о о о о о о о о о о о о о о о о о о о о о о о о

О о о о

иг. г

Авторы

Даты

1979-02-05—Публикация

1976-04-12—Подача