1

Изобретение касается устройства для сушки комкующихся материалов в сушилках с кинящим слоем и может быть использовано в пищевой и химической промышленности.

Известны газораспределительные устройства в сушилках киняш,его слоя, выполненные из двух параллельно расположенных перфорированных листов, промежуток между которыми заполнен неподвижным дробленым материалом .

В этих устройствах не обеспечивается нормального режима псевдоожижения материалов, склонных к каналообразованию.

Известны также газораснределительные устройства сушилок кипяш,его слоя, в которых между двумя параллельными решетками перемешается в плотном слое зернистый материал 2.

Однако в таких газораспределительных устройствах не обеспечивается регулирования режима их работы.

Из известных газораспределительных устройств в сушилках с кипяш,им слоем наиболее близким по технической суш,ности к изобретению является устройство, имеюш,ее короб с перфорированной решеткой, к которой снизу прикреплены перегородки, образуюш,ие вертикальные патрубки, примыкаюш,ие верхними основаниями к решетке и снабженные запорными органами в виде перемеш,аюшихся под действием теплоносителя шаров . Однако выполнение запорных органов в виде шаров практически не обеспечивает регулировки режима работы устройства и предотвраш,ения каналообразования в слое; подвижные шары и ограждение, предохраняющее их от смешения внутри патрубка, значительно увеличивает гидравлическое сопротивление последних; при работе устройства перемещение шаров и соударение их со стенками патрубков вызывает шум, уровень которого может превысить требуемую по стандартным Зтловиям норму.

Цель изобретения - упрощение регулироваимя режима работы и предотвраи епия каналообразования в слое.

Для этого к нижнему основанию каждого патрубка подвижно подсоединена обечайка с сетчатым днищем, образующая камеру, заполненную дисперсным материалом, служащим запорным оргаиом.

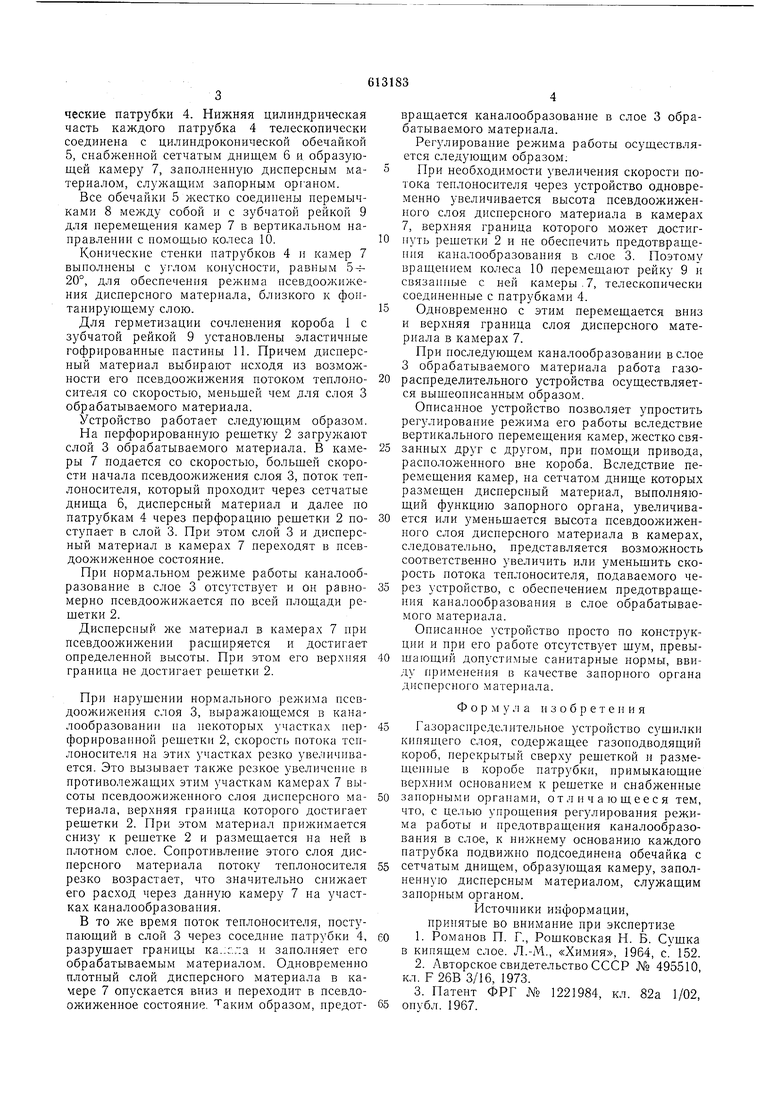

На фиг. 1 схематически приведено предлагаемое устройство, разрез; на фиг. 2 - перфорированная решетка с местным вырывом,

вид сверху.

Устройство содержит газораспределительный короб 1 с перфорированной решеткой 2 для размещения слоя 3 обрабатываемого матернала. Снизу по всей плонидн решетки 2 неподвижно прикреплеиы коническоцилиидрические патрубки 4. Нижняя цилиндрическая часть каждого патрубка 4 телескопически соединена с цилиндроконической обечайкой 5, снабженной сетчатым днищем 6 и образующей камеру 7, занолненную дисперсным материалом, служащим запорным органом. Все обечайки 5 жестко соединены перемычками 8 между собой и с зубчатой рейкой 9 для неремещения камер 7 в вертикальном направлении с помощью колеса 10. Конические стенки патрубков 4 и камер 7 выполнены с углом конусности, равным 5-f20°, для обеспечения режима псевдоожижения дисперсного материала, близкого к фонтанирующему слою. Для герметизации сочленения короба 1 с зубчатой рейкой 9 установлены эластичные гофрированные пастины 11. Причем дисперсный материал выбирают исходя из возможности его нсевдоожижения потоком теплоносителя со скоростью, мепьшей чем для слоя 3 обрабатываемого материала. Устройство работает следующим образом. На перфорированную рещетку 2 загружают слой 3 обрабатываемого материала. В камеры 7 подается со скоростью, больщей скорости иачала псевдоожнжения слоя 3, поток теплопосителя, который проходит через сетчатые днища 6, дисперсный материал и далее по патрубкам 4 через перфорацию рещетки 2 поступает в слой 3. При этом слой 3 и дисперсный материал в камерах 7 переходят в псевдоожиженное состояние. При нормальном режиме работы каналообразование в слое 3 отсутствует и он равномерно псевдоожижается по всей площади рещетки 2. Дисперспый же материал в камерах 7 при псевдоожижении расщиряется и достигает определенной высоты. При этом его верхняя граница ие достигает рещетки 2. При нарущении нормального режима нсевдоожижения слоя 3, выражающемся в капалообразовании на некоторых участках перфорированной рещетки 2, скорость потока теплоносителя на этих участках резко увеличивается. Это вызывает также резкое увеличение в противолежащих этим участкам камерах 7 высоты исевдоожиженного слоя дисперсного материала, верхняя граница которого достигает рещетки 2. При этом материал нрижимается снизу к рещетке 2 и размещается на ней в плотном слое. Сопротивление этого слоя диснерсного материала потоку теплоносителя резко возрастает, что значительно снижает его расход через данную камеру 7 на участках каналообразования. В то же время поток теплоносителя, поступающий в слой 3 через соседние патрубки 4, разрущает границы ка.::.::а и заполняет его обрабатываемым материалом. Одновременно плотный слой дисперспого материала в качере 7 опускается впиз и переходит в псевдоожиженное состояние, образом, нредотвращается каналообразованне в слое 3 обрабатываемого материала. Регулирование режима работы осуществляется следующим образом; При необходимости увеличения скоростн потока теплоносителя через устройство одновременно увеличивается высота псевдоожиженного слоя дисперсного материала в камерах 7, верхняя граница которого может достигпуть рещетки 2 и не обеспечить предотвращения каналообразования в слое 3. Поэтому вращением колеса 10 перемещают рейку 9 и связанные с ней камеры.7, телескопически соединенные с патрубками 4. Одновременно с этим перемещается вниз и верхняя граница слоя дисперсного материала в камерах 7. При последующем каналообразовании в слое 3 обрабатываемого материала работа газораспределительного устройства осуществляется выщеописанпым образом. Описанное устройство позволяет упростить регулирование режима его работы вследствие вертикальпого перемещения камер, жестко связанных друг с другом, при помощи привода, расположепного вне короба. Вследствие перемещения камер, на сетчатом днище которых размещен дисперсный материал, выполняющий функцию запорного органа, увеличивается или умепьщается высота псевдоожижеипого слоя дисперсного материала в камерах, следовательно, представляется возможность соответственно увеличить или уменьщить скорость потока теплоносителя, подаваемого через устройство, с обеспечением предотвращения каналообразования в слое обрабатываемого материала. Оиисанное устройство нросто по конструкции и при его работе отсутствует щум, превышающий допустимые санитарные нормы, ввиду применения в качестве запорного органа дисперсного материала. Формула изобретения Газораснрсделительное устройство сущилкн кипяп1его слоя, содержащее газоподводящий короб, перекрытый сверху рещеткой и раз.мещеппые в коробе патрубки, примыкающие верхним основанием к рещетке и снабженные запорными органами, отличающееся тем, что, с целью упрощеиия регулирования режима работы и предотвращения каналообразования в слое, к нижнему основанию каждого натрубка подвижно подсоединена обечайка с сетчатым днищем, образующая камеру, заполненную дисперсным материалом, служащим запорным органом. Источники информации, принятые во внимание при экспертизе 1- Романов П. Г., Рощковская Н. Б. Сущка в кипящем слое. Л.-М., «Химия, 1964, с. 152. 2.Авторское свидетельство СССР № 495510, кл. F26B 3/16, 1973. 3.Патент ФРГ № 1221984, кл. 82а 1/02, опубл. 1967.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ СУШКИ ДИСПЕРГИРОВАННЫХ МАТЕРИАЛОВ В КИПЯЩЕМ СЛОЕ ИНЕРТНЫХ ТЕЛ | 2017 |

|

RU2645384C1 |

| УСТАНОВКА ДЛЯ СУШКИ ДИСПЕРГИРОВАННЫХ МАТЕРИАЛОВ В КИПЯЩЕМ СЛОЕ ИНЕРТНЫХ ТЕЛ | 2017 |

|

RU2671670C1 |

| Установка для термообработки дисперсных материалов | 1982 |

|

SU1071903A1 |

| УСТАНОВКА ДЛЯ СУШКИ ДИСПЕРГИРОВАННЫХ МАТЕРИАЛОВ | 2017 |

|

RU2645797C1 |

| Тепломассообменный аппарат для сушки дисперсных материалов | 2021 |

|

RU2764851C1 |

| Тепломассообменный аппарат для сушки дисперсных материалов | 2021 |

|

RU2755971C1 |

| Установка для термообработки комкующихся материалов | 1990 |

|

SU1719834A1 |

| УСТАНОВКА ДЛЯ СУШКИ РАСТВОРОВ, СУСПЕНЗИЙ И ПАСТООБРАЗНЫХ МАТЕРИАЛОВ | 2017 |

|

RU2656507C1 |

| УСТАНОВКА ДЛЯ СУШКИ ДИСПЕРГИРОВАННЫХ МАТЕРИАЛОВ | 2017 |

|

RU2659413C1 |

| УСТАНОВКА ДЛЯ СУШКИ РАСТВОРОВ, СУСПЕНЗИЙ И ПАСТООБРАЗНЫХ МАТЕРИАЛОВ | 2017 |

|

RU2653870C1 |

Авторы

Даты

1978-06-30—Публикация

1976-07-14—Подача