(54) ШНЕК ДЛЯ ПРЕССОВАНИЯ СЕНОиСОЛОМИСТЫХ МАТЕРИАЛОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕРМОМЕХАНИЧЕСКИЙ КОМПЛЕКС ДЛЯ ЗАЩИТЫ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБОПРОВОДА ПОЛИМЕРНЫМ МАТЕРИАЛОМ | 1998 |

|

RU2137019C1 |

| РОТАЦИОННЫЙ ТАБЛЕТОЧНЫЙ ПРЕСС И СПОСОБ ПРОМЫВКИ ТАКОГО ПРЕССА | 2001 |

|

RU2266822C2 |

| МУСОРОВОЗ ДЛЯ ПЕРЕВОЗКИ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ ОБЪЁМОМ ОТ 10 ДО 25 КУБ. М С ФУНКЦИЕЙ ИЗМЕЛЬЧЕНИЯ И ПРЕССОВАНИЯ РОТОРНОГО ТИПА | 2023 |

|

RU2803651C1 |

| ТАБАКОРЕЗАЛЬНАЯ МАШИНА С КОЛЬЦЕВЫМ МУНДШТУКОМ | 2000 |

|

RU2183937C2 |

| ПИТАТЕЛЬ ДЛЯ ПОДАЧИ СИЛЬНОСВЯЗНЫХ ПЛОХОСЫПУЧИХ МАТЕРИАЛОВ | 2000 |

|

RU2199480C2 |

| ПЛАНЕТАРНАЯ ШАРОВАЯ МЕЛЬНИЦА | 1992 |

|

RU2049554C1 |

| ПИТАТЕЛЬ ДЛЯ ПОДАЧИ СИЛЬНОСВЯЗНЫХ ПЛОХОСЫПУЧИХ МАТЕРИАЛОВ | 2002 |

|

RU2238896C2 |

| Силос для хранения и выдачи глины | 1980 |

|

SU910420A2 |

| Расширитель горизонтальных скважин | 1980 |

|

SU883306A1 |

| ПЛАНЕТАРНАЯ МЕЛЬНИЦА | 1994 |

|

RU2085292C1 |

Изобретение относитх:я к уборочной сельскохозяйственной технике н может быть применено при прессовании таких стебельчатых мате|М1алов как солома, сено и г.п.

Известен шнек для прессования сопомы н т.п. материалов, у которого для уменьшения трения конца спирали но прессуемому материалу на -выходном кон-} це установлен роликГ1Т. .

Снижение энергоемкости прессования таким устройством достигается лишь при незначительных подачах н уже при подачах 1,5-2 кг/сек разницу в потребляемой мсяцности у шнека с роликом на конце

спирали и без него практически обнаружить на удается. Кроме того, с увелн д- нием плотности Прессования значительно падает производительность этого шнеко- вого пресса. Оба этих явления обьясняют ся тем, что при увеличении подачи мате риала увеличивается и толщина подавав мого к ролику слоя, в результате чего и происходит заклинивание этого слоя между концевым участком витка шнека и уже

уплотненным материалом еше до того, как этвт слой подойдет к ролику. С увеличением плотности прессуемого материала за роликом возрастает отдача - разуп- лотнение материала, что еше больше усугубляет недостатки, описанные .

Цель изобретения - повышение качества прессовання и увеличение производи.тельности шнекового пресса.

Это достигается тем, что шнек снабжен, по крайней мере, одним дополнителЕ ным роликом, установленным под углом к его продольной оси со смешением относительно упомянутой оси в направлении перемещения материала и имеющим приводной механизм, между роликами установлен отражатель, ш 1полненный в ввде . щитка.

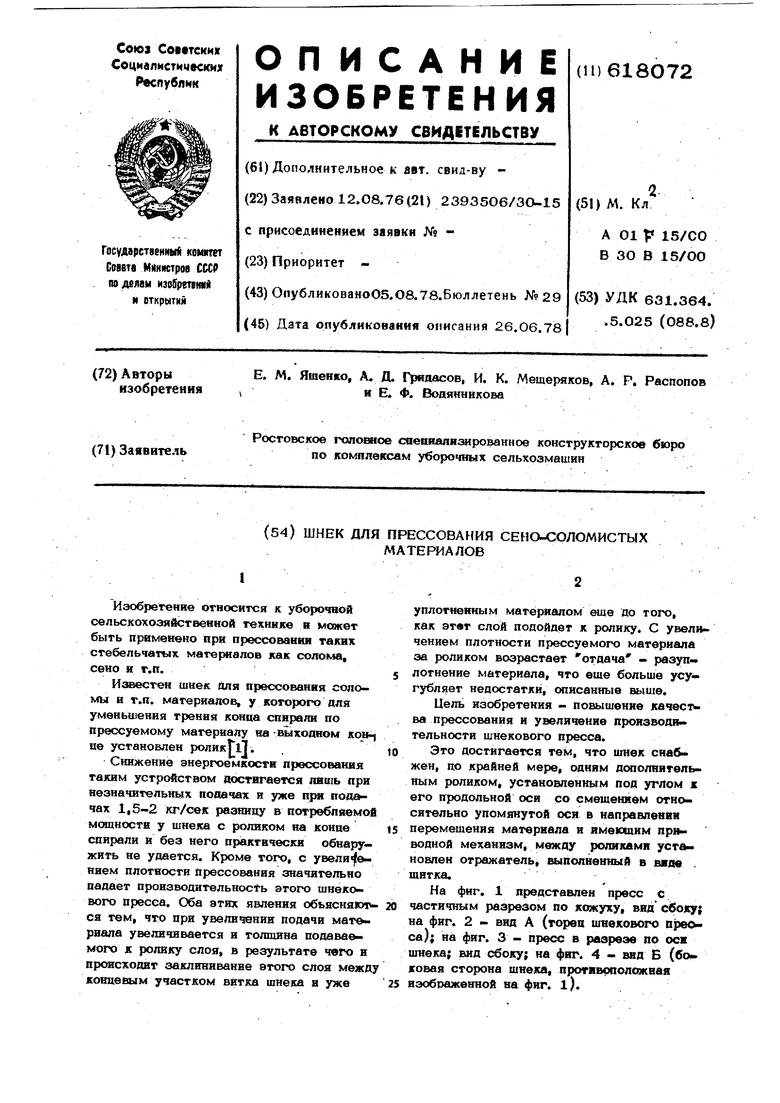

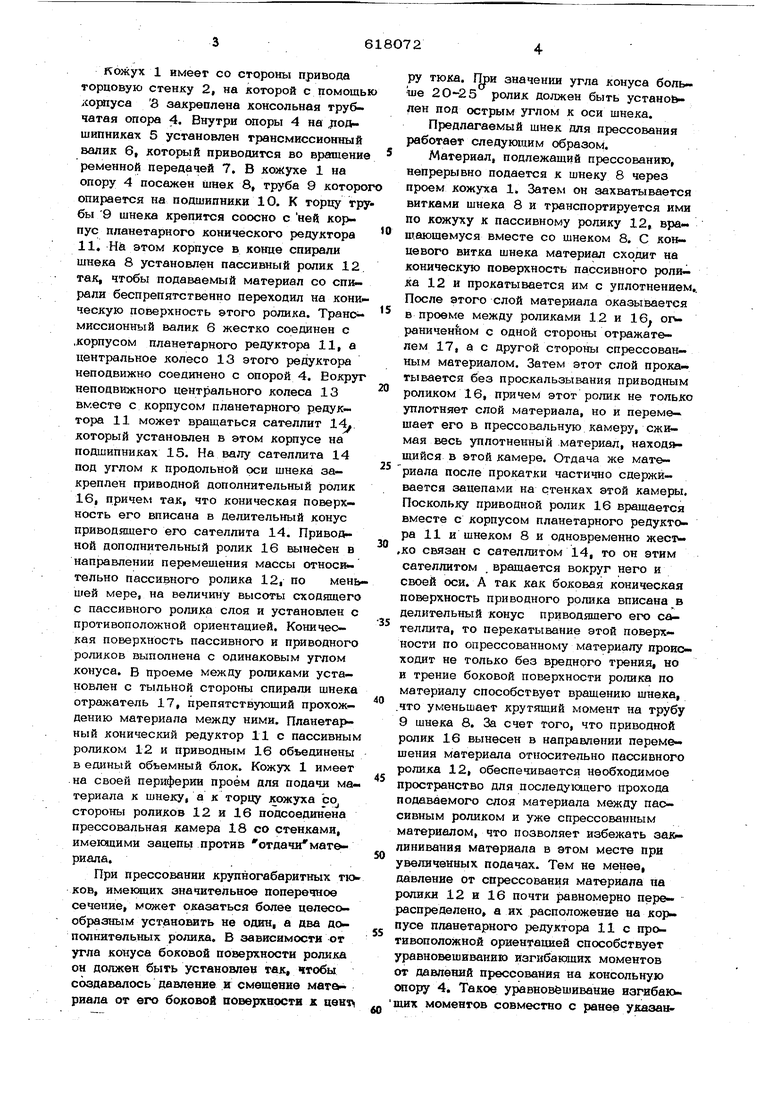

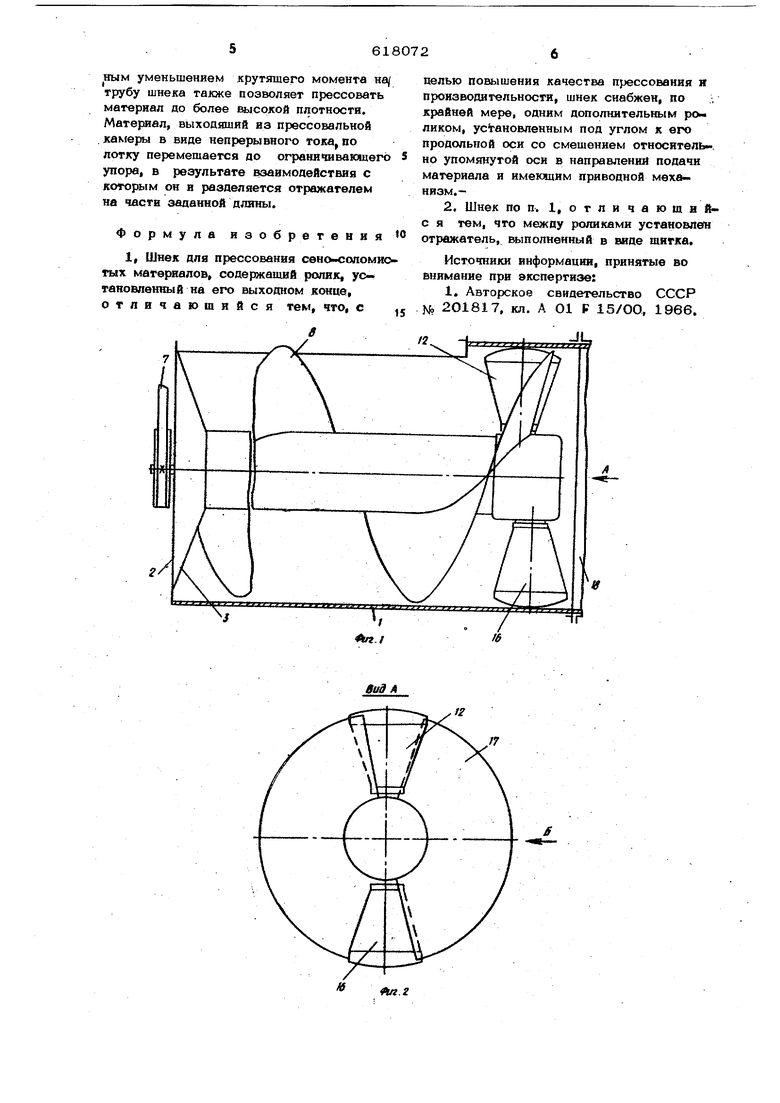

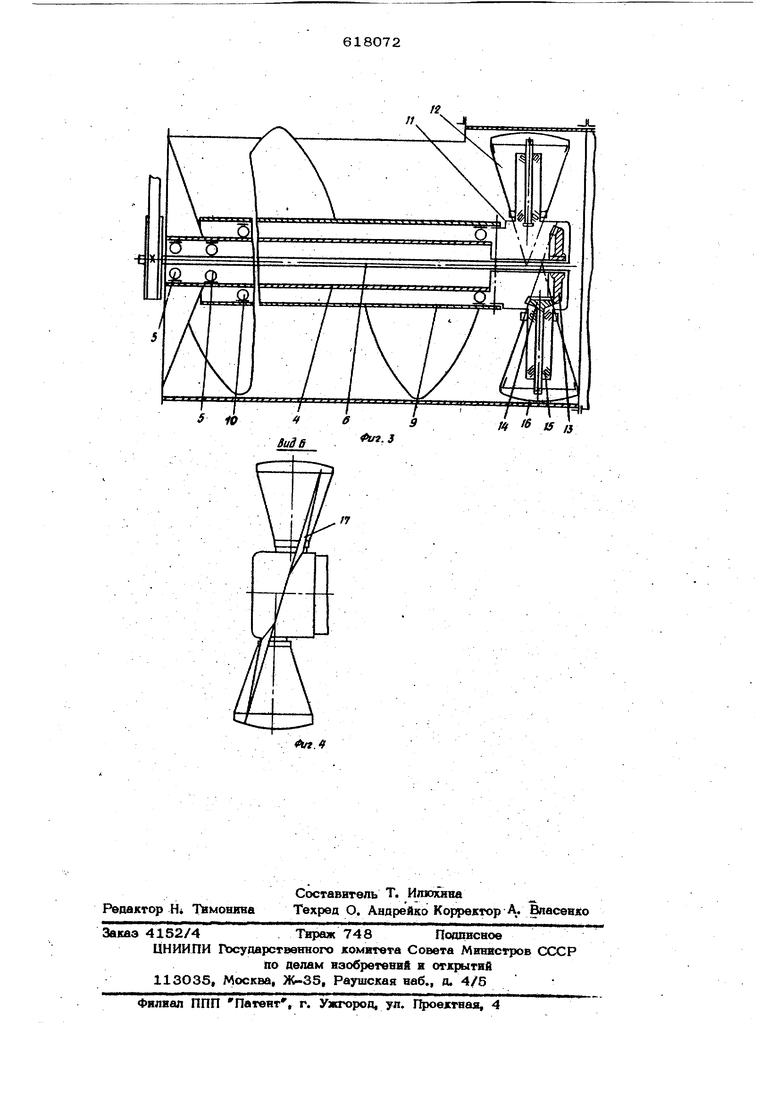

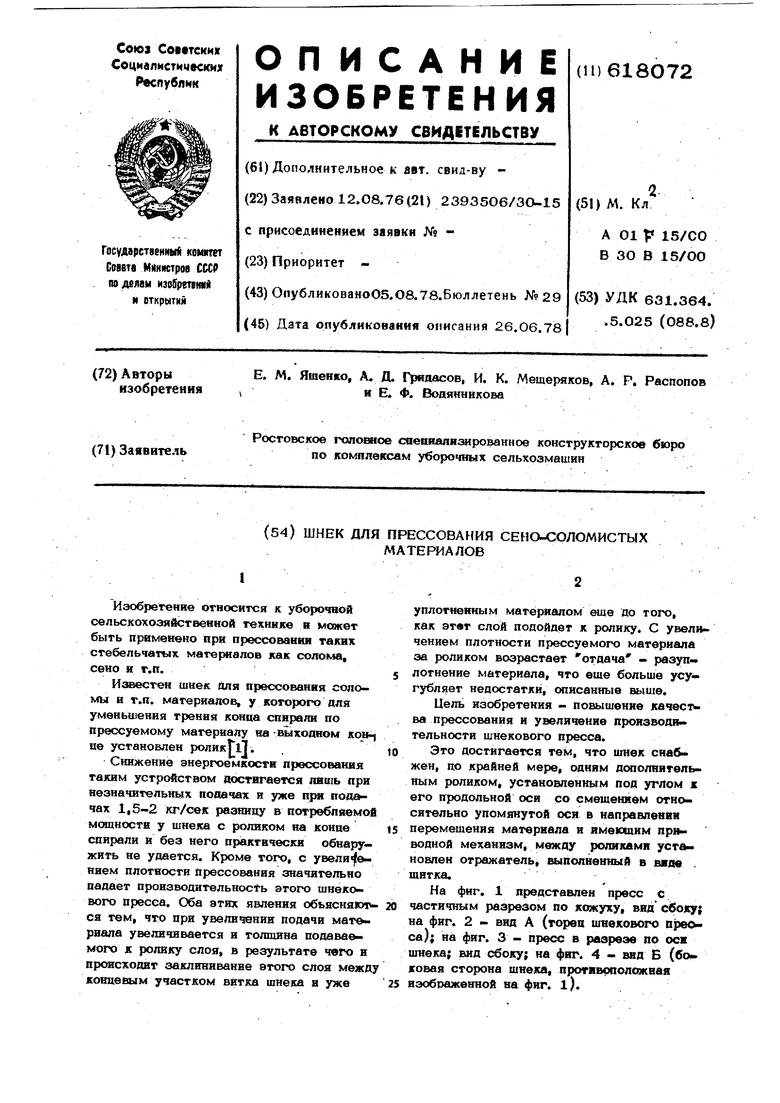

На фиг. 1 представлен пресс с частичным разрезом по кожуху, вид сбоку на фиг. 2 - вид А (горец шнекового njpeoса); на фиг. 3 - пресс в разрезе по ося шнека; вид сбоку; на фиг. 4 - вид Б (боковая сторона шнека, нротшврположвая изображенной на фиг. l). Кожух 1 имеет со стороны привода торцовую стенку 2, на которой с помощь лортуса & закреплена консольная трубчатая опора 4, Внутри опоры 4 на дтодшипниках 5 установлен трансмиссионный валик 6, который приводится во врашени ременной передачей 7, В KOJkyxe 1 на опору 4 посажен шнек 8, труба 9 которо опирается на подшипники 10. К торцу тр бы 9 шнека крепится соосно с ней корпус планетарного конического редуктора 11. Ни этом корпусе в конце спирали шнека 8 установлен пассивный ролик 12 так, чтобы подаваемый материал со спирали беспрепятственно переходил на кони ческую поверхность этого ролика. Трано миссионный валик 6 жестко соединен с .корпусом планетарного редуктора 11, а центральное колесо 13 этого редуктора неподвижно соединено с опорой 4. Еокру неподвижного центрального колеса 13 вместе с корпусом планетарного редуктора 11 может вращаться сателлит 14 который установлен в этом корпусе на подшипниках 15. На валу сателлита 14 под углом к продольной оси шнека закреплен приводной дополнительный ролик 16, причем так, что коническая поверхность его вписана в делительный конус приводящего его сателлита 14. Приводной дополнительный ролик 16 вынебен в направлении перемещения массы относительно пассивного ролика 12, по мень шей мере, на величину высоты сходящего с пассивного ролика слоя и установлен с противоположной ориентацией. Коническая поверхность пассивного и приводного роликов выполнена с одинаковым углом конуса. В проеме между роликами установлен с тыльной стороны спирали шнека отражатель 17, препятствующий прохождению материала между ними. Планетарный конический редуктор 11 с пассивным роликом 12 и приводным 16 объединены в единый обьемный блок. Кожух 1 имеет на своей периферии проем для подачи ма териала к шнеку, а к торцу кожуха со стороны роликов 12 и 16 подсоединена прессовальная камера 18 со стенками, имеквдими эацепь против отдачи материала, При прессовании крупногабаритных TK ков, имекяцих значительное поперечное сечение, может оказаться более целесообразным установить не один, а два дополнительных ролика. В зависимости or угла конуса боковой поверхности ролика он должен быть установлен так, чтобы создавалось давление и смешение материала от его боковой иовертнрсти к аен1 ру тюка. 1Ъ)и значении угла конуса больше 20-25 ролик должен быть установлен под острым углом к оси шнека. Предлагаемый шнек для прессования работает следующим образом. Материал, подлежащий прессованию, непрерывно подается к шнеку 8 через проем кожуха 1. Затем он захватывается витками шнека 8 и транспортируется ими по кожуху к пассивному ролику 12, вращающемуся вместе со шнеком 8. С концевого витка шнека материал сходит на коническую поверхность пассивного ролика 12 и прокатывается им с уплотнением.. После этого слой материала оказывается в проеме между роликами 12 и 16. ог раниченном с одной стороны отражателем 17, а с другой стороны спрессованным материалом. Затем этот слой прока. тывается без проскальзывания приводным роликом 16, причем этот ролик не только уплотняет слой материала, но и перемешает его в прессовальную камеру, сжимая весь уплотненный материал, нахоД5 щийся в этой камере. Отдача же материала после прокатки частично сдерживается зацепами на стенках этой камеры, Поскольку приводной ролик 16 вращается вместе с корпусом планетарного редуктора 11 и шнеком 8 и одновременно жес1 ко связан с сателлитом 14, то он этим сателлитом .вращается вокруг него и своей оси. А так как боковая коническая поверхность приводного ролика вписана в делительный конус приводящего его сателлита, то перекатывание этой поверхности по спрессованному материалу происходит не только без вредного трения, но и трение боковой поверхности ролика по материалу способствует вращению шнека, .что уменьшает крутящий момент на трубу 9 шнека 8. За счет того, что приводной ролик 16 вынесен в направлении перемещения материала относительно пассивного ролика 12, обеспечивается необходимое пространство для последующего прохода подаваемого слоя материала между пассивным роликом и уже спрессованным материалом, что позволяет избежать зак линивания материала в этом месте при увеличенных подачах. Тем не менее, давление от спрессования материала на ролики 12 и 16 почти равномерно перераспределено, а их расположение на корпусе планетарного редуктора 11 с противоположной ориентацией способствует уравновешиванию изгибающих моментов от давлений прессования на консольную опору 4. Такое уравновешивание изгибакк ших моментов совместно с ранее указанным уменьшением крутящего момента на/ трубу шнека также позволяет прессовать материал до более высокой плотности. Материал, выходящий из прессовальной камеры в виде непрерьшного тока, во лотку перемешается до ограничивающего 5 упора, в результате взаимодействия с которым он и разделяется отражателем на части заданной длины.

Формула изобретения О

1, Шнек для прессования сено-сояомистых материалов, содержащий ролик, ус- тановлешплй на его выходном конце, отличаюшийся тем, что, с j

пелью повышения качества прессования я производательности, шнек снабжен, по крайней мере, одним дополнительным роликом, установленным под углом к его продольной оси со смещением относитель-, но упомянутой оси в направлений поДачи материала и имеклцим приводной меха- низм,2. Шнек по п. 1, о т л и ч а ю щ и йс я тем, что между роликами установлегн отражатель, выполненный в виде шигка.

Источники информации, принятые во внимание при экспертизе:

«п I

17

л«.г

Авторы

Даты

1978-08-05—Публикация

1976-08-12—Подача