(54) СПОСОБ КАТАЛИТИЧЕСКОГО КРЕКИНГА НЕФТЯНОГО СЫРЬЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ регенерации цеолитсодержащего катализатора крекинга | 1972 |

|

SU1080730A3 |

| УСТРОЙСТВО И СПОСОБ РЕГЕНЕРАЦИИ КАТАЛИЗАТОРА | 2006 |

|

RU2411284C2 |

| НИЗКОТЕМПЕРАТУРНЫЙ ТЕРМОДИНАМИЧЕСКИЙ КРЕКИНГ И КОНВЕРСИЯ ДЛЯ ПОВЫШЕНИЯ КАЧЕСТВА ТЯЖЕЛЫХ НЕФТЕПРОДУКТОВ | 2005 |

|

RU2365614C2 |

| СПОСОБ РЕГЕНЕРАЦИИ КАТАЛИЗАТОРА | 2010 |

|

RU2529021C2 |

| Способ каталитического крекинга в псевдоожиженном слое | 1982 |

|

SU1445562A3 |

| СПОСОБ ПРЕДОТВРАЩЕНИЯ КОКСООБРАЗОВАНИЯ, КАТАЛИЗИРУЕМОГО МЕТАЛЛОМ | 2010 |

|

RU2505584C2 |

| СПОСОБ ПРОВЕДЕНИЯ КАТАЛИТИЧЕСКОГО КРЕКИНГА СЫРЬЯ В ПСЕВДООЖИЖЕННОМ СЛОЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2079541C1 |

| КОНВЕРТЕР ДЛЯ ПРОИЗВЕДЕННЫХ ИЗ НЕФТИ УГЛЕВОДОРОДОВ В ОБЪЕДИНЕННОЙ УСТАНОВКЕ ДЛЯ СЖИГАНИЯ С ЛОВУШКОЙ ДЛЯ ОТДЕЛЕНИЯ ДВУОКИСИ УГЛЕРОДА | 2006 |

|

RU2418843C2 |

| УСТРОЙСТВА ДЛЯ ДЕГИДРИРОВАНИЯ АЛКАНОВ | 2020 |

|

RU2771816C2 |

| СПОСОБ УДАЛЕНИЯ ВОЗДУХА ИЗ ОХЛАДИТЕЛЯ КАТАЛИЗАТОРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2532547C1 |

Изобретение относится к способам каталитического крекинга нефтяного сырья и может быть использовано в нефтеперерабатывающей про.мышо1енности.

Известны способы каталитического крекинга нефтяного сырья путем контактирования сырья с канализатором и последующей регенерацией катализатора в псевдоожиженном слое 1.

Регенерацию катализатора осуществляют сжиганием коксовых отложений с поверхности катализатора при помощи газа, содержащего молекулярный кислород, например воздуха. Многие процессы регенерации осуществляются в промышленном масштабе, при этом достигается значительное восстановление активности катализатора в соответствии со степенью удаления кокса. По мере удаления кокса с поверхности катализатора удаление оставшегося кокса становится все более затруднительным, и на практике принят промежуточный уровень восстановления активности катализатора, оптимальный с экономической точки зрения.

Для сжигания коксовых отложений на катализаторе требуется больщой объем кисJ7opoдa или воздуха. Окисление кокса можно характеризовать упрощенно как окисление

углерода и представить его при помощи следующих химических уравнений:

(а)С +

(б)2С + О22СО

(в)2СО + Ог2СО2

Реакции (а) и (б) протекают при обычных условиях регенерации катализатора, при которых температура катализатора изменяется в пределах 566-704°С, и являются прил ерами химического взаимодействия газтвердое вещество при регенерации катализатора в указанном температурном интервале. Любое повыщение температуры приводит к увеличению скорости горения углерода и более полному удалению углерода или кокса с частиц катализатора. Так как увеличение скорости горения сопровождается увеличением выделения тепла, то при достаточном содержании кислорода может произойти реакция (в) в газовой фазе. Эту реакцию инициируют и поддерживают свободные радикалы.

Основная, часто возникающая проблема, которую стараются устранить на практике, особенно при регенерации катализатора в псевдоожиженном слое - это явление, известное как «догорание. Этим термином обозначают последующее сгорание СО в СОо

представленное реакцией (с), которая чрезвычайно экзотермична. Особенно в процессах регенерации катализатора стараются избегать догорания, так как оно может вызвать сильное повышение температуры, приводящее к выходу из строя оборудования и дезактивации частиц катализатора. Разработаны различные способы регулирования процесса регенерации в целях устранения до горания, а также устройства для регулирования температуры регенератора в месте начала догорания соответствующими средствами регулирования подачи кислорода в регенератор.

Таким образом, дымовые газы, идущие от регенераторов катализатора, содержат незначительное количество кислорода и значительное количество СО и СО2 в эквимолярном соотнощении.

Дальнейшее сжигание СО в COj является источником тепловой энергии вследствие экзотермичности реакции (в). Догорание может происходить при температурах выше 593°С с выделением 2418 ккал/кг окисленного СО. Это составляет четверть общего количества тепла, выделяемого при полном сгорании кокса. Регулируемое горение СО осуществляют в отдельном котле-утилизаторе СО после отделения выходящих газов от катализатора 2, с использованием выделяющейся тепловой энергии для получения пара высокого давления, для привода турбины 3, предварительного подогрева нефтяного сырья 4. Это способствует сведению к минимуму выброса в атмосферу СО в качестве компонента отходящих газов и позволяет избежать потенциальной опасности загрязнения окружающей среды.

Наиболее близким к изобретению является способ каталитического крекинга нефтяного сырья, включающий контактирование сырья с катализатором и регенерацию катализатора кислородсодержащим газом, проводимых в псевдоожиженном слое с получением дымовых газов 5. Окись углерода конвертируют в двуокись углерода путем сжигания. Выделяющееся при этом тепло утилизируют путем использования его в турбине. Регенерированный катализатор возвращают в систему крекинга.

Недостатком способа являются повышенные энергетические затраты на процесс.

Целью изобретения является снижение энергетических затрат.

Поставленная цель достигается описываемым способом каталитического крекинга нефтяного сырья, включающим контактирование сырья с катализатором и регенерацию катализатора кислородсодержащим газом, проводимых в псевдоожиженном слое с получением дымовых газов, содержащих окись углерода, конверсию последней в двуокись углерода путем сжигания, нагрев регенерированного катализатора теплом, образующимся при сжигании окиси углерода и возврат регенерированного катализатора в систему крекинга.

Отличительным признаком способа является нагрев регенерированного катализатора теплом, выделяющимся при сжигании окиси углерода в двуокись углерода. 5 По изобретению дымовые газы, содержащие СО и СО2, из регенератора катализатора установки крекинга системы «флюид поступают в камеру сгорания, в которой СО воспламеняется в присутствии воздуха или кислородсодержащего газа и в которой теп° лота сгорания передается - либо путем непосредственного контакта, либо путем косвенного теплообмена - частицам катализатора крекинга, которые циркулируют в крекинг-установке системы «флюид. Термин

j «камера сгорания означает пространство, по которому проходит поток дымовых газов за пределами генератора и в котором происходит сгорание СО, и не ограничен какойлибо одной частной конструкцией.

Камера сгорания может находиться на линии дымовых газов или транспортирования катализатора, причем те ее участки, в которых происходят сгорание и теплопередача, могут иметь футеровку и/или быть выполненными из жаростойких керамических материалов, металлов и т. п.

Сжигание окиси углерода, содержащейся в дымовых тазах регенератора, осуществляется в камере сгорания дымовых газов в присутствии кислорода, который вводится - с воздухом или другим источником кислорода. Источник кислорода можно подавать в линию транспортирования в точке зажигания или до нее (по ходу газов). Последний можно подавать дополнительно к обычному количеству кислорода, подаваемому в регенератор катализатора. Если кислород подается в камеру сгорания через регенератор, то он поступает в линию транспортирования с дымовыми газами, и необходимость в оборудовании для инжекции дополнительного кислорода исключается. Если источник кислорода подается в камеру сгорания инжекцией, например из другого источника, а не с дымовыми газами регенератора, то может быть достигнуто точное регулирование скорости- горения и, следовательно, скорости теплопередачи. Это преимущество имеет особенно важное значение, если необходимо осуществление сгорания в двух или более участках.

Дожигание СО может быть упрощено различными способами. Например, можно применять форсунки в месте зажигания для достижения температуры воспламенения. Такие форсунки имеют устройства для инжекции жидкого топлива, которые подают легко воспламеняющееся, горящее при высокой температуре жидкое или другое топливо к

5 нужной точке на линии дымовых газов. Можно применять одну форсунку или расположить несколько форсунок в разных местах камеры сгорания. В дополнение к форсункам или взамен форсунок можно применять окислители, катализаторы, активаторы и сис0 темы активаторов. Указанные активаторы

или катализаторы содержат металлы, активирующие процесс окисления, и/или их окислы и соли и включают такие металлы, как железо, никель, ванадий, медь, редкоземельные металлы и их окислы и соли и т. п. Такие активаторы могут использоваться в виде отожженных частиц, прокладок, сотовых конструкций, экранов, решеток и т. п., и могут быть расположены на линии подачи в камеру сгорания любым известным способом, например на механическом носителе. Если используемые активаторы находятся-в таком виде, что препятствуют прохождению частиц катализатора, например в виде сотовых конструкций, то отверстия должны быть достаточно велики, чтобы частицы катализатора могли проходить через них, или же частицы катализатора следует подавать в горячие дымовые газы ниже активаторов по ходу потока. Катализатор может утилизировать теплоту сгорания другими способами, которые допускают непрерывный поток частиц, например путем косвенного контакта, в таких случаях можно избежать контакта катализатора с активатором.

Катализаторами, применяемыми в изобретении, являются катализаторы, содержащие кремнезем и/или глинозем. Могут использоваться иДругие огнеупорные окислы металлов, например окись магния или двуокись циркония. Однако последние обладают меньшей способностью к эффективной регенерации в заданных условиях. Для процесса каталитического крекинга предпочтительными катализаторами являются смесь кремнезема и глинозема с содержанием глинозема 10-50 ./о, более предпочтительна их смесь с «молекулярными ситами или кристаллическими алюмосиликатами. Можно также применять глинозем с добавкой глины. Такие катализаторы могут быть приготовлены различными способами, например пропиткой, измельчением, совместной желатинизацией и т. п.

Используемыми молекулярными ситами являются как природные, так и синтетические кристаллические алюмосиликаты, например фожазит, алюмосиликаты типов X и У, и ультрастабильные крупнопористые кристаллические алюмосиликаты. Ионы щелочных металлов, содержащиеся в этих веществах, обменивают большей частью на ионы водорода и поливалентных металлов, например редкоземельных металлов, известными способами. Например, при смешении со смесью кремнезем-глинозем для получения катали-, затора крекинга нефти, содержание молекулярного сита Б частицах катализатора должно быть 5-15 вес. желательно 8- 10 вес.°/о. Равновесный катализатор крекинга с молекулярным ситом может содержать незначительное количество кристаллических веществ - около 4 вес.°/о.

Тепло, выделяющееся при сгорании СО, может передаваться частицами катализатора непосредственно или косвенным путем.

При непосредственной передаче теплопотери сводятся к минимуму. Частицы катализатора транспортируются к камере сгорания СО, до точки, где происходит окончательное сгорание СО, либо в эту точку, либо после нее (по ходу потока). Частицы катализатора, транспортируемые в камеру сгорания, могут отбираться из регенератора катализатора крекинга или на выходе из холодильника с тангенциальным потоком для

° регенерированного катализатора. Они могут поступать из отпарной колонны для катализатора, находящейся между регенератором и реактором крекинга, особенно на выходе катализатора из реактора, из источника свежего катализатора или в сочетании из перечисленных источников. Частицы катализатора могут транспортироваться к линии дымовых газов или в камеру сгорания обычными способами, применяемыми для транспортирования частиц, например насосом, или

0 по обычному стояку, током дымовых газов, воздуха, пара и т. п. Частицы катализатора могут отводиться из регенератора с циклонами через колодец для отвода катализатора поднимающимися газами или же частицы направляют через регенерирующий слой и

5 отбирают непосредственно из слоя вместе с дымовыми газами. Отбор можно осущест влять применением специально предусмотренных байпасов вокруг циклонов регенератора с автоматическим регулированием температуры. Частицы катализатора можно смешивать с дымовыми газами, и полученную смесь направлять при регулируемой температуре по дымовой трубе в нижнюю часть регенератора, где имеются регулирующие клапаны. Регулирующие клапаны реагируют

5 на автоматическое регулирование температуры в байпасах и пропускают частицы катализатора с заданной температурой в камеру сгорания по линии дымовых газов для утилизации тепла, выделяющегося при сгорании СО, либо тепла смеси частиц катализатора-дымовые газы, либо тепла изолированного потока дымовых газов, либо того и другого вместе.

При сжигании СО, находящейся в дымовых газах, при температуре 566-704°С выделяется около 2418 ккал/кг окисленного СО. Дымовые газы, отходящие от регенератора катализатора, обычно содержат 3-10% и более окиси углерода и примерно столько же двуокиси углерода. Дымовые газы, содержащие, например смесь СОг : СО 1:1, мо0гут в отсутствие катализатора вызвать повышение температуры азов на 315°С и более, например на 538°С. 1 i рышение температуры в присутствии катализатора зависит от массовой скорости потока частиц катализатора. Скорость потока катализатора зависит от заданных теплообмена и повышения температуры катализатора. Скорость потока дымовых газов к специальным теплоиспользующим устройствам может меняться от 10 кг/кг коксовых отложений на катализаторе, идущем в регенератор от реактора

крекинга, до 15 кг/кг, но предпочтительна скорость потока дымовых газов в пределах II-13 кг/кг. Скорость потока частиц катализатора может быть, например 1 -10, предпочтительно 1-6, например около 4 кг/кг дымовых газов, обменивающихся теплом с катализатором.

Дымовые газы, являющиеся продуктами полного сгорания, получающиеся по изобретению, имеют низкое содержание окиси yr;ieрода - менее 0,2%, как правило, не более 500-1000 ч./млн. (по известному способу 6-10«/о).

Содержание кислорода меняется от 0,1 до 10%. С технологической точки зрения утилизация тепла путем сжигания в исходном потоке окиси зглерода в камере сгорания окиси углерода по способу.согласно изобретению приводит к еуществепной эконо.м1И1 оборудования и эксплуатационных расходов. Технология соответствует требованиям действующих стандартов по защите окружающей среды от загрязнения окисью углерода.

Возможны различные варианты технологической схе.мы в зависимости от конкретных требований данной системы. Так, можно при.менять две или более ка.меры сгорания, в которых частичное сгорание осуществляется при точном регулировании кислорода, причем за каждой камерой сгорания следует зона тси.юобмена.

Можно использовать косвенный теплообмен между дымовыми газами - продуктами полного сгорания - и частица.ми катализатора. Теп.тообменная среда, напри.мер жидкость с больпюй теплоемкостью, может передавать тепло от газов к частицам, или же частицы могут проходить через теплообменпую систему для КОСЕЗСПНОГО теплообмена с дымовыми газами (использование трубчатого теплообменника). Система косвенного теп лообмена .может представлять собой кольцевое пространство теплообменника, в которо.м газообразные продукты сгорания окружают внутреннюю трубу, по которой идут частицы. Это может быть осуществлено устройство.м кольцевого пространства внутри линии транспортирования путем еоосной и концентрической установки трубы в линии и пропускания по ней частиц катализатора.

К числу узлов или участков крекингустановки систе.мы «флюид, которы.м подогретые частпцы катализатора могут отдавать тепло, относятся регенератор катализатора, реактор, различные печи подогрева и рециркуляционные линии, а также продуктопроводы, по которым углеводороды транспортируются к ректификационным колоннам и г. п. При рециркуляции подогретых частиц катализатора в регенератор катализатора они могут вводиться в любую точку или в несколько точек, где можно использовать добавочное тепло. Они могут вводиться непосредственно в п,;тный псевдоожиженный слой катализатора в регенераторе для инициирования или поддержания горения, в результате которого удаляются отложения кокса с поверхности частиц, поступающих в аппарат из реактора, вследствие чего зпачительно сокращается или вовсе отпадает необходимость в установке средств дополнитель5 ного подогрева, например подогревателей пефтепродуктов или форсунок. Кроме того, подогретые частицы могут быть с.мешаны с транспортируе.мы.м в регенератор закоксованным катализатором перед са.м1,1м входо.м его в регенератор или в месте входа в регене-. ратор.

Когда частицы подводятся в реактор, они могут быть сметаны с регенерированными частицами, вoзвpaщaюпJ.и.миcя в реактор, или подаваться в реактор отдельно. Кроме 5 того, тепло, полученное частицами катализатора в результате теплообмена в ка.мере сгорания СО, может передаваться углеводородами в течение процесса. Это может быть осуществлено известными способами теплообмена, и тенло может подводиться к све° жему некрекированному углеводородному сырью для подогрева его д,о температуры реактора. Тепло частиц катализатора может также передаваться крекированному углеводородному продукту обычными сноеобами, 5 когда крекированные углеводороды выходят из реактора и входят в ректификационную колонну, или воде для получения пара.

Пример. Среднеко ггинентальный газойль подвергают крекингу в реакторе псевдоожиженного слоя с подвижным катализаторо.м 0 при средней те.мпературе крекинга 515°С. Соотнощение проходящего материала (суммарный вес сырья/вес свежего сырья) составляет 1,34, скорость суммарной подачи сырья составляет 5724 . Частицы катализатора представляют собой смесь кремнезема и глинозема с 10 вее.% кристаллического алю.мосиликата или молекулярными сита.ми (ионы У-типа заменен, пона.ми водорода или редкоземельных металлов) и циркулируют между реактором и регенератором со скоростью 19,6 т/мин. Весовое отношение катализатора к нефти в зоне крекинга составляет 3,7.

Поток, отходящий из вертикального реактора, проходит через разделительную зону II поступает в циклонный сепаратор. Углеводородные продукты отводятся из циклонного сепаратора, и отработанный катализатор про ходит через колодец для отвода катализатора в зону отгонки, температура в которой поддерживается 510°С. Отстоявщийся ката.iii:iaTop перед регенерацией подвергают нароной отгонке для удаления остаточных летучих веществ.

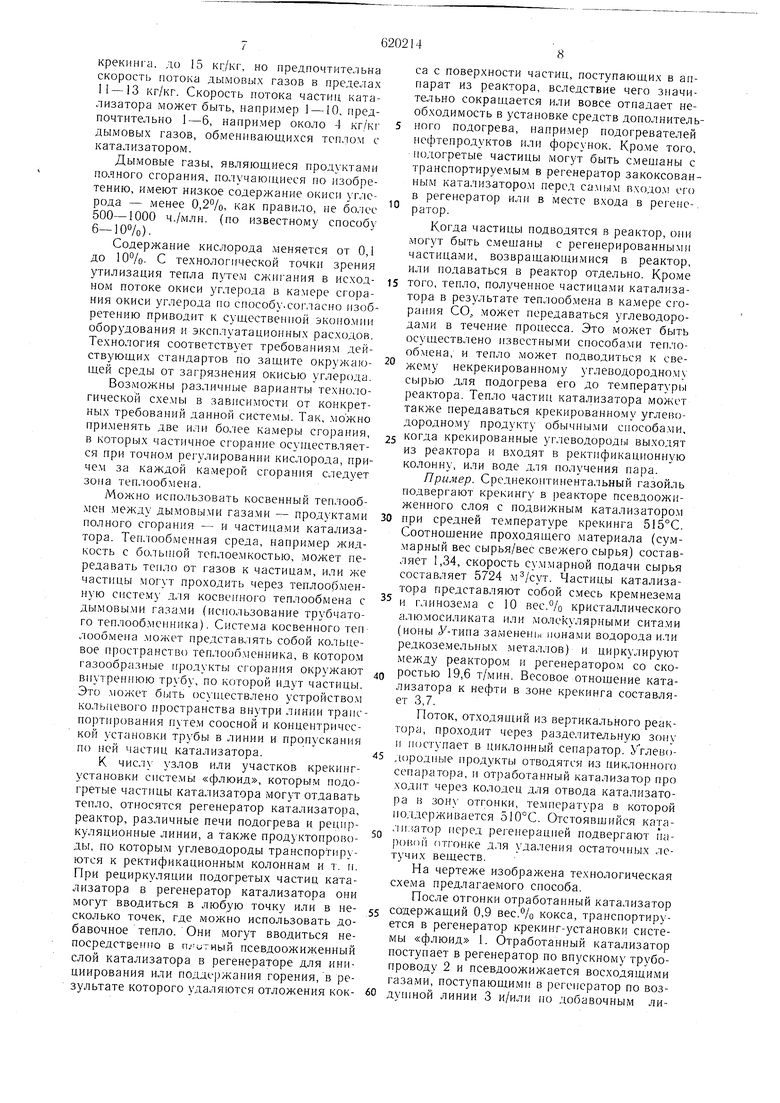

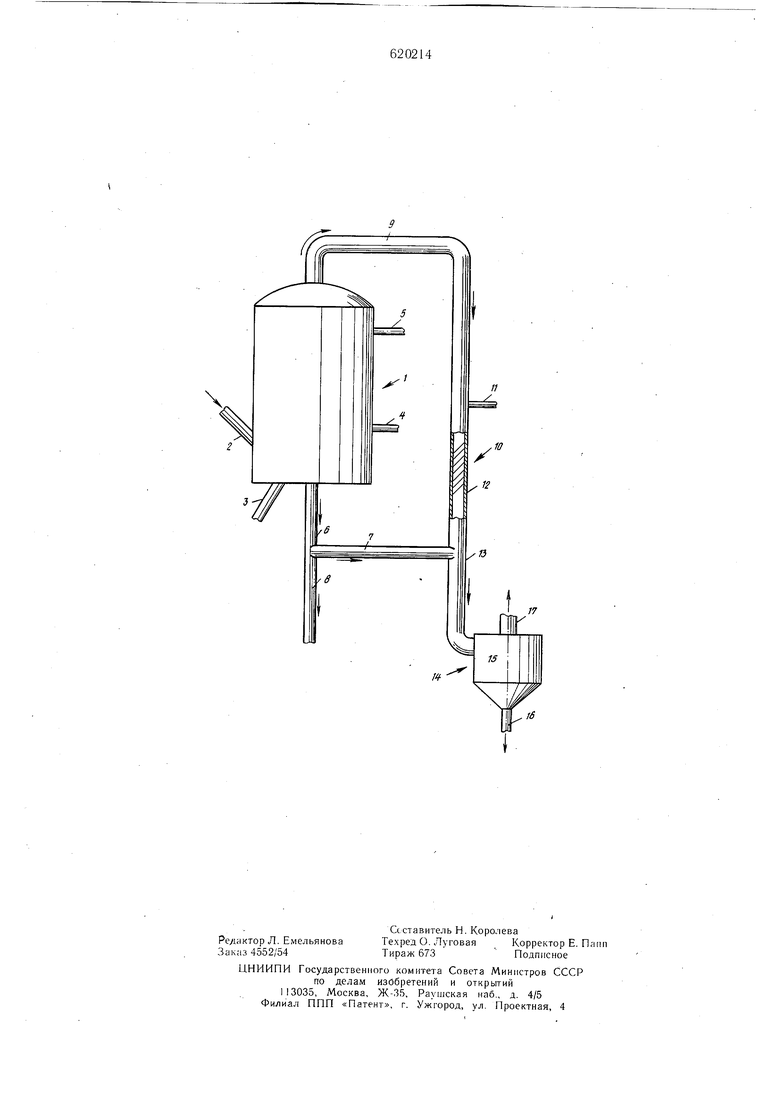

На чертеже изображена технологическая схема предлагаемого способа.

После отгонки отработанный катализатор 5 содержащий 0,9 вее.% кокса, транспортируется в регенератор крекинг-установки системы «флюид 1. Отработанный катализатор поступает в регенератор по впускному трубопроводу 2 и псевдоожижается восходящими газа.ми, поступающими в регенератор по воз0 дупшой линии 3 и/или ио добавочным линиям, соединенным с днищем регенератора (не показаны). Псевдоожнженные частицы находятся в плотном слое при температуре 635°С, создаваемой за счет выжигания кокса и горения жидкого топлива, инжектируемого при необходимости по линии 4. Расход воздуха, устанавливаемый приблизительно 11 кг/кг кокса на отработанном катализаторе, точно регулируется для предотвращения нежелательного или чрезмерного «догорания в регенераторе. Циклоны и другое обычное оборудование (не показано) находятся в реакторе и эффективно отделяют дымовые газы от псевдоожиженных частиц. Дополнительные устройства для понижения температуры имеются в верхней части реактора, например, инжектор пара 5, для предотвращения явления «догорания в реакторе.

Регенерированные частицы катализатора отводятся из регенератора по линии 6, где они разделяются на два потока и частично поступают по линии 7 в участок теплообмена камеры сгорания дымовых газов, а частично возвращаются в реактор крекинга по линии 8.

Дымовые газы выходят из регенератора по линии 9 дымовых газов и поступают в камеру сгорания 10. Воздух по линии 11 подводится к дымовым газам, которые поступают в камеру сгорания с температурой около 649°С, газы зажигаются при помощи нефтяной форсунки (не показана), и горение поддерживается при помощи активаторов 12 (решетки из окиси железа). Газообразные продукты сгорания идут вниз по линии теплопередачи и ниже участка сгорания 10 регенерированные частицы катализатора из лиНИИ 7 соединяются в высокотурбулентном движении с газообразной массой. Смесь часг тиц катализатора с газообразными продуктами сгорания проходит вниз по линии транспортирования, при этом происходит быстрая прямая теплопередача в короткой зоне на участке 13. Устанавливается равновесная температура частиц катализатора и дымовых газов, и теплопередача заканчивается в основном прежде, чем,смесь поступает в циклон 14, где она разделяется в аппарате 15.

Подогретые частицы катализатора выходят из циклона 14 по линии 16 и возвращаются в систему крекинга, а дымовые газы отводятся по линии 17.

Горячие частицы катализатора поступают в линию транспортирования при температуре 635°С и выходят из линии при температуре 774°С. Затем частицы катализатора транспортируются в регенератор катализатора, где тепло передается от горячего катализатора к более холодному поступающему катализатору. Температура отдельных частиц в любом пункте не превышала 816°С. Дымовые газы, поступающие в линию дымовых газов, содержали около 5,0% окиси углерода; после дожигания выходящие дымовые газы содержали менее 0,2% окиси углерода.

Формула изобретения

Способ каталитического крекинга нефтяного сырья, включающий контактирование сырья с катализатором и регенерацию катализатора кислородсодержащим газом, проводимых в псевдоожиженном слое, с полученпем дымовых газов, содержащих окись углерода, конверсию последней в двуокись углерода путем сжигания и возврат регенерированного катализатора в систему крекинга, отличающийся тем, что, с целью снижения энергетических затрат, регенерированный катализатор нагревают теплом, образующимся при сгорании окиси углерода.

Источники информации принятые во внимание при экспертизе:

ю

X

12

1б

Авторы

Даты

1978-08-15—Публикация

1975-03-14—Подача